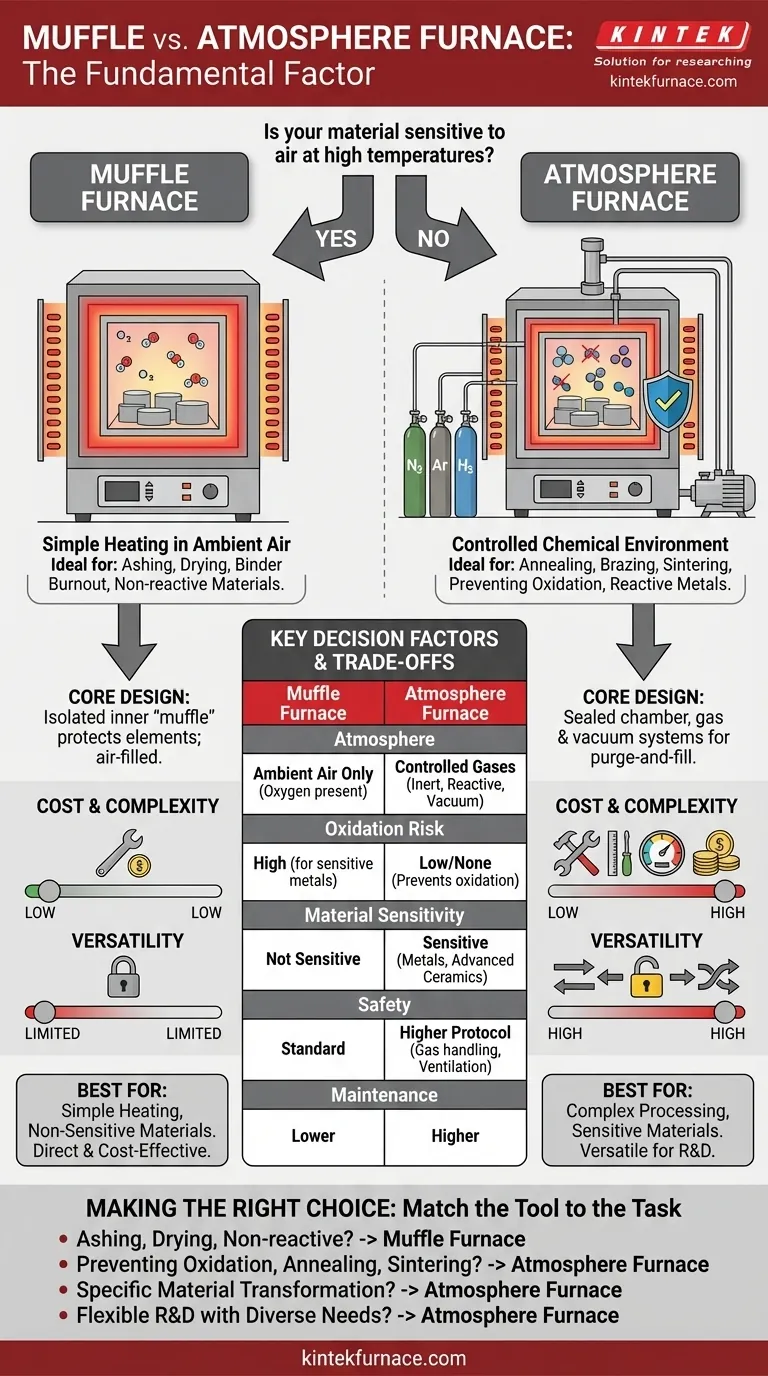

Der grundlegende Faktor bei der Wahl zwischen einem Muffelofen und einem Schutzgasofen ist, ob Ihr Prozess einfach hohe Hitze erfordert oder ob er eine kontrollierte chemische Umgebung benötigt. Ein Muffelofen bietet Hochtemperaturheizung in Umgebungsluft, während ein Schutzgasofen eine präzise Kontrolle über das Gas, das Ihre Probe umgibt, ermöglicht und unerwünschte chemische Reaktionen wie Oxidation verhindert.

Die Entscheidung läuft auf eine kritische Frage hinaus: Ist Ihr Material bei hohen Temperaturen luftempfindlich? Wenn die Antwort ja ist, ist ein Schutzgasofen notwendig. Wenn nicht, ist ein einfacher Muffelofen das direktere und kostengünstigere Werkzeug für die Aufgabe.

Die Öfen im Detail: Grundlegende Designunterschiede

Um eine fundierte Entscheidung treffen zu können, müssen Sie zunächst verstehen, wie diese Öfen konstruiert sind und welche Fähigkeiten sich aus ihren Designs ergeben. Obwohl sie miteinander verwandt sind, dienen ihre internen Systeme grundlegend unterschiedlichen Zwecken.

Der Muffelofen: Ein Hochtemperaturofen

Ein Muffelofen ist der einfachste Typ eines Hochtemperaturlaborofens. Sein Kernbestandteil ist eine "Muffel" – eine isolierte Innenkammer aus einem wärmebeständigen Material, die Ihre Proben aufnimmt.

Heizelemente sind typischerweise an der Außenseite dieser Muffel angebracht. Dieses Design schützt die Heizelemente vor potenziellen Ausgasungen der Probe und verhindert eine Kontamination der Probe durch die Elemente.

Der entscheidende Punkt ist, dass die Atmosphäre im Inneren einfach Umgebungsluft ist. Diese Öfen sind ideal für Prozesse wie Veraschung, Trocknung oder Wärmebehandlung von Materialien, die nicht mit Sauerstoff reagieren.

Der Schutzgasofen: Eine kontrollierte chemische Umgebung

Ein Schutzgasofen baut auf dem grundlegenden Design eines Muffelofens auf, fügt jedoch kritische Systeme zur Atmosphärenkontrolle hinzu. Es ist im Wesentlichen eine versiegelte Kammer, die für hochreine Prozesse konzipiert ist.

Diese Öfen umfassen ein Gasversorgungssystem zur Einführung spezifischer Gase (z. B. inertes Stickstoff oder Argon oder reaktiver Wasserstoff) und ein Vakuumsystem, um zuerst die Luft aus der Kammer zu entfernen.

Diese Spül- und Füllfunktion ist das bestimmende Merkmal des Ofens. Durch das Entfernen von Sauerstoff und anderen atmosphärischen Gasen können Materialien erhitzt werden, ohne Oxidation oder andere unerwünschte chemische Veränderungen zu verursachen.

Wichtige Entscheidungsfaktoren: Das richtige Werkzeug für die Aufgabe auswählen

Ihre Wahl hängt vollständig von den Anforderungen Ihres Materials und Ihres Prozesses ab. Die Beantwortung der folgenden Fragen wird Sie zum richtigen Ofen führen.

Was ist das Ziel Ihres Prozesses?

Versuchen Sie einfach, etwas zu erhitzen, oder versuchen Sie, eine spezifische Materialtransformation herbeizuführen?

Für Prozesse wie Veraschung (Verbrennen von organischem Material), Trocknung oder Binderentfernung ist ein Muffelofen ausreichend, da die Anwesenheit von Sauerstoff entweder harmlos oder erforderlich ist.

Für metallurgische Prozesse wie Glühen, Löten oder Sintern ist die Kontrolle der Atmosphäre nicht verhandelbar. Diese Prozesse erfordern spezifische Umgebungen – oft inert oder reduzierend –, um die gewünschten Materialeigenschaften zu erreichen und Oberflächenfehler zu verhindern.

Wie empfindlich ist Ihr Material gegenüber Luft?

Dies ist die wichtigste Überlegung. Die meisten Metalle (mit Ausnahme von Edelmetallen) oxidieren schnell, wenn sie an der Luft erhitzt werden, und bilden eine Schicht aus Zunder, die die Oberflächengüte und Integrität des Materials beeinträchtigt.

Wenn Sie mit reaktiven Metallen, bestimmten fortgeschrittenen Keramiken oder Pulvern arbeiten, die rein bleiben müssen, ist ein Schutzgasofen unerlässlich. Wenn Sie mit stabilen Keramiken, Glas arbeiten oder eine gravimetrische Analyse durch Veraschung durchführen, ist ein Muffelofen vollkommen ausreichend.

Die Kompromisse verstehen

Die Wahl eines Ofens beinhaltet das Abwägen von Leistungsfähigkeit gegen Komplexität und Kosten. Ein Schutzgasofen bietet mehr Vielseitigkeit, dies ist jedoch mit erheblichen Kompromissen verbunden.

Kosten und Komplexität

Ein Schutzgasofen ist von Natur aus komplexer. Er erfordert eine Vakuumpumpe, Gasflussregler, abgedichtete Armaturen und anspruchsvollere Steuerungssysteme. Dies führt zu deutlich höheren Anschaffungskosten und anspruchsvolleren Wartungsanforderungen.

Ein Muffelofen ist im Gegensatz dazu eine relativ einfache Maschine mit weniger Fehlerquellen und einer viel geringeren Einstiegshürde.

Vielseitigkeit vs. Spezifität

Ein Schutzgasofen kann alles, was ein Muffelofen kann; Sie können einfach wählen, die Vakuum- oder Gassysteme nicht zu betreiben und ihn an der Luft zu erhitzen. Das Gegenteil ist nicht der Fall.

Dies macht den Schutzgasofen zu einem vielseitigeren Werkzeug für Forschung und Entwicklung, wo sich die Prozessanforderungen ändern können. Wenn Ihre Arbeit jedoch nur das Erhitzen an der Luft erfordert, ist es ineffizient, für diese ungenutzte Fähigkeit zu bezahlen.

Sicherheits- und Anlagenanforderungen

Die Einführung von Prozessgasen, insbesondere von brennbaren Gasen wie Wasserstoff, fügt eine erhebliche Ebene von Sicherheitsprotokollen hinzu. Es erfordert eine ordnungsgemäße Belüftung, Leckerkennung und Bedienerschulung, die bei einem Standardmuffelofen keine Rolle spielen.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie Ihr spezifisches Prozessziel als endgültigen Bestimmungsgrund.

- Wenn Ihr Hauptaugenmerk auf dem Veraschen, Trocknen oder Wärmebehandeln nicht-reaktiver Materialien liegt: Ein Muffelofen ist die direkteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung der Oxidation von Metallen oder anderen empfindlichen Proben liegt: Ein Schutzgasofen ist unerlässlich, um die Materialintegrität zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Durchführung spezifischer Prozesse wie Glühen, Sintern oder Löten liegt: Ein Schutzgasofen bietet die notwendige Umweltkontrolle für erfolgreiche und wiederholbare Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf flexibler Forschung mit vielfältigen und sich entwickelnden Materialanforderungen liegt: Ein Schutzgasofen bietet die Vielseitigkeit, sowohl Luft- als auch Schutzgasprozesse in einer einzigen Einheit zu handhaben.

Das Verständnis dieses grundlegenden Unterschieds zwischen einfachem Erhitzen und kontrollierter Verarbeitung stellt sicher, dass Sie in ein Werkzeug investieren, das Ihre Arbeit ermöglicht und nicht einschränkt.

Zusammenfassende Tabelle:

| Faktor | Muffelofen | Schutzgasofen |

|---|---|---|

| Atmosphärenkontrolle | Nur Umgebungsluft | Kontrollierte Gase (z. B. inert, reaktiv) |

| Ideal für | Veraschung, Trocknung, nicht-reaktive Materialien | Oxidationsvermeidung, Glühen, Sintern |

| Kosten & Komplexität | Geringere Kosten, einfacheres Design | Höhere Kosten, komplexere Systeme |

| Materialempfindlichkeit | Nicht luftempfindlich | Luftempfindlich (z. B. Metalle, Keramiken) |

| Vielseitigkeit | Begrenzt auf Luftprozesse | Kann Luft und kontrollierte Atmosphären handhaben |

Fällt es Ihnen schwer, den richtigen Ofen für Ihr Labor zu wählen? Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Hochtemperatur-Ofenlösungen, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch unsere außergewöhnliche F&E und hauseigene Fertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Schutzgasöfen sowie CVD/PECVD-Systeme. Mit starken, tiefgreifenden Anpassungsmöglichkeiten stellen wir eine präzise Abstimmung auf Ihre experimentellen Anforderungen sicher – egal ob Sie einfaches Erhitzen oder komplexe kontrollierte Umgebungen benötigen. Lassen Sie nicht zu, dass Ausrüstungsbeschränkungen Ihre Forschung behindern – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen