Im Kern wird ein Schutzgasofen immer dann eingesetzt, wenn die chemische Integrität eines Materials während eines Hochtemperaturprozesses geschützt oder präzise verändert werden muss. Sie sind ein fester Bestandteil der industriellen Fertigung für Prozesse wie Löten, Glühen und Sintern von Halbleitern sowie in der akademischen Forschung zur Entwicklung neuer Materialien. Der gemeinsame Nenner ist die Notwendigkeit, reaktive Gase, hauptsächlich Sauerstoff, zu eliminieren oder streng zu regulieren, da diese das Endprodukt andernfalls beeinträchtigen würden.

Der grundlegende Wert eines Schutzgasofens liegt nicht nur im Erhitzen; es geht darum, eine chemisch einwandfreie Umgebung bei hohen Temperaturen zu schaffen. Dies verhindert zerstörerische Oxidation und ermöglicht die Herstellung von Materialien mit den exakten Eigenschaften, die für Hochleistungsanwendungen erforderlich sind.

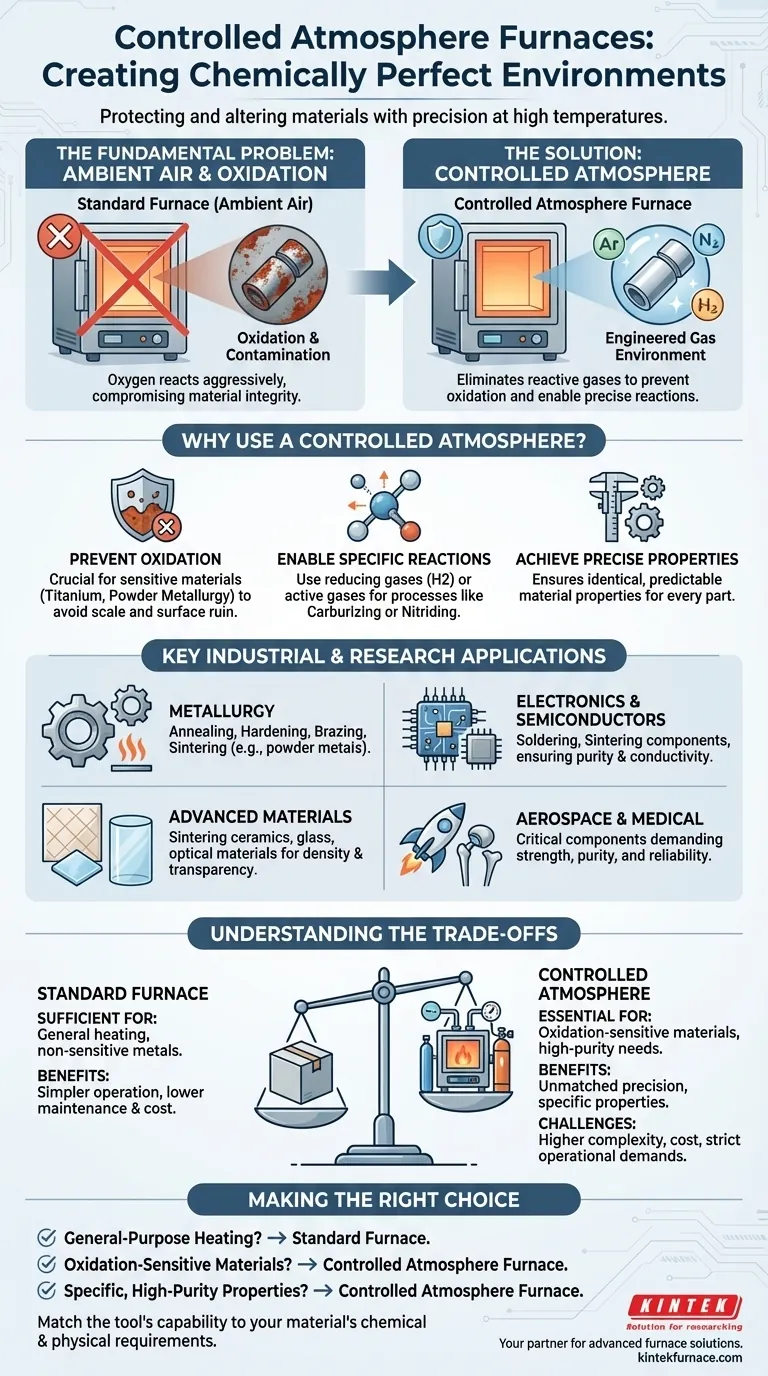

Das grundlegende Problem: Warum die Atmosphäre kontrollieren?

Herkömmliche Öfen erhitzen Materialien in Umgebungsluft, die reich an Sauerstoff ist. Bei hohen Temperaturen reagiert dieser Sauerstoff aggressiv mit den meisten Materialien und verursacht unerwünschte Veränderungen. Ein Schutzgasofen löst dieses Problem, indem er die Luft durch eine spezifische, konstruierte Gasumgebung ersetzt.

Verhinderung von Oxidation und Kontamination

Der häufigste Grund für die Verwendung einer Schutzatmosphäre ist die Verhinderung der Oxidation. Bei Metallen bedeutet dies die Verhinderung der Bildung von Zunder oder Rost, was das Material schwächt und seine Oberflächengüte beeinträchtigt.

Dies ist entscheidend für oxidationsempfindliche Materialien wie Titanlegierungen oder für Prozesse wie die Pulvermetallurgie, bei denen ein reines, unoxidiertes Ergebnis unerlässlich ist.

Ermöglichung spezifischer chemischer Reaktionen

Über die bloße Schutzfunktion hinaus kann die Atmosphäre ein aktiver Bestandteil des Prozesses sein. Ein Ofen kann mit einem reduzierenden Gas (wie Wasserstoff) gefüllt werden, um Sauerstoffatome aktiv von der Oberfläche eines Materials zu entfernen.

Umgekehrt kann eine sorgfältig kontrollierte Menge eines bestimmten Gases eingeleitet werden, um eine gewünschte Oberflächenschicht zu erzeugen, ein Prozess, der bei der Stahlbehandlung als Carburieren (Aufkohlen) oder Nitrieren (Einsatzhärten) bekannt ist.

Erzielen präziser, wiederholbarer Materialeigenschaften

Durch die Eliminierung der zufälligen Variable der Umgebungsluft bieten diese Öfen absolute Kontrolle. Dies stellt sicher, dass jedes bearbeitete Teil – sei es für einen Flugzeugtriebwerk oder ein medizinisches Implantat – identische, vorhersagbare und zuverlässige Materialeigenschaften aufweist.

Wichtige industrielle und Forschungsanwendungen

Die Notwendigkeit dieser Kontrolltiefe macht diese Öfen in einer Reihe von fortgeschrittenen Bereichen unverzichtbar.

Metallurgie und Metallverarbeitung

In der Metallurgie werden Atmosphäreöfen zum Glühen (Erweichen von Metall), Härten und Löten (Verbinden von Metallen) eingesetzt. Diese Prozesse erfordern saubere, oxidfreie Oberflächen, um erfolgreich zu sein. Sie sind auch unerlässlich für das Sintern von gepressten Metallpulvern zu festen, dichten Komponenten.

Elektronik- und Halbleiterfertigung

Die Elektronikindustrie ist stark auf Schutzatmosphären angewiesen. Prozesse wie das Löten von Leiterplatten und das Sintern von Halbleiterkomponenten erfordern extreme Reinheit, um die ordnungsgemäße elektrische Leitfähigkeit zu gewährleisten und Defekte zu vermeiden.

Fortschrittliche Materialien und Keramik

Die Herstellung fortschrittlicher Keramiken, Glas- und optischer Materialien beinhaltet oft das Sintern bei sehr hohen Temperaturen. Eine Schutzatmosphäre stellt sicher, dass das Endprodukt die gewünschte Dichte, Transparenz und chemische Zusammensetzung aufweist, ohne durch unerwünschte Reaktionen beeinträchtigt zu werden.

Branchen mit hohen Anforderungen: Luft- und Raumfahrt und Medizin

Branchen, in denen ein Versagen keine Option ist, wie Luft- und Raumfahrt sowie die Herstellung medizinischer Geräte, sind auf die Präzision von Atmosphäreöfen angewiesen. Sie garantieren, dass kritische Komponenten strenge Spezifikationen hinsichtlich Festigkeit, Reinheit und Langlebigkeit erfüllen.

Die Abwägungen verstehen

Obwohl leistungsstark, ist ein Schutzgasofen ein Spezialwerkzeug, das nicht immer notwendig ist. Seine Vorteile gehen mit erhöhter Komplexität und Kosten einher.

Wann ein Standardofen ausreicht

Für einfache Szenarien wie die allgemeine Wärmebehandlung von unempfindlichen Metallen, das einfache Brennen von Keramik oder das Erhitzen von Laborproben ist ein herkömmlicher Muffelofen oft ausreichend. Diese Geräte sind einfacher zu bedienen und haben geringere Wartungskosten.

Die Kosten der Präzision

Ein Schutzgassystem ist von Natur aus komplexer. Es erfordert Gasspeicher, hochreine Rohrleitungen, Zirkulationssysteme und hochentwickelte Sensoren zur Aufrechterhaltung der Umgebung. Dies erhöht die Anfangsinvestition und die Betriebskosten.

Kritische betriebliche Anforderungen

Der Betrieb dieser Öfen erfordert strenge Disziplin. Zu den Schlüsselfaktoren gehören die Aufrechterhaltung einer präzisen Gasmischung, die Verwendung von hochreinen Gasen, die kontinuierliche Überwachung von Temperatur und Druck sowie die Einhaltung strenger Sicherheitsprotokolle zum Umgang mit potenziell brennbaren oder inerten Gasen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heiztechnologie hängt vollständig vom erforderlichen Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder der Verarbeitung nicht-reaktiver Materialien liegt: Ein Standardofen ist wahrscheinlich die kostengünstigste und praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung oxidationsempfindlicher Materialien wie Titan oder Kupfer liegt: Ein Schutzgasofen ist unerlässlich, um die Materialintegrität zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer, hochreiner Materialeigenschaften für Elektronik oder medizinische Geräte liegt: Die präzise Umgebungssteuerung eines Atmosphäreofens ist nicht verhandelbar.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die Fähigkeit des Werkzeugs an die spezifischen chemischen und physikalischen Anforderungen des Materials anzupassen.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselanwendungen | Hauptvorteile |

|---|---|---|

| Metallurgie | Glühen, Löten, Sintern | Verhindert Oxidation, ermöglicht präzise Materialeigenschaften |

| Elektronik | Löten, Halbleitersintern | Gewährleistet Reinheit, verhindert Defekte |

| Luft- und Raumfahrt & Medizin | Komponentenfertigung | Garantiert Festigkeit, Reinheit und Zuverlässigkeit |

| Fortschrittliche Materialien | Keramik- und Glassintern | Erreicht gewünschte Dichte und Zusammensetzung |

Benötigen Sie einen Hochtemperaturofen, der auf Ihre einzigartigen Bedürfnisse zugeschnitten ist? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen und die Effizienz und Zuverlässigkeit in Ihrem Labor verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre kritischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess