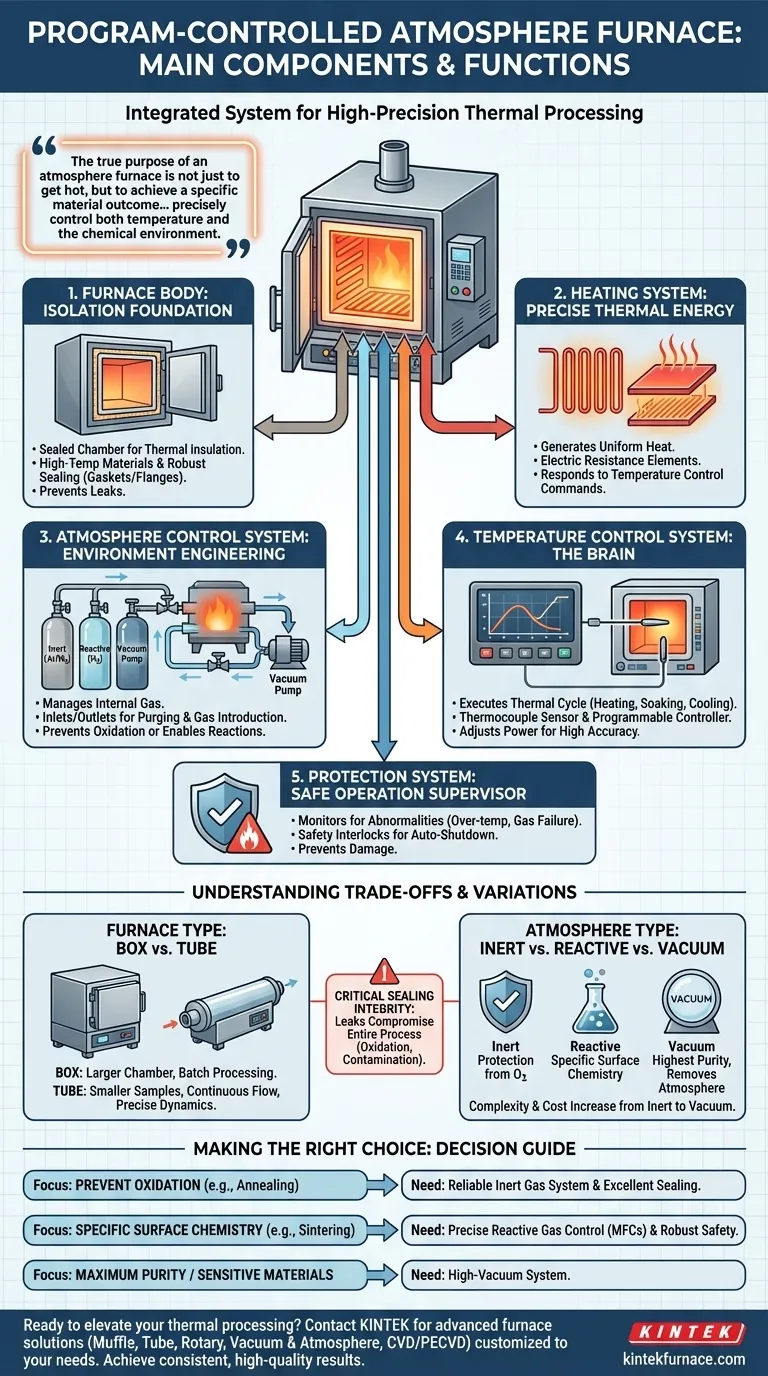

Im Grunde genommen ist ein programmiergesteuerter Atmosphäreofen ein integriertes System, das für hochpräzise thermische Prozesse entwickelt wurde. Seine Hauptkomponenten sind der Ofenkörper, der eine abgedichtete Kammer bereitstellt, ein Heizsystem zur Erzeugung hoher Temperaturen, ein Atmosphärenkontrollsystem zur Steuerung der inneren Gasumgebung und ein Temperaturkontrollsystem zur Durchführung präziser Heiz- und Abkühlprofile.

Der eigentliche Zweck eines Atmosphäreofens besteht nicht nur darin, heiß zu werden, sondern ein spezifisches Materialergebnis zu erzielen. Dies ist nur möglich, wenn seine Komponenten zusammenarbeiten, um sowohl die Temperatur als auch die chemische Umgebung präzise zu steuern und unerwünschte Reaktionen wie Oxidation zu verhindern.

Die Anatomie der Kontrolle: Dekonstruktion des Ofens

Um zu verstehen, wie diese Öfen solch präzise Ergebnisse erzielen, müssen wir uns jedes wichtige Komponentensystem und seine spezifische Funktion ansehen. Sie sind keine unabhängigen Teile, sondern eine zusammenhängende Einheit.

Der Ofenkörper: Die Grundlage der Isolierung

Der Ofenkörper oder die Kammer ist die physische Struktur, die den Prozess umschließt. Er hat typischerweise eine Kasten- oder Rohrenform.

Seine Hauptaufgabe ist zweifach: thermische Isolierung zur effizienten Wärmespeicherung und Bereitstellung eines abgedichteten Gehäuses zur Aufnahme der kontrollierten Atmosphäre. Dies erfordert hochtemperaturbeständige Materialien und robuste Dichtungsmechanismen, wie Silikondichtungen oder geschweißte Flansche, um Leckagen zu verhindern.

Das Heizsystem: Erzeugung präziser thermischer Energie

Das Heizsystem ist für die Erzeugung der benötigten Wärme verantwortlich. Dies wird am häufigsten durch elektrische Widerstandselemente erreicht, wie Heizdrähte oder Siliziumkarbidplatten, die so positioniert sind, dass eine gleichmäßige Temperaturverteilung gewährleistet ist.

Obwohl diese Elemente die Wärme erzeugen, kontrollieren sie sie nicht. Ihre Aufgabe ist es lediglich, auf die Befehle des Temperaturkontrollsystems zu reagieren.

Das Atmosphärenkontrollsystem: Ingenieurwesen der Umgebung

Dies ist das bestimmende Merkmal eines Atmosphäreofens. Das Atmosphärenkontrollsystem verwaltet das Gas im Inneren der Kammer, um eine spezifische chemische Umgebung zu schaffen.

Es besteht aus Gaseinlässen und -auslässen, die das Spülen der Kammer mit Umgebungsluft und die Zufuhr eines gewünschten Gases ermöglichen. Dies kann ein Inertgas wie Argon oder Stickstoff sein, um Oxidation zu verhindern, oder ein Reaktionsgas wie Wasserstoff, um an einem chemischen Prozess wie Reduktion oder Löten teilzunehmen.

Das Temperaturkontrollsystem: Das Gehirn des Betriebs

Das Temperaturkontrollsystem steuert den gesamten thermischen Zyklus. Es verwendet einen Sensor, typischerweise ein Thermoelement, um die Innentemperatur in Echtzeit zu messen.

Diese Informationen werden an einen programmierbaren Regler weitergeleitet, der die tatsächliche Temperatur mit dem gewünschten Sollwert im Programm vergleicht. Er passt dann die Leistung der Heizelemente an, um die vorprogrammierten Heiz-, Halte- und Abkühlrampen mit hoher Genauigkeit zu verfolgen.

Das Schutzsystem: Gewährleistung eines sicheren Betriebs

Schließlich fungiert ein Schutzsystem als Sicherheitsüberwacher. Es überwacht anormale Zustände, wie Überhitzungsereignisse oder Ausfälle im Gassystem.

Dieses System umfasst oft Sicherheitsverriegelungen, die den Ofen abschalten können, um Schäden am Gerät, dem bearbeiteten Material oder der Anlage zu verhindern.

Verständnis der Kompromisse und Variationen

Nicht alle Atmosphäreöfen sind gleich gebaut. Die spezifische Konstruktion hängt stark von der beabsichtigten Anwendung ab, was zu wichtigen Kompromissen führt.

Ofentyp: Kasten- vs. Rohrofen

Die physische Form des Ofens ist ein Hauptunterscheidungsmerkmal. Ein Kastenofen bietet eine größere Kammer, ideal für die Verarbeitung von Chargen von Teilen oder größeren Einzelkomponenten.

Ein Rohrofen verwendet eine zylindrische Kammer, die besser für kleinere Proben, kontinuierliche Prozesse, bei denen Materialien durch das Rohr geschoben werden, oder Anwendungen geeignet ist, die eine sehr präzise Gasflussdynamik erfordern.

Atmosphärenart: Inert vs. Reaktionsfreudig vs. Vakuum

Die Komplexität des Atmosphärensystems ist ein wesentlicher Kosten- und Leistungsfaktor. Ein System mit Inertgas ist das gängigste und dient rein dem Schutz vor Sauerstoff.

Ein System mit reaktiven Gasen ist komplexer und erfordert oft Massendurchflussregler zur Mischung von Gasen für Prozesse wie das Aufkohlen. Ein Vakuumofen, ein naher Verwandter, verwendet Pumpen, um fast die gesamte Atmosphäre zu entfernen, was das höchste Maß an Reinheit bietet, jedoch zu erheblich höheren Kosten und größerer Komplexität führt.

Die entscheidende Rolle der Dichtheitsintegrität

Ein häufiger Fehlerpunkt ist die Dichtung. Eine kleine Undichtigkeit in einer Türdichtung oder einem Anschluss kann den gesamten Prozess beeinträchtigen, indem Sauerstoff oder Feuchtigkeit in die Kammer gelangen. Dies untergräbt den Zweck des Atmosphärenkontrollsystems und führt zu Oxidation, Kontamination und inkonsistenten Ergebnissen.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Ofenkonfiguration hängt vollständig von Ihren Zielen bei der Materialverarbeitung ab. Ihre Wahl der Komponenten sollte von dem spezifischen Ergebnis bestimmt werden, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oxidation bei Standardmaterialien zu verhindern (z. B. beim Tempern): Ein Ofen mit einem zuverlässigen Inertgassystem (Stickstoff oder Argon) und hervorragender Abdichtung ist Ihre wichtigste Anforderung.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine spezifische Oberflächenchemie zu erreichen (z. B. Sintern mit Bindemitteln): Sie benötigen ein präzises Reaktionsgas-Kontrollsystem, möglicherweise mit Massendurchflussreglern und einem robusten Sicherheitsprotokoll.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochsensibler Materialien oder der Erzielung maximaler Reinheit liegt: Ein Hochvakuumsystem ist erforderlich, um nahezu alle atmosphärischen Verunreinigungen zu entfernen, bevor mit einem hochreinen Prozessgas nachgespült wird.

Zu verstehen, wie diese Komponenten als integriertes System funktionieren, ist der Schlüssel zur Erzielung konsistenter, qualitativ hochwertiger Ergebnisse bei Ihren thermischen Prozessen.

Zusammenfassungstabelle:

| Komponente | Funktion | Schlüsselmerkmale |

|---|---|---|

| Ofenkörper | Bietet abgedichtete Kammer zur thermischen Isolierung | Hochtemperaturmaterialien, robuste Abdichtung |

| Heizsystem | Erzeugt und verteilt Wärme gleichmäßig | Elektrische Widerstandselemente, gleichmäßige Erwärmung |

| Atmosphärenkontrollsystem | Verwaltet die innere Gasumgebung | Gaseinlässe/-auslässe, Inert- oder Reaktionsgase |

| Temperaturkontrollsystem | Führt präzise Heiz-/Kühlprofile durch | Thermoelement-Sensor, programmierbarer Regler |

| Schutzsystem | Gewährleistet sicheren Betrieb und verhindert Schäden | Sicherheitsverriegelungen, Überwachung von Anomalien |

Sind Sie bereit, Ihre thermische Verarbeitung mit Präzision zu verbessern? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere fortschrittliche Hochtemperatur-Ofenlösungen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen – an Ihre einzigartigen experimentellen Anforderungen angepasst werden können. Durch die Nutzung herausragender F&E und hausinterner Fertigung stellen wir zuverlässige Leistung und maßgeschneiderte Designs für vielfältige Labore sicher. Nehmen Sie jetzt Kontakt auf, um konsistente, qualitativ hochwertige Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren