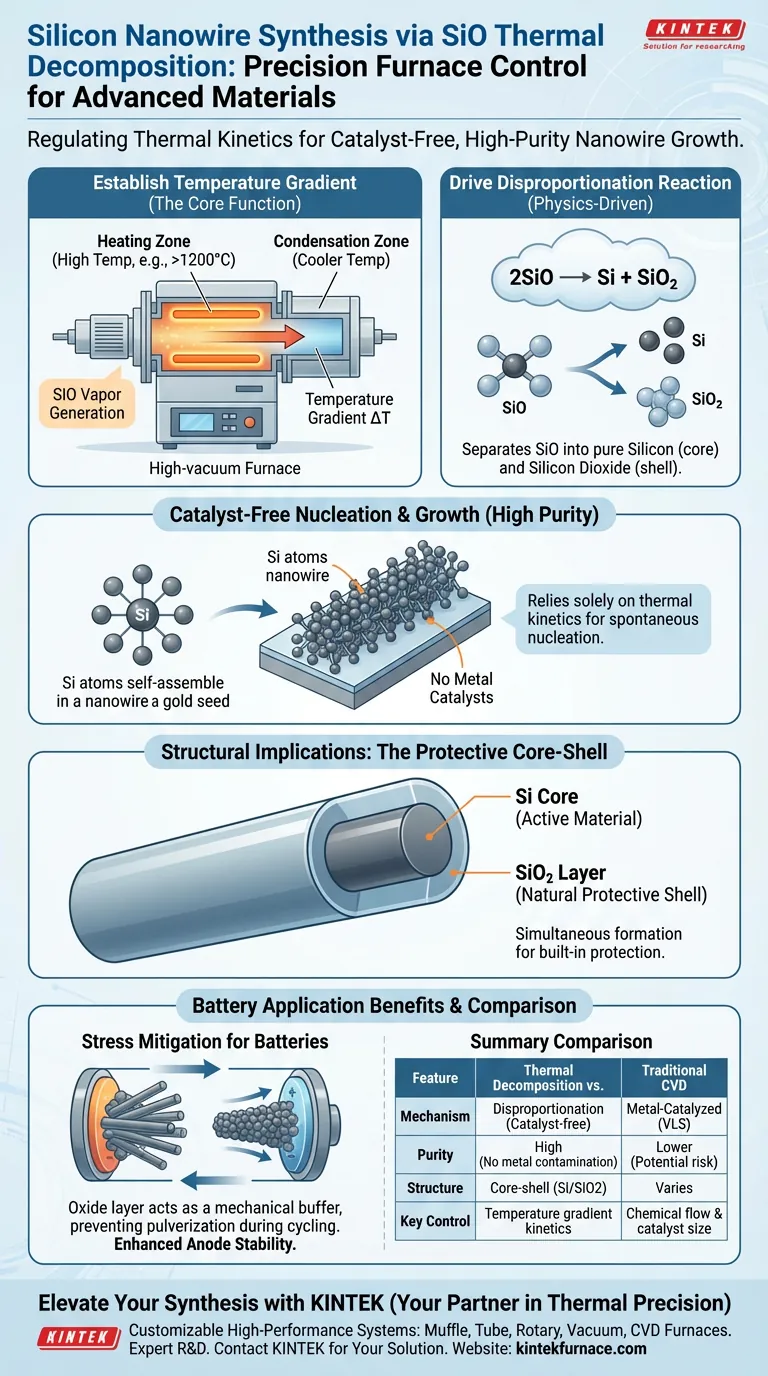

Ein Hochvakuum- oder Atmosphärenofen dient als Präzisionswerkzeug zur Steuerung der thermischen Kinetik, die für die Umwandlung von Siliziummonoxid (SiO) in Silizium-Nanodrähte erforderlich ist. Durch die Schaffung und strenge Kontrolle eines Temperaturgradienten zwischen einer Heizzone und einer Kondensationszone manipuliert der Ofen die natürliche Disproportionierungsreaktion von SiO, um die Keimbildung und das Wachstum von Nanodrähten zu steuern, ohne dass externe Metallkatalysatoren erforderlich sind.

Durch die Nutzung präziser Temperaturdifferenzen anstelle von chemischen Zusätzen erzeugt diese Methode hochreine Nanodrähte mit einer natürlich vorkommenden schützenden Oxidschicht, was sie strukturell überlegen für Hochbelastungsanwendungen wie Anoden für Batterien macht.

Die Mechanik der thermischen Zersetzung

Schaffung des Temperaturgradienten

Die Kernfunktion des Ofens besteht darin, zwei unterschiedliche thermische Umgebungen zu schaffen: eine Heizzone bei hoher Temperatur und eine kühlere Kondensationszone.

Die präzise Einstellung der Temperaturdifferenz zwischen diesen Zonen ist die primäre Stellgröße. Dieser Gradient bestimmt die Geschwindigkeit, mit der Siliziummonoxid-Dampf transportiert und kondensiert.

Antrieb der Disproportionierungsreaktion

Innerhalb dieser kontrollierten Umgebung erleichtert der Ofen die Disproportionierung von Siliziummonoxid.

Diese Reaktion ($2SiO \rightarrow Si + SiO_2$) trennt das SiO in reines Silizium und Siliziumdioxid. Der Ofen nutzt die inhärenten kinetischen Unterschiede dieser Reaktion, um die spezifische Bildung drahtähnlicher Strukturen anstelle von Massenansammlungen zu fördern.

Katalysatorfreie Keimbildung

Im Gegensatz zu herkömmlichen Methoden, die Metallkatalysatoren (wie Gold) zur Keimbildung benötigen, stützt sich dieser ofenbasierte Ansatz ausschließlich auf thermische Kinetik.

Der spezifische Temperaturgradient ermöglicht es dem Silizium, spontan zu keimen und zu Nanodrähten zu wachsen. Dies führt zu einer reineren Struktur, frei von Metallverunreinigungen.

Strukturelle Auswirkungen für Batterieanwendungen

Bildung der Schutzschicht

Ein kritisches strukturelles Ergebnis dieses Ofenprozesses ist die natürliche Bildung einer Siliziumdioxid (SiO2)-Schicht.

Da die Disproportionierungsreaktion sowohl Si als auch SiO2 erzeugt, bildet das Silizium den Nanodrahtkern, während das Oxid eine Hülle bildet. Dies geschieht gleichzeitig während der Wachstumsphase im Ofen.

Minderung der Spannungsansammlung

Diese Verbundstruktur ist besonders wertvoll für Energiespeicheranwendungen.

Während des Batteriezyklus dehnt sich Silizium erheblich aus und zieht sich zusammen. Die im Ofen gewachsene Oxidschicht wirkt als mechanischer Puffer und hilft, die Spannungsansammlung zu mindern und die Pulverisierung des Anodenmaterials zu verhindern.

Verständnis der Kompromisse

Empfindlichkeit gegenüber thermischer Präzision

Der Prozess beruht vollständig auf der "präzisen Einstellung" der Temperaturdifferenz.

Das bedeutet, dass das System sehr empfindlich auf thermische Schwankungen reagiert. Selbst geringfügige Abweichungen im Temperaturgradienten können die Kinetik verändern, was möglicherweise dazu führt, dass die richtige Keimbildung nicht ausgelöst wird oder inkonsistente Drahtdurchmesser entstehen.

Prozesskontrolle vs. Durchsatz

Die Erreichung dieses Niveaus an atmosphärischer und thermischer Kontrolle erfordert in der Regel eine Batch-Verarbeitung in Hochvakuumumgebungen.

Während dies eine hohe strukturelle Qualität und Reinheit gewährleistet, stellt es in der Regel einen Kompromiss hinsichtlich der Produktionsgeschwindigkeit dar im Vergleich zu weniger kontrollierten, kontinuierlichen Synthesemethoden.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Synthesemethode Ihren Projektanforderungen entspricht, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Diese Methode ist ideal, da sie das Risiko von Metallverunreinigungen durch den Wegfall von Katalysatoren eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Zyklenlebensdauer (Batterien) liegt: Die natürliche Bildung der schützenden SiO2-Schicht bietet die Spannungsentlastung, die für eine langfristige Anodenstabilität erforderlich ist.

Diese Ofentechnik stellt eine Verlagerung von chemisch-gesteuerter Synthese zu physik-gesteuerter Synthese dar, wobei die strukturelle Integrität durch thermische Präzision priorisiert wird.

Zusammenfassungstabelle:

| Merkmal | Methode der thermischen Zersetzung (Ofen-gesteuert) | Traditionelle chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Mechanismus | Disproportionierung ($2SiO \rightarrow Si + SiO_2$) | Metallkatalysierte Keimbildung (VLS) |

| Reinheit | Hoch (Katalysatorfrei) | Geringer (Mögliche Metallverunreinigung) |

| Struktur | Kern-Schale (Si-Kern/SiO2-Schale) | Variiert je nach Vorläufer |

| Spannungsbeständigkeit | Ausgezeichnet (Integrierter Oxidpuffer) | Erfordert sekundäre Beschichtung |

| Schlüsselkontrolle | Temperaturgradienten-Kinetik | Chemischer Fluss und Katalysatorgröße |

Verbessern Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Präzise thermische Kinetik ist die Grundlage für die Hochleistungs-Produktion von Silizium-Nanodrähten. Bei KINTEK verstehen wir, dass selbst eine geringfügige thermische Abweichung die strukturelle Integrität Ihres Materials beeinträchtigen kann.

Mit Unterstützung von Experten in F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die darauf ausgelegt sind, die exakten Temperaturgradienten zu liefern, die für die katalysatorfreie Synthese erforderlich sind. Ob Sie Batterien der nächsten Generation oder hochreine Halbleiter entwickeln, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Bereit, überlegene thermische Präzision zu erreichen? Kontaktieren Sie noch heute unsere technischen Spezialisten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Xinyu Chen, Lin Zeng. Advancing high‐performance one‐dimensional Si/carbon anodes: Current status and challenges. DOI: 10.1002/cnl2.118

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche zusätzlichen Funktionalitäten bietet ein Atmosphärenofen im Vergleich zu einem Muffelofen? Entdecken Sie fortschrittliche Materialbearbeitung

- Welche industriellen Anwendungen gibt es für Niedrigvakuum-Atmosphärenöfen? Steigern Sie die Effizienz bei Wärmebehandlungsprozessen

- Wie funktioniert der Heizmechanismus eines Muffelofens mit Schutzatmosphäre (Retortenofen)? Erzielen Sie eine präzise Atmosphärenkontrolle für Ihr Labor

- Was ist der Zweck des Vorheizens von industriellen Keramikformen? Sicherstellung perfekter Kornstrukturen und Gussergebnisse

- Über welche Temperaturkontrollfähigkeiten verfügt ein Kammerofen mit Schutzgasatmosphäre? Erzielen Sie präzises Thermomanagement für Ihr Labor

- Wie verbessern Atmosphärenöfen die Materialeigenschaften? Überragende Materialleistung durch Präzisionskontrolle erreichen

- Warum ist eine abgedichtete Umgebung in einem Schutzgasofen wichtig? Präzision und Sicherheit bei Hochtemperaturprozessen gewährleisten

- Was ist die Bedeutung des Vorwärmschritts mit einem Hochtemperatur-Ofen? Gewährleistung von Pelletfestigkeit und -integrität