Im Kern werden Niedrigvakuum-Atmosphärenöfen für kritische thermische Prozesse wie Hartlöten, Glühen, Sintern und Härten in einer Vielzahl von Branchen eingesetzt. Sie sind besonders verbreitet in der Automobilherstellung zum Hartlöten von Aluminiumkomponenten, in der Werkzeugproduktion zum Härten von Stahl und in der Elektronik zum Fügen von Teilen, wo eine kontrollierte, sauerstofffreie Umgebung unerlässlich ist.

Der Hauptzweck eines Niedrigvakuumofens besteht nicht darin, ein perfektes Vakuum zu erzeugen, sondern eine reaktive Atmosphäre wie Sauerstoff effizient zu entfernen und durch eine inerte Atmosphäre zu ersetzen. Dies macht ihn zur idealen, kostengünstigen Lösung für Prozesse, die Schutz vor Oxidation erfordern, aber nicht die extreme Reinheit – und die Kosten – eines Hochvakuumsystems benötigen.

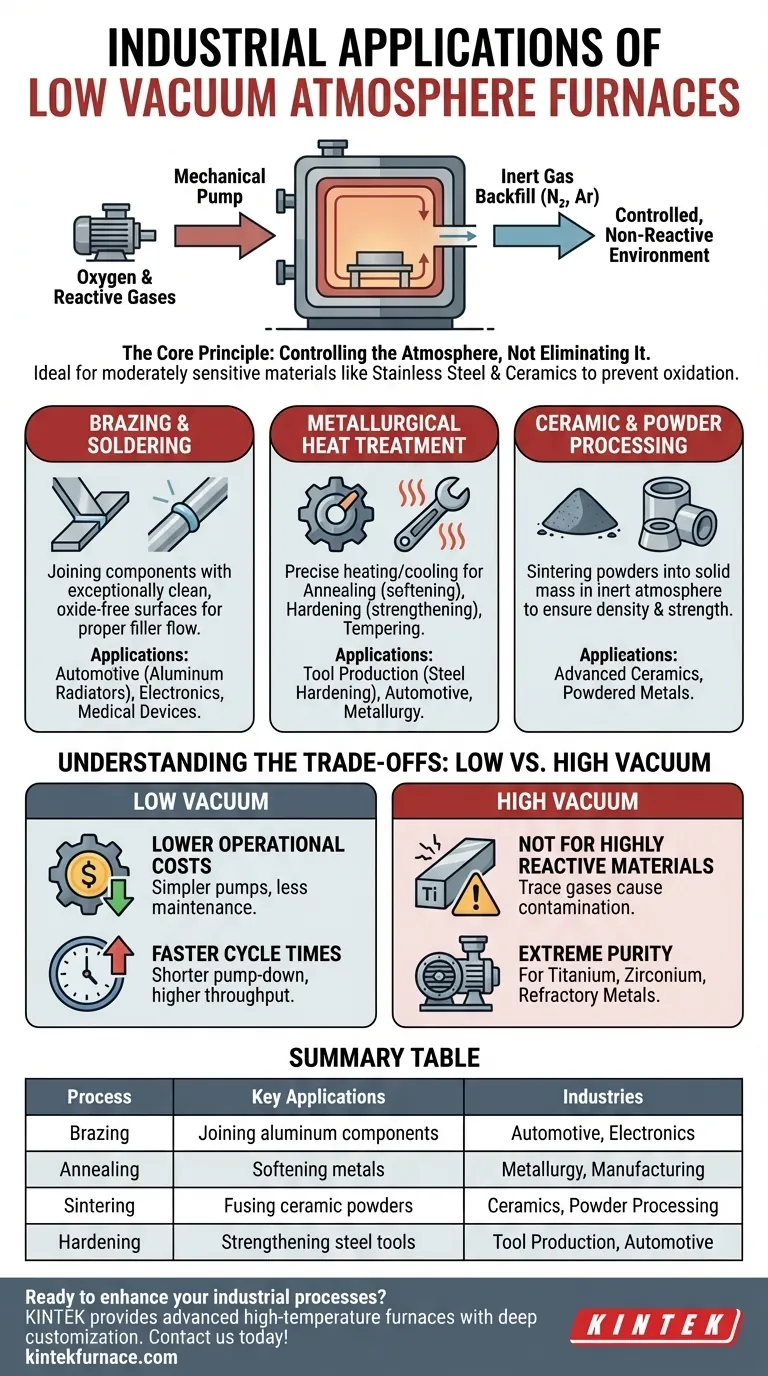

Das Grundprinzip: Warum „Niedrigvakuum“ die praktische Wahl ist

Ein Niedrigvakuum-Atmosphärenofen nimmt eine kritische Mittelstellung in der thermischen Verarbeitung ein. Das Verständnis seiner Funktion zeigt, warum er in so vielen industriellen Umgebungen ein Arbeitspferd ist.

Die Atmosphäre kontrollieren, nicht eliminieren

Das primäre Ziel ist die Kontrolle der Atmosphäre. Der Prozess beinhaltet zunächst die Verwendung einer mechanischen Pumpe, um ein „niedriges“ oder „grobes“ Vakuum zu erzeugen, das den Großteil des Sauerstoffs und anderer reaktiver Gase effektiv aus der Kammer entfernt.

Sobald dies erreicht ist, wird die Kammer mit einem hochreinen Inertgas, am häufigsten Stickstoff oder Argon, wieder aufgefüllt. Dies schafft eine präzise kontrollierte, nicht reaktive Umgebung für den Wärmebehandlungsprozess.

Ideal für mäßig empfindliche Materialien

Dieses Maß an Kontrolle ist perfekt für Materialien, die oxidationsanfällig, aber nicht hyperreaktiv sind. Gängige Metalle wie Edelstahl, verschiedene Legierungen und viele Arten von Keramiken fallen in diese Kategorie.

Für diese Materialien reicht das Entfernen des Großteils des Sauerstoffs aus, um Zunderbildung, Verfärbungen und andere unerwünschte Oberflächenreaktionen zu verhindern und sicherzustellen, dass das Endprodukt seine erforderlichen mechanischen und physikalischen Eigenschaften erfüllt.

Wichtige Industrieprozesse und Anwendungen

Die Kombination aus Kosteneffizienz und ausreichender Atmosphärenkontrolle macht diese Öfen für verschiedene wichtige Fertigungsprozesse unverzichtbar.

Metallurgische Wärmebehandlung

Prozesse wie Glühen (Erweichen von Metall), Härten (Erhöhen der Festigkeit) und Anlassen (Reduzieren der Sprödigkeit) basieren auf präzisen Heiz- und Kühlzyklen.

Die Durchführung dieser Prozesse in einem Niedrigvakuumofen verhindert die Bildung einer Oxidschicht (Zunder) auf der Metalloberfläche. Dies führt zu einem saubereren Teil, eliminiert die Notwendigkeit nachgeschalteter Schritte wie Beizen oder Sandstrahlen und gewährleistet gleichmäßige Materialeigenschaften.

Hartlöten und Weichlöten

Das Verbinden von Komponenten durch Hartlöten erfordert eine außergewöhnlich saubere, oxidfreie Oberfläche, damit das Füllmaterial richtig benetzt und in die Fuge fließen kann.

Ein klassisches Beispiel ist die Verwendung in der Automobilindustrie zum Hartlöten von Aluminiumkühlern und Wärmetauschern. Die kontrollierte Atmosphäre verhindert die Bildung von Aluminiumoxid, das sonst die Entstehung einer starken, leckagefreien Verbindung behindern würde. Dies ist auch in der Elektronik- und Medizintechnikfertigung entscheidend.

Keramik- und Pulververarbeitung

Sintern ist der Prozess, bei dem Pulver durch Wärme zu einer festen Masse verschmolzen werden. Für viele fortschrittliche Keramiken und pulverförmige Metalle ist die Durchführung in einer inerten Atmosphäre unerlässlich.

Jeder vorhandene Sauerstoff könnte mit dem Material reagieren und dessen endgültige Dichte, Festigkeit und strukturelle Integrität beeinträchtigen. Ein Niedrigvakuumofen bietet die notwendige Schutzumgebung, damit diese Materialien korrekt konsolidieren können.

Die Kompromisse verstehen: Niedrigvakuum vs. Hochvakuum

Die Wahl eines Niedrigvakuumofens ist eine strategische Entscheidung, die auf dem Abwägen von Prozessanforderungen und betrieblicher Realität basiert.

Vorteil: Geringere Betriebskosten

Niedrigvakuumsysteme verwenden einfachere, kostengünstigere mechanische Pumpen und haben geringere Dichtungsanforderungen als Hochvakuumsysteme. Dies führt direkt zu geringeren Anfangsinvestitionen und reduzierten laufenden Wartungskosten.

Vorteil: Schnellere Zykluszeiten

Das Erreichen eines Niedervakuums ist deutlich schneller als das Abpumpen auf ein Hochvakuumniveau. Diese kürzere Abpumpzeit bedeutet, dass in einem bestimmten Zeitraum mehr Prozesszyklen durchgeführt werden können, was die Produktionsleistung und Effizienz direkt erhöht.

Einschränkung: Nicht für hochreaktive Materialien geeignet

Die primäre Einschränkung besteht darin, dass eine Niedrigvakuumumgebung immer noch Spuren von Restgasen enthält. Bei hochreaktiven Materialien wie Titan, Zirkonium und bestimmten hochschmelzenden Metallen können selbst diese Spurenmengen Versprödung und Verunreinigung verursachen.

Diese empfindlichen Anwendungen erfordern die extreme Reinheit, die nur mit einem Hochvakuumofen erreicht werden kann, der fortschrittlichere Pumpen (wie Diffusions- oder Turbomolekularpumpen) verwendet, um praktisch alle atmosphärischen Moleküle zu entfernen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der geeigneten Ofentechnologie erfordert ein klares Verständnis Ihres Materials, Ihres Prozesses und Ihrer Produktionsziele.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, kostensensiblen Wärmebehandlung (z.B. Stahlhärtung) liegt: Ein Niedrigvakuum-Atmosphärenofen ist die ideale Wahl für seine Geschwindigkeit, Kosteneffizienz und ausreichende Prozesskontrolle.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Nichteisenkomponenten (z.B. Aluminiumlöten) liegt: Die saubere, inerte Umgebung eines Niedrigvakuumofens ist unerlässlich, um starke, oxidfreie Verbindungen herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver oder exotischer Materialien (z.B. Titan) liegt: Ein Hochvakuumofen ist unerlässlich, um Materialkontamination zu verhindern und die Integrität des Endteils zu gewährleisten.

Letztendlich ist ein Niedrigvakuum-Atmosphärenofen das pragmatische und leistungsstarke Werkzeug für die überwiegende Mehrheit der industriellen Wärmebehandlungsaufgaben.

Zusammenfassungstabelle:

| Prozess | Schlüsselanwendungen | Branchen |

|---|---|---|

| Hartlöten | Verbinden von Aluminiumkomponenten | Automobil, Elektronik |

| Glühen | Erweichen von Metallen | Metallurgie, Fertigung |

| Sintern | Verschmelzen von Keramikpulvern | Keramik, Pulververarbeitung |

| Härten | Verstärken von Stahlwerkzeugen | Werkzeugproduktion, Automobil |

Bereit, Ihre industriellen Prozesse mit zuverlässigen, kostengünstigen Ofenlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Anpassungsfähigkeit gewährleistet, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und die Effizienz und Qualität in Anwendungen wie Hartlöten, Glühen und Sintern steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Bildung der „Kern-Rand“-Struktur in Ti(C,N)-FeCr-Cermets?

- Wie tragen Vakuumöfen zu langfristigen Kosteneinsparungen bei? Kosten senken durch Effizienz und Qualität