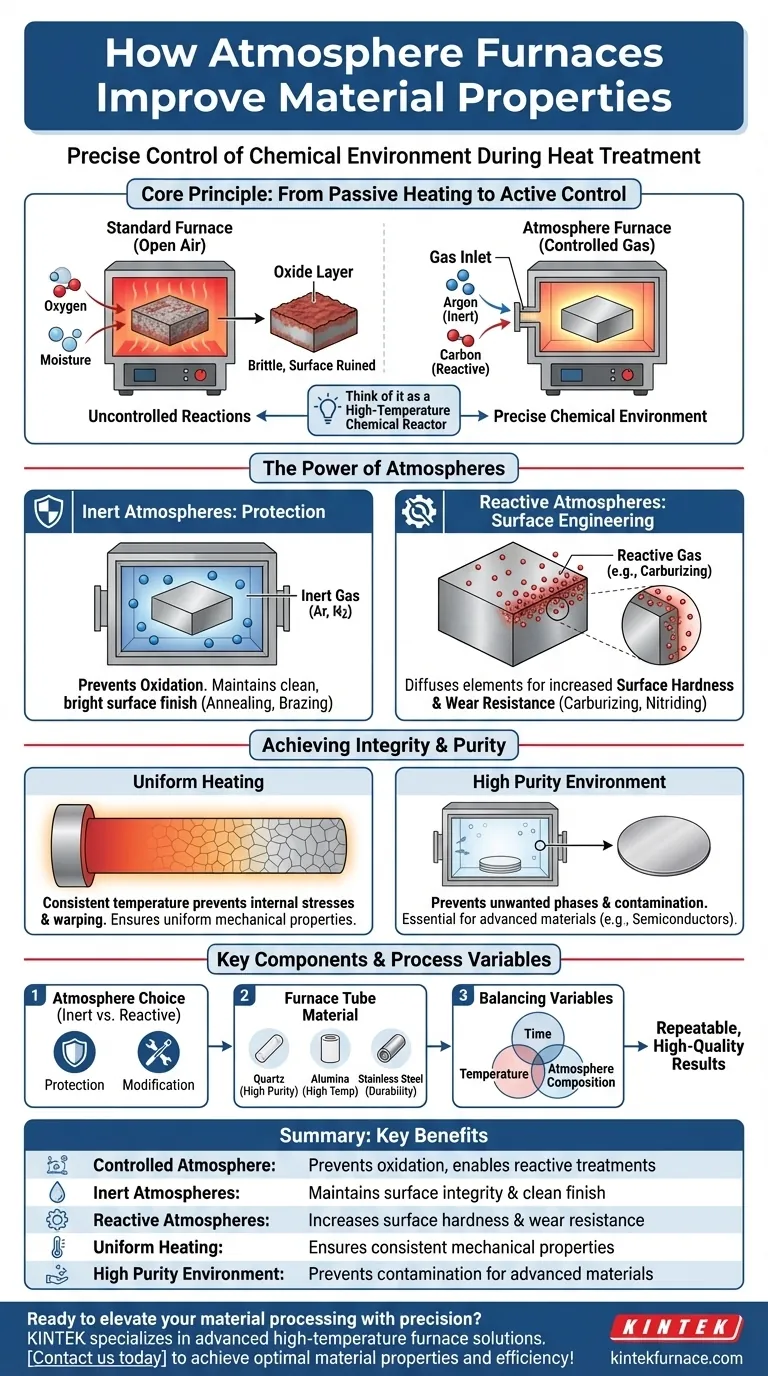

Ein Atmosphärenofen verbessert Materialeigenschaften, indem er Ihnen eine präzise Kontrolle über die chemische Umgebung während der Wärmebehandlung ermöglicht. Im Gegensatz zu einem Standardofen, der an der offenen Luft heizt, können Sie bei einem Atmosphärenofen die Luft durch ein spezifisches Gas oder eine Gasmischung ersetzen. Diese präzise Kontrolle verhindert unerwünschte chemische Reaktionen wie Oxidation und ermöglicht gezielte Reaktionen, die die Struktur und Leistung eines Materials grundlegend verändern können.

Betrachten Sie einen Atmosphärenofen nicht nur als Ofen, sondern als einen Hochtemperatur-Chemikreaktor. Durch die Kontrolle der Atmosphäre sind Sie kein passiver Beobachter der Auswirkungen der Wärme mehr; Sie sind ein aktiver Lenker der finalen Eigenschaften des Materials.

Das Kernprinzip: Jenseits des Erhitzens an der Luft

Das Erhitzen eines Materials in Umgebungsluft führt Sauerstoff und Feuchtigkeit ein, die bei erhöhten Temperaturen hochreaktiv sein können. Ein Atmosphärenofen gibt Ihnen die Macht, diese Variablen zu entfernen und die Umgebung zu bestimmen.

Warum das Erhitzen an der Luft ein Problem ist

Bei hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff in der Luft. Dieser Prozess, bekannt als Oxidation, bildet eine spröde, oft unerwünschte Oxidschicht auf der Materialoberfläche.

Dies kann die Oberflächengüte ruinieren, die Maßhaltigkeit beeinträchtigen und eine schwache Außenschicht erzeugen, die abblättern oder zu vorzeitigem Versagen führen kann.

Die Rolle inerter Atmosphären

Die häufigste Anwendung eines Atmosphärenofens ist die Schaffung einer schützenden oder inerten Umgebung. Dies geschieht, indem die Luft aus der Ofenkammer gespült und durch ein nicht-reaktives Gas wie Argon oder Stickstoff ersetzt wird.

Durch die Eliminierung von Sauerstoff können Sie ein Material erhitzen, ohne Oxidation zu verursachen. Dies ist entscheidend für Prozesse wie Glühen oder Löten, bei denen die Aufrechterhaltung einer sauberen, hellen Oberfläche für die Qualität und Leistung des Endprodukts unerlässlich ist.

Verwendung reaktiver Atmosphären für die Oberflächentechnik

Ein Atmosphärenofen kann auch reaktive Gase einleiten, um die Oberflächenchemie eines Materials gezielt zu verändern. Dies ist eine leistungsstarke Technik zur Verbesserung spezifischer Eigenschaften.

Zum Beispiel kann die Einleitung von kohlenstoffreichen Gasen (Aufkohlen) oder stickstoffreichen Gasen (Nitrieren) Kohlenstoff oder Stickstoff in die Oberfläche von Stahlteilen diffundieren lassen. Dies erhöht die Oberflächenhärte und Verschleißfestigkeit dramatisch, während der Kern des Materials zäh und duktil bleibt.

Erreichen von struktureller Integrität und Reinheit

Neben der Oberflächenchemie ist die kontrollierte Umgebung eines Atmosphärenofens entscheidend für die Entwicklung der inneren Struktur eines Materials und die Sicherstellung seiner Gesamtqualität.

Die Bedeutung der gleichmäßigen Erwärmung

Atmosphärenöfen sind so konzipiert, dass sie eine sehr gleichmäßige Erwärmung ermöglichen. Eine konstante Temperatur im gesamten Bauteil verhindert innere Spannungen, Verformungen oder die Bildung einer inkonsistenten Mikrostruktur.

Diese Gleichmäßigkeit stellt sicher, dass das gesamte Bauteil die gewünschten mechanischen Eigenschaften, wie z.B. gleichmäßige Härte, Festigkeit und Duktilität, von der Kante bis zum Kern erreicht.

Vermeidung unerwünschter Phasen und Verunreinigungen

Bei fortschrittlichen Materialien, wie sie in Batterien oder Halbleitern verwendet werden, können selbst Spuren von Verunreinigungen katastrophal sein. Die versiegelte, kontrollierte Umgebung verhindert, dass luftgetragene Verunreinigungen das Material erreichen.

Diese Kontrolle stellt auch sicher, dass das Material die richtige Kristallinität und Reinheit entwickelt. Sie verhindert die Bildung unerwünschter chemischer Phasen, was zu einem Material führt, das genau wie konstruiert funktioniert.

Die Kompromisse und Schlüsselkomponenten verstehen

Der erfolgreiche Einsatz eines Atmosphärenofens erfordert das Verständnis, wie seine Komponenten und Einstellungen zusammenwirken, um ein Endergebnis zu erzielen. Ihre Entscheidungen wirken sich direkt auf das Ergebnis aus.

Die Wahl der richtigen Atmosphäre

Die Wahl zwischen einer inerten oder reaktiven Atmosphäre ist die grundlegendste Entscheidung. Inerte Gase schützen das Material, während reaktive Gase verwendet werden, um es gezielt zu modifizieren. Die falsche Wahl kann entweder die gewünschte Veränderung nicht hervorrufen oder das Material beschädigen.

Der Einfluss des Ofenrohrmaterials

Das Rohr oder die Kammer, die das Material und die Atmosphäre enthält, spielt eine entscheidende Rolle.

- Quarzrohre werden für Anwendungen mit höchster Reinheit verwendet, da Quarz sehr nicht-reaktiv ist, aber Temperaturbeschränkungen aufweist.

- Aluminiumoxid (eine Keramik) bietet eine ausgezeichnete chemische Beständigkeit und thermische Stabilität bei sehr hohen Temperaturen.

- Edelstahlrohre bieten Haltbarkeit und werden oft für reduzierende oder reaktive Atmosphären verwendet, die andere Materialien beschädigen könnten.

Balance der Prozessvariablen

Das Erreichen der gewünschten Eigenschaften ist ein Balanceakt zwischen drei Hauptvariablen: Temperatur, Zeit und Atmosphärenzusammensetzung. Diese Faktoren sind voneinander abhängig, und eine präzise Kontrolle über alle drei ist der Schlüssel zu wiederholbaren, qualitativ hochwertigen Ergebnissen.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Wissen anzuwenden, stimmen Sie Ihre Ofeneinrichtung und Ihren Prozess auf Ihr spezifisches Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität und einer sauberen Oberfläche liegt: Verwenden Sie eine inerte Gasatmosphäre wie Argon oder Stickstoff, um Oxidation während Prozessen wie Glühen oder Löten zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung mechanischer Eigenschaften wie Härte liegt: Verwenden Sie eine reaktive Atmosphäre, wie beim Aufkohlen oder Nitrieren, um die Oberflächenchemie des Materials zu beeinflussen.

- Wenn Ihr Hauptaugenmerk auf der Synthese hochreiner Materialien liegt: Verwenden Sie hochreine Edelgase und ein geeignetes nicht-reaktives Ofenrohr, wie Quarz oder Aluminiumoxid, um Verunreinigungen zu vermeiden.

Durch den Übergang vom einfachen Erhitzen zur kontrollierten chemischen Verarbeitung ermöglicht ein Atmosphärenofen die Herstellung von Materialien mit überlegener Leistung und Zuverlässigkeit.

Zusammenfassungstabelle:

| Schlüsselaspekt | Nutzen |

|---|---|

| Kontrollierte Atmosphäre | Verhindert Oxidation, ermöglicht reaktive Behandlungen |

| Inerte Atmosphären | Bewahrt Oberflächenintegrität und saubere Oberfläche |

| Reaktive Atmosphären | Erhöht Oberflächenhärte und Verschleißfestigkeit |

| Gleichmäßige Erwärmung | Gewährleistet konsistente mechanische Eigenschaften |

| Hochreine Umgebung | Verhindert Kontamination bei fortschrittlichen Materialien |

Bereit, Ihre Materialverarbeitung mit Präzision zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Atmosphärenöfen, die für vielfältige Laboranforderungen entwickelt wurden. Durch unsere außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die überragende Leistung und Zuverlässigkeit gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, optimale Materialeigenschaften und Effizienz in Ihrem Labor zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.