Im Kern funktioniert ein Retortenofen, indem er eine versiegelte Kammer von außen beheizt. Im Gegensatz zu einem direkt befeuerten Ofen, bei dem Flammen oder Heizelemente im selben Raum wie das Material sind, verwendet ein Retortenofen externe elektrische Heizungen oder Gasbrenner. Diese Wärmequellen erwärmen die Wände eines isolierten Gefäßes, bekannt als die Retorte, welche wiederum die sicher im Inneren eingeschlossene Ware erwärmt.

Das definierende Merkmal eines Retortenofens ist nicht nur, wie er Wärme erzeugt, sondern warum er die Wärmequelle vom Material trennt. Diese gezielte Trennung ist der Schlüssel zur Schaffung einer perfekt kontrollierten Gasatmosphäre innerhalb der versiegelten Retorte, was für Hochreinheits-Wärmebehandlungsprozesse entscheidend ist.

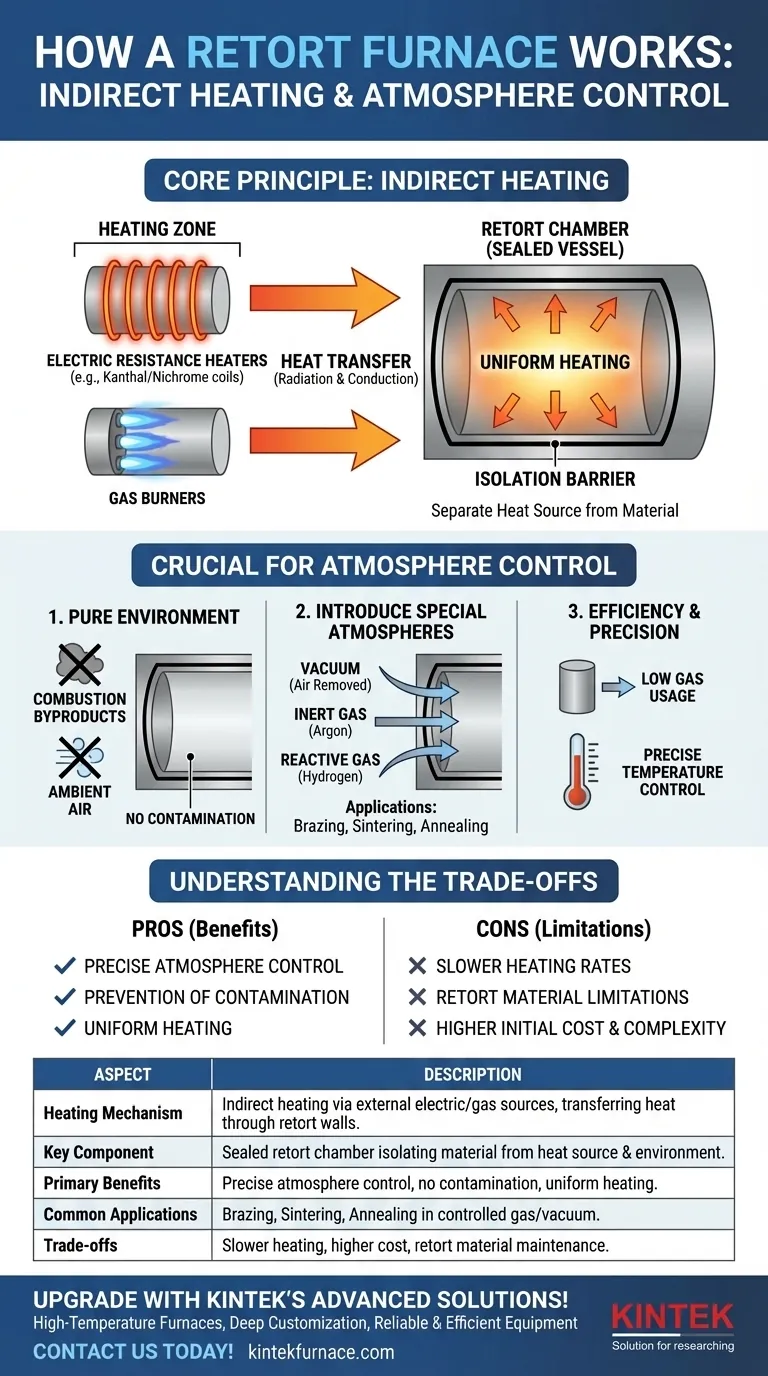

Das Kernprinzip: Indirekte Erwärmung

Der gesamte Betrieb hängt vom Konzept der indirekten Erwärmung ab. Der Ofen ist mit zwei unterschiedlichen Zonen konzipiert: der Heizzone und der Prozesszone (der Retorte).

Die externe Wärmequelle

Der Prozess beginnt mit Heizelementen, die sich außerhalb der Retorte befinden. Diese sind typischerweise eine von zwei Arten:

- Elektrische Widerstandsheizungen: Spulen aus Materialien wie Kanthal oder Nickelchrom sind um die Retorte angeordnet. Wenn Strom durch sie fließt, glühen sie heiß, ähnlich den Elementen in einem Elektroherd.

- Gasbrenner: Bei gasbetriebenen Modellen sind Brenner auf die Außenseite der Retorte gerichtet und erwärmen diese mit kontrollierten Flammen.

Die Retorte als versiegelte Kammer

Die Retorte ist das Herzstück des Systems. Es ist ein versiegeltes Gefäß, oft ein Zylinder oder Kasten aus Metalllegierungen, das das zu verarbeitende Material aufnimmt. Dieses Gefäß isoliert das Material vollständig von den Heizelementen und der äußeren Umgebung.

Der Wärmeübertragungsprozess

Die von den externen Elementen erzeugte Wärme berührt die Ladung nicht direkt. Stattdessen erwärmt sie die Wände der Retorte. Diese Wärme wird dann hauptsächlich durch Strahlung und Konduktion auf das Material im Inneren übertragen, was einen gleichmäßigen und sanften Temperaturanstieg ohne jegliche chemische Beeinflussung durch die Wärmequelle selbst gewährleistet.

Warum diese Trennung entscheidend ist: Atmosphärenkontrolle

Der eigentliche Zweck des Retortendesigns besteht darin, eine präzise Kontrolle über die Atmosphäre um das Material herum zu ermöglichen. Dies ist eine Voraussetzung für viele fortschrittliche Fertigungs- und Laborprozesse.

Schaffung einer reinen Umgebung

Durch die physische Trennung der Heizzone von der Prozesszone verhindert der Ofen, dass Verbrennungsprodukte (von Gasbrennern) oder Umgebungsluft das Material kontaminieren. Dies ist unerlässlich für Anwendungen, bei denen selbst Spuren von Sauerstoff das Ergebnis ruinieren würden.

Einführung spezieller Atmosphären

Die versiegelte Beschaffenheit der Retorte ermöglicht es dem Benutzer, spezifische, hochkontrollierte Gase einzuleiten. Es kann ein Vakuum erzeugt werden, um die gesamte Luft zu entfernen, und die Kammer kann dann mit einem Inertgas wie Argon oder einem reaktiven Gas wie Wasserstoff wieder aufgefüllt werden. Diese Atmosphären sind entscheidend für Prozesse wie Löten, Sintern und Tempern, die spezifische chemische Umgebungen für den Erfolg erfordern.

Effizienz und Präzision

Da die Retorte ein geschlossenes System mit oft geringem Volumen ist, benötigt sie nur sehr wenig Gas, um die gewünschte Atmosphäre zu erzeugen und aufrechtzuerhalten. Dieser „geringe Atmosphärenverbrauch“ macht den Prozess sowohl effizient als auch kostengünstig, während die indirekte Heizmethode eine außergewöhnlich präzise Temperaturkontrolle ermöglicht.

Die Kompromisse verstehen

Obwohl leistungsstark, weist das Retortenofendesign inhärente Kompromisse auf, die es zu verstehen gilt.

Langsamere Aufheizraten

Da die Wärme zuerst die Retortenwand durchdringen muss, bevor sie auf das Material im Inneren übertragen werden kann, kann der gesamte Heizprozess langsamer sein als bei direkt befeuerten Öfen, bei denen Flammen direkt auf die Ladung treffen.

Materialbeschränkungen der Retorte

Die Retorte selbst ist eine Verbrauchskomponente. Sie ist extremen thermischen Belastungen ausgesetzt und muss aus speziellen Legierungen bestehen, die hohen Temperaturen standhalten, ohne sich zu zersetzen. Mit der Zeit können sich Retorten verziehen oder Risse bekommen und müssen ersetzt werden, was die Betriebskosten erhöht.

Höhere Anfangskosten und Komplexität

Das Zwei-Zonen-Design mit seinem versiegelten Gefäß und den Gasführungssystemen ist von Natur aus komplexer und teurer in der Herstellung als ein einfacher Muffelofen oder ein direkt befeuerter Ofen.

Die richtige Wahl für Ihren Prozess treffen

Ob ein Retortenofen notwendig ist, hängt vollständig von Ihren Prozessanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Reinheit der Atmosphäre liegt: Ein Retortenofen ist unerlässlich für jeden Prozess, der eine spezifische, kontrollierte Gasumgebung (inert, reduzierend oder Vakuum) erfordert.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Kontamination liegt: Die versiegelte Retorte ist nicht verhandelbar, wenn Materialien während des Erhitzens keinem Sauerstoff oder Verbrennungsprodukten ausgesetzt werden dürfen.

- Wenn Ihr Hauptaugenmerk auf einfacher Erwärmung an Luft liegt: Ein weniger komplexer und kostengünstigerer Muffelofen oder Konvektionsofen ist wahrscheinlich besser für Ihre Bedürfnisse geeignet.

Letztendlich ist die Entscheidung für einen Retortenofen eine Entscheidung, die absolute Atmosphärenkontrolle und Reinheit über alles andere stellt.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Heizmechanismus | Indirekte Erwärmung durch externe elektrische oder Gasquellen, Wärmeübertragung durch die Retortenwände |

| Schlüsselkomponente | Versiegelte Retortenkammer, die das Material von Wärmequelle und Umgebung isoliert |

| Hauptvorteile | Präzise Atmosphärenkontrolle, Vermeidung von Kontamination, gleichmäßige Erwärmung |

| Häufige Anwendungen | Löten, Sintern, Tempern in inerten oder reaktiven Gasatmosphären |

| Kompromisse | Langsamere Aufheizraten, höhere Anschaffungskosten, Materialbeschränkungen der Retorte |

Rüsten Sie Ihr Labor mit den fortschrittlichen Retortenofenlösungen von KINTEK auf! Durch Nutzung unserer außergewöhnlichen F&E- und hausinternen Fertigungskapazitäten bieten wir vielfältigen Laboren Hochtemperaturöfen, die für eine präzise Atmosphärenkontrolle maßgeschneidert sind. Unser Produktprogramm, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre thermischen Prozesse mit zuverlässigen, effizienten Geräten zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung