Im Kern besteht der Hauptunterschied bei der Atmosphärenkontrolle darin, wie die Umgebung eingeschlossen wird. Rohröfen eignen sich hervorragend für die Erzeugung dynamischer, strömender Atmosphären und Vakuumbedingungen, während Kammeröfen auf die Bereitstellung stabiler, gasdichter Inertatmosphären für die Batch-Verarbeitung spezialisiert sind. Beide Systeme sind darauf ausgelegt, Materialien vor Oxidation und Kontamination zu schützen, erreichen dies jedoch durch grundlegend unterschiedliche mechanische Konstruktionen.

Ihre Wahl zwischen einem Rohr- und einem Kammerofen hängt von einer einzigen Frage ab: Benötigt Ihr Prozess eine strömende Atmosphäre (oder Vakuum) oder eine statische, abgedichtete Atmosphäre? Die physikalische Konstruktion des Ofens – ein Durchgangsrohr versus eine abgedichtete Kammer – bestimmt seine atmosphärischen Fähigkeiten und idealen Anwendungen.

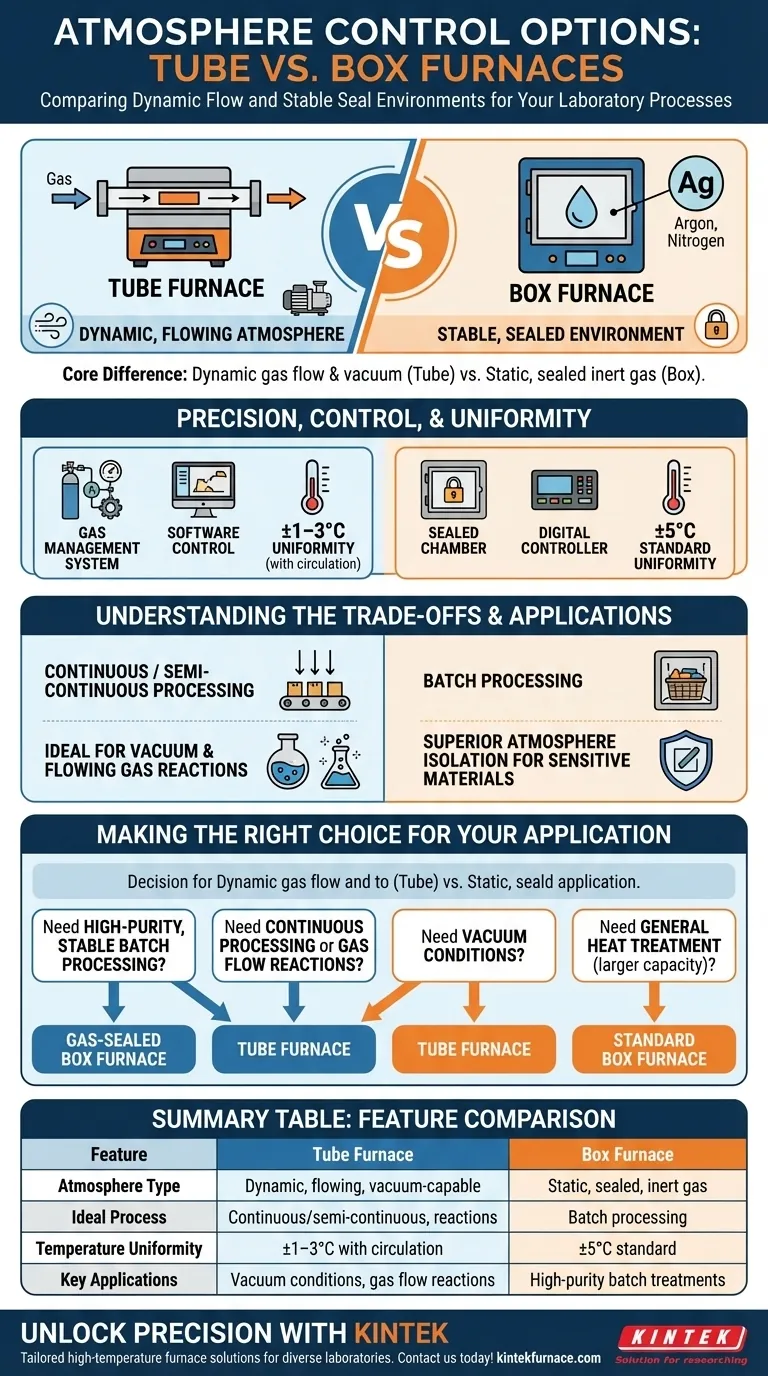

Fluss vs. statische Abdichtung: Die grundlegende Trennung

Die wichtigste Unterscheidung bei der Atmosphärenkontrolle ist nicht die Art des verwendeten Gases, sondern wie der Ofen dieses Gas enthält und verwaltet. Dieser mechanische Unterschied bestimmt den idealen Anwendungsfall des Ofens.

Rohröfen: Eine dynamische, strömende Atmosphäre

Ein Rohrofen verwendet ein Prozessrohr als Kammer. Gas wird an einem Ende eingeleitet und strömt durch das Rohr, um am anderen Ende auszutreten. Dadurch entsteht eine dynamische, zirkulierende Atmosphäre.

Dieses Design ist unerlässlich für Prozesse, die eine kontinuierliche Gasnachführung erfordern oder chemische Reaktionen ermöglichen, bei denen Nebenprodukte abgeführt werden müssen.

Darüber hinaus ist die Geometrie eines Rohres von Natur aus dazu geeignet, an beiden Enden abgedichtet und evakuiert zu werden. Dies macht Rohröfen zur Standardwahl für Anwendungen, die Vakuumbedingungen erfordern, um jegliche Oxidation oder Kontamination zu verhindern.

Kammeröfen: Eine stabile, abgedichtete Umgebung

Ein Kammerofen verwendet eine größere, abgedichtete Kammer. Ein Inertgas wie Argon oder Stickstoff wird verwendet, um die Umgebungsluft zu spülen und dann die Kammer zu füllen, die anschließend abgedichtet wird, um die interne Umgebung zu isolieren.

Das Ergebnis ist eine stabile, statische Atmosphäre. Das Gas strömt während des Betriebs nicht aktiv durch die Kammer.

Diese Methode ist ideal für die Batch-Verarbeitung, bei der Materialien hineingelegt, für eine bestimmte Dauer in einer hochstabilen und vorhersehbaren Inertumgebung behandelt und dann entfernt werden.

Präzision, Kontrolle und Gleichmäßigkeit

Über das Kerndesign hinaus variiert das erreichbare Kontrollniveau, was sich auf die Prozesswiederholbarkeit und Materialqualität auswirkt.

Gasmanagement und Softwaresteuerung

Moderne Öfen nutzen fortschrittliche Steuerungssysteme. Zu den Optionen gehören spezielle Gasmanagementsysteme (wie SIMGAS4), die Gasmischungen und Durchflussraten präzise regeln.

Darüber hinaus ermöglicht die Datenerfassungs- und Steuersoftware (DACS) den Benutzern, komplexe Temperatur- und Atmosphärenprofile zu programmieren, was den Fernbetrieb und die präzise Prozessautomatisierung für beide Ofentypen ermöglicht.

Temperaturgleichmäßigkeit und Genauigkeit

Die Atmosphärenkontrolle beeinflusst direkt die Temperaturgleichmäßigkeit. Spezialisierte Atmosphärenöfen, oft vom Rohrtyp, verfügen über Gaszirkulationssysteme, die die Wärmeverteilung verbessern und eine enge Temperaturgenauigkeit von ±1–3°C erreichen.

Standard-Kammeröfen bieten, obwohl robust, im Allgemeinen ein breiteres Kontrollfenster von ±5°C. Dies ist für viele Wärmebehandlungen völlig ausreichend, kann aber für Prozesse, die eine extrem präzise thermische Stabilität erfordern, unzureichend sein.

Die Kompromisse verstehen

Die Wahl des richtigen Ofens erfordert ein Gleichgewicht zwischen den Anforderungen Ihres Materials, Ihres Prozesses und Ihren betrieblichen Einschränkungen.

Prozesstyp: Kontinuierlich vs. Batch

Das Durchflussdesign eines Rohrofens macht ihn ideal für die kontinuierliche oder semi-kontinuierliche Verarbeitung, bei der Materialien durch die Heizzone geführt werden.

Ein Kammerofen ist ausschließlich für die Batch-Verarbeitung konzipiert, bei der eine endliche Materialmenge in einem einzigen, statischen Zyklus behandelt wird.

Atmosphärenreinheit und Isolation

Obwohl beide vor Oxidation schützen, bietet ein gasdichter Kammerofen eine überlegene Isolation von der äußeren Umgebung. Seine statische, abgedichtete Natur minimiert das Kontaminationsrisiko, was für hochsensible Materialien entscheidend ist.

Rohröfen können anfälliger für Atmosphärenleckagen an den Ein- und Austrittsstellen sein, es sei denn, es werden hochwertige Dichtungen oder Vakuumbedingungen verwendet.

Betriebliche Anforderungen

Der Betrieb eines Ofens mit kontrollierter Atmosphäre erfordert Sorgfalt. Sie müssen die richtige Gasreinheit aufrechterhalten, Temperatur und Druck kontinuierlich überwachen und strenge Sicherheitsprotokolle befolgen. Regelmäßige Gerätewartung ist nicht verhandelbar, um sowohl die Prozessqualität als auch die Bedienersicherheit zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich an Ihrem primären Prozessziel orientieren.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen, stabilen Umgebung für die Batch-Verarbeitung liegt: Ein gasdichter Kammerofen ist die überlegene Wahl aufgrund seiner hervorragenden atmosphärischen Isolation.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher Verarbeitung oder Reaktionen liegt, die einen Gasfluss erfordern: Ein Rohrofen ist speziell für die Erzeugung einer dynamischen, strömenden Atmosphäre konzipiert.

- Wenn Ihr Hauptaugenmerk auf Arbeiten unter Vakuumbedingungen liegt: Ein Rohrofen ist aufgrund seiner leicht abdichtbaren Geometrie die Standard- und direkteste Lösung.

- Wenn Ihr Hauptaugenmerk auf einer allgemeinen Wärmebehandlung mit größerer Kapazität liegt: Ein Standard-Kammerofen bietet Einfachheit und Volumen für Prozesse, bei denen die Atmosphärenkontrolle weniger streng ist.

Das Verständnis dieser grundlegenden Unterschiede in der Atmosphärenkontrolle ermöglicht es Ihnen, den Ofen auszuwählen, der genau auf Ihre Material- und Prozessanforderungen abgestimmt ist.

Zusammenfassungstabelle:

| Merkmal | Rohrofen | Kammerofen |

|---|---|---|

| Atmosphärenart | Dynamisch, strömend, vakuumfähig | Statisch, abgedichtet, Inertgas |

| Idealer Prozess | Kontinuierlich/halbkontinuierlich, Reaktionen | Batch-Verarbeitung |

| Temperaturgleichmäßigkeit | ±1–3°C mit Zirkulation | ±5°C Standard |

| Schlüsselanwendungen | Vakuumbedingungen, Gasflussreaktionen | Hochreine Batch-Behandlungen |

Erschließen Sie Präzision in Ihren Laborprozessen mit KINTEK

Haben Sie Schwierigkeiten bei der Wahl des richtigen Ofens für Ihre spezifischen Anforderungen an die Atmosphärenkontrolle? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf diverse Labore zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – ob Sie dynamischen Gasfluss, Vakuumumgebungen oder stabile Batch-Verarbeitung benötigen.

Lassen Sie uns Ihnen helfen, die Effizienz zu steigern, die Materialreinheit sicherzustellen und hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu entdecken, wie unsere Expertise Ihren Erfolg vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung