Die Hauptgase, die in Atmosphärenöfen verwendet werden, sind Stickstoff, Argon, Wasserstoff und kohlenstoffbasierte Gase wie Methan oder Propan. Diese Gase sind nicht austauschbar; sie werden ausgewählt, um bei hohen Temperaturen ein spezifisches chemisches Umfeld zu schaffen. Die Wahl eines Gases bestimmt, ob die Ofenatmosphäre inert (schützend), reduzierend (reinigend) oder aufkohlend (oberflächenmodifizierend) ist, wodurch die Endwerteigenschaften des behandelten Materials direkt gesteuert werden.

Die Wahl eines Atmosphärengases ist nicht nur eine Schutzmaßnahme; es ist eine grundlegende Prozessvariable, die direkt steuert, ob die Oberfläche eines Materials unverändert bleibt, von Oxiden gereinigt wird oder chemisch verändert wird, um seine Eigenschaften zu verbessern.

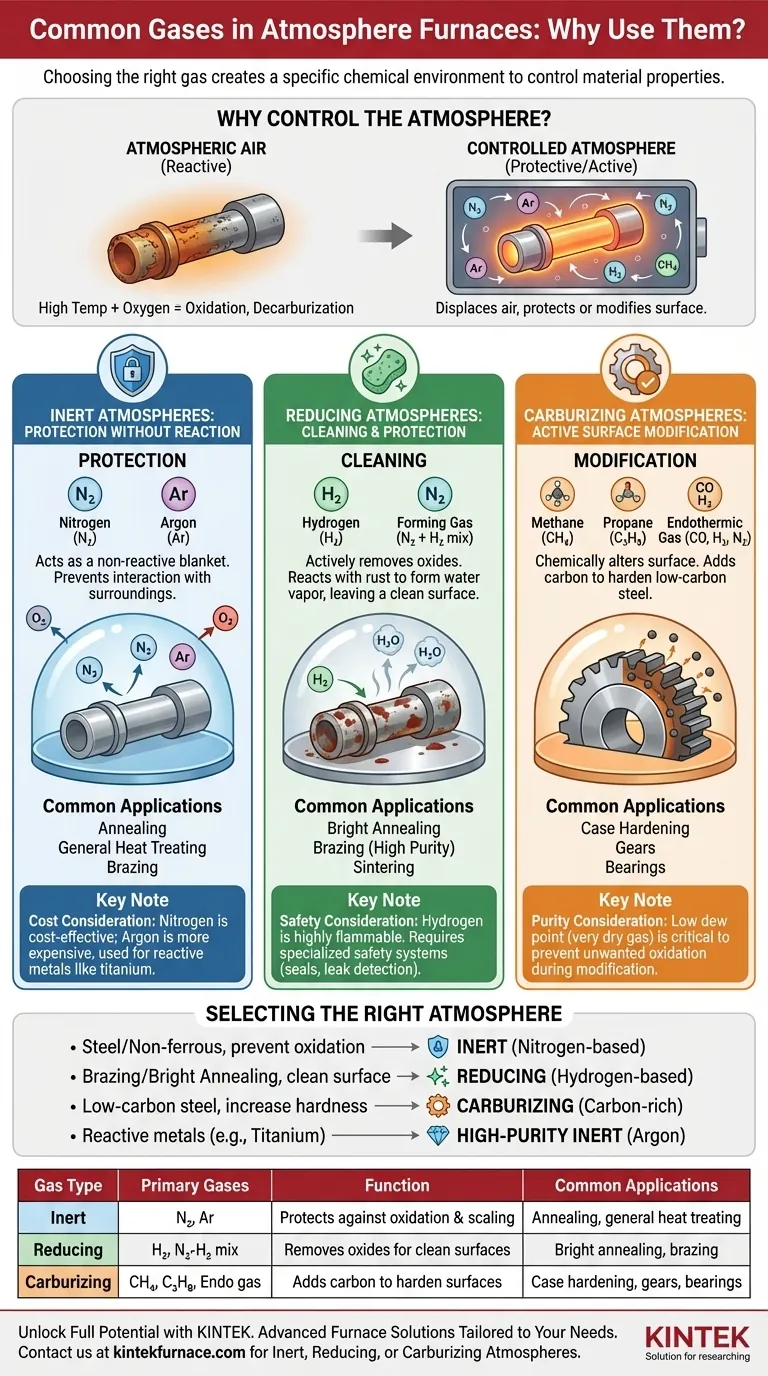

Der Zweck einer kontrollierten Atmosphäre

Warum nicht einfach Luft verwenden?

Bei Raumtemperatur ist der Sauerstoff in der Luft relativ harmlos. Bei den für die Wärmebehandlung erforderlichen hohen Temperaturen wird Sauerstoff jedoch hochreaktiv.

Das Aussetzen von heißem Metall gegenüber Umgebungsluft führt zu schneller Oxidation (Zunderbildung), Entkohlung (Verlust von Kohlenstoff und Härte bei Stahl) und anderen unerwünschten chemischen Reaktionen, die die Oberflächen- und Gefügestruktur des Materials beeinträchtigen.

Das Ziel: Prozessintegrität

Eine kontrollierte Ofenatmosphäre verdrängt die Umgebungsluft durch ein spezifisches Gas oder eine Gasmischung. Dadurch wird sichergestellt, dass das Material nur einer bekannten, nicht schädlichen Umgebung ausgesetzt wird.

Das Ziel ist es, das Bauteil während Prozessen wie dem Glühen, Löten, Sintern und Härten zu schützen und sicherzustellen, dass es mit der präzisen Oberflächengüte und den mechanischen Eigenschaften herauskommt, die durch die Konstruktion vorgesehen sind.

Klassifizierung von Ofenatmosphären nach Funktion

Die effektivste Art, Ofengase zu verstehen, ist nach ihrer Funktion. Die Atmosphäre kann in drei Haupttypen eingeteilt werden.

Inerte Atmosphären: Schutz ohne Reaktion

Eine inerte Atmosphäre ist so konzipiert, dass sie nicht reaktiv ist und als Schutzschicht fungiert, die verhindert, dass das Material mit seiner Umgebung in Wechselwirkung tritt.

Die Hauptgase sind Stickstoff (N₂) und Argon (Ar). Sie wirken, indem sie Sauerstoff physisch verdrängen.

Dies ist die häufigste Art von Atmosphäre, die für allgemeine Wärmebehandlungen, Glühen und Löten verwendet wird, bei denen das Hauptziel lediglich darin besteht, Zunderbildung und Oxidation zu verhindern.

Reduzierende Atmosphären: Reinigung und Schutz

Eine reduzierende Atmosphäre geht einen Schritt weiter als eine inerte. Sie verhindert nicht nur neue Oxidation, sondern entfernt auch aktiv vorhandene Oxide von der Oberfläche des Materials.

Das Schlüsselgas hierfür ist Wasserstoff (H₂). Bei hohen Temperaturen reagiert Wasserstoff mit Metalloxiden (wie Eisenoxid oder Rost) zu Wasserdampf, der dann aus dem Ofen abgeführt wird, wodurch eine saubere, helle Metalloberfläche zurückbleibt.

Diese Atmosphären, oft eine Mischung aus Stickstoff und Wasserstoff, die als „Formiergas“ bezeichnet wird, sind unerlässlich für Anwendungen wie das Blankglühen von Edelstahl und das hochreine Kupferlöten, bei denen eine makellose Oberfläche entscheidend ist.

Aufkohlende Atmosphären: Aktive Oberflächenmodifikation

Diese Art von Atmosphäre ist absichtlich reaktiv. Ihr Zweck ist es, die Oberfläche des Materials chemisch zu verändern, insbesondere indem Kohlenstoff hinzugefügt wird.

Die verwendeten Gase sind reich an Kohlenstoff, wie Methan (CH₄), Propan (C₃H₈) oder eine erzeugte Mischung, bekannt als endothermes Gas (CO, H₂, N₂).

Dieser Prozess, bekannt als Aufkohlen oder Einsatzhärten, wird bei kohlenstoffarmen Stählen angewendet, um eine sehr harte, verschleißfeste Oberflächenschicht zu erzeugen, während ein weicherer, zäher Kern erhalten bleibt. Er ist grundlegend für die Herstellung von Teilen wie Zahnrädern und Lagern.

Verständnis der Kompromisse und Überlegungen

Die Auswahl des richtigen Gases beinhaltet die Abwägung von Leistung, Kosten und Sicherheit.

Kosten: Stickstoff vs. Argon

Stickstoff ist das Arbeitspferd für inerte Atmosphären, da es reichlich vorhanden und relativ kostengünstig in der Herstellung ist.

Argon ist erheblich teurer. Sein Einsatz ist Materialien vorbehalten, die bei hohen Temperaturen mit Stickstoff reagieren können, wie Titan, bestimmte Edelstähle oder hochschmelzende Metalle.

Sicherheit: Der Wasserstofffaktor

Wasserstoff ist als Reduktionsmittel äußerst wirksam, aber auch hochentzündlich und kann in bestimmten Konzentrationen mit Luft explosiv sein.

Öfen, die mit Wasserstoffatmosphären betrieben werden, erfordern spezielle Sicherheitssysteme, einschließlich robuster Dichtungen, Leckerkennungssensoren und kontrollierter Spülverfahren, was die betriebliche Komplexität und die Kosten erhöht.

Reinheit und Taupunkt

Selbst in einer angeblich reinen Atmosphäre können Spurenverunreinigungen wie Sauerstoff oder Wasserdampf unerwünschte Oxidation verursachen.

Der Taupunkt eines Gases ist ein Maß für seinen Wasserdampfgehalt. Bei empfindlichen Materialien ist ein sehr niedriger Taupunkt (sehr trockenes Gas) entscheidend, um ein perfektes, oxidfreies Finish zu erzielen.

Auswahl der richtigen Atmosphäre für Ihren Prozess

Ihre Wahl des Atmosphären-Gases ist eine direkte Funktion Ihres Materials und Ihres gewünschten Ergebnisses.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oxidation bei den meisten Stählen und Nichteisenmetallen zu verhindern: Verwenden Sie eine kostengünstige, stickstoffbasierte inerte Atmosphäre.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine außergewöhnlich saubere, oxidfreie Oberfläche zum Löten oder Blankglühen zu erzeugen: Verwenden Sie eine wasserstoffbasierte reduzierende Atmosphäre und berücksichtigen Sie die erforderlichen Sicherheitsanforderungen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberflächenhärte von kohlenstoffarmem Stahl zu erhöhen: Verwenden Sie eine kohlenstoffreiche aufkohlende Atmosphäre mit einem Gas wie Methan oder endothermem Gas.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von hochreaktiven Metallen wie Titan liegt: Verwenden Sie eine hochreine Argonatmosphäre, um unerwünschte chemische Reaktionen wie die Nitridbildung zu vermeiden.

Indem Sie diese Prinzipien verstehen, können Sie die präzise Atmosphäre auswählen, um sie von einer einfachen Schutzschicht in ein aktives Werkzeug für die Materialtechnik zu verwandeln.

Zusammenfassungstabelle:

| Glastyp | Hauptgase | Funktion | Häufige Anwendungen |

|---|---|---|---|

| Inert | Stickstoff (N₂), Argon (Ar) | Schützt vor Oxidation und Zunderbildung | Glühen, allgemeine Wärmebehandlung |

| Reduzierend | Wasserstoff (H₂), Stickstoff-Wasserstoff-Gemische | Entfernt Oxide für saubere Oberflächen | Blankglühen, Löten |

| Aufkohlend | Methan (CH₄), Propan (C₃H₈), Endothermes Gas | Fügt Kohlenstoff zur Härtung von Oberflächen hinzu | Einsatzhärten von Stählen, Zahnräder, Lager |

Schöpfen Sie das volle Potenzial Ihrer Wärmebehandlung mit KINTEK aus

Haben Sie Schwierigkeiten bei der Auswahl des richtigen Atmosphären-Gases für Ihr spezifisches Material und Ihren Prozess? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie mit inerten, reduzierenden oder aufkohlenden Atmosphären arbeiten, wir gewährleisten optimale Leistung, Sicherheit und Effizienz. Lassen Sie sich nicht von der Gasauswahl zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Ergebnisse Ihres Labors verbessern und Innovationen in Ihren Projekten vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität