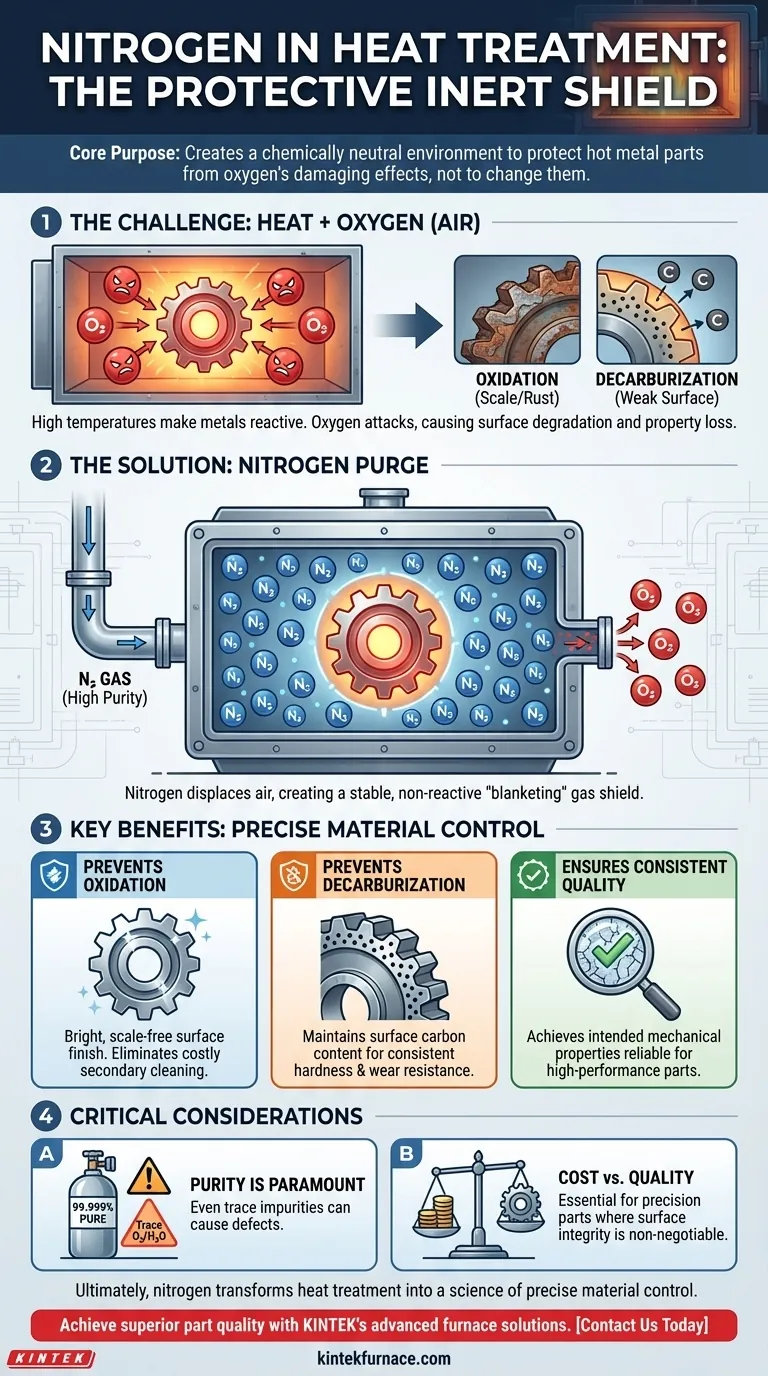

Im Zusammenhang mit der Wärmebehandlung dient Stickstoff als schützende, inerte Atmosphäre im Inneren des Ofens. Diese kontrollierte Atmosphäre ist entscheidend, um heiße, reaktive Metallteile vor den schädlichen Auswirkungen von Sauerstoff zu schützen. Durch die Verdrängung der Luft verhindert Stickstoff unerwünschte chemische Reaktionen wie Oxidation (Zunderbildung) und Entkohlung und stellt sicher, dass das Endbauteil seine beabsichtigte Oberflächenqualität und mechanischen Eigenschaften beibehält.

Der Hauptzweck der Verwendung von Stickstoff besteht nicht darin, das Metall zu verändern, sondern es zu schützen. Er schafft eine chemisch neutrale Umgebung, die verhindert, dass der Hochtemperaturprozess die Eigenschaften verschlechtert, die er eigentlich verbessern soll.

Die grundlegende Herausforderung: Hitze und Luft

Die Wärmebehandlung ist ein grundlegender Prozess in der Metallurgie, der zur Veränderung der physikalischen und mechanischen Eigenschaften eines Materials eingesetzt wird. Die erforderlichen hohen Temperaturen führen jedoch auch zu einem erheblichen chemischen Problem.

Warum Hitze angewendet wird

Die Wärmebehandlung verändert die mikroskopische Kristallstruktur oder „Mikrostruktur“ eines Metalls. Dieser kontrollierte Erhitzungs- und Abkühlzyklus ermöglicht es uns, spezifische Ergebnisse wie erhöhte Härte, verbesserte Zähigkeit oder reduzierte innere Spannungen zu erzielen.

Das Problem mit einer offenen Atmosphäre

Bei erhöhten Temperaturen werden Metalle hochreaktiv. Der in der Umgebungsluft vorhandene Sauerstoff (etwa 21 %) greift die heiße Metalloberfläche aggressiv an.

Diese unerwünschte Reaktion führt zu zwei Hauptformen des Abbaus: Oxidation und Entkohlung.

Wie Stickstoff die Lösung bietet

Um den zerstörerischen Auswirkungen von Sauerstoff entgegenzuwirken, werden die Öfen mit einem hochreinen Gas gespült, das nicht mit dem Metall reagiert. Stickstoff ist die gebräuchlichste und kostengünstigste Wahl für diese Aufgabe.

Schaffung eines inerten Schutzschilds

Vor und während des Heizzyklus wird Stickstoffgas in den versiegelten Ofen gepumpt. Dies verdrängt die sauerstoffreiche Luft und umgibt die Teile in einer stabilen, nicht reaktiven Umgebung, die oft als „Schutzgas“ oder „Blanketing-Gas“ bezeichnet wird.

Verhinderung der Oxidation

Oxidation ist die Bildung einer spröden, abblätternden Oxidschicht – allgemein bekannt als Zunder oder Rost – auf der Metalloberfläche. Dieser Zunder ruiniert die Oberflächengüte des Teils, verändert seine präzisen Abmessungen und erfordert oft kostspielige sekundäre Reinigungsarbeiten wie Sandstrahlen, um ihn zu entfernen.

Eine Stickstoffatmosphäre entzieht der Reaktion ihren Brennstoff: Sauerstoff. Dies führt zu einer glänzenden, sauberen, zunderfreien Oberfläche direkt aus dem Ofen.

Verhinderung der Entkohlung

Bei kohlenstoffhaltigen Stählen ist die Entkohlung ein großes Problem. Bei hohen Temperaturen können die Kohlenstoffatome nahe der Oberfläche mit Sauerstoff reagieren und als CO- oder CO2-Gas aus dem Stahl diffundieren.

Dieser Kohlenstoffverlust macht die Oberflächenschicht weicher und schwächer als den Kern, was die Verschleißfestigkeit und die Ermüdungslebensdauer des Teils beeinträchtigt. Der inerte Stickstoffschutz verhindert, dass diese Reaktion überhaupt auftritt.

Die Abwägungen verstehen

Obwohl für die Qualität unerlässlich, ist die Implementierung einer Stickstoffatmosphäre nicht ohne Überlegungen. Sie stellt eine bewusste Entscheidung dar, Kontrolle über Einfachheit zu stellen.

Reinheit ist oberstes Gebot

Die Wirksamkeit des Schutzschilds hängt vollständig von der Reinheit des Stickstoffs ab. Schon Spuren von Sauerstoff oder Feuchtigkeit (H₂O) im Gasvorrat können ausreichen, um bei empfindlichen Materialien Oberflächenverfärbungen oder leichte Oxidation zu verursachen.

Wenn Inertheit nicht ausreicht

Für einige fortschrittliche Prozesse wie das Aufkohlen (Hinzufügen von Kohlenstoff) oder das Nitrieren (Hinzufügen von Stickstoff in den Stahl selbst) muss die Atmosphäre „aktiv“ sein. In diesen Fällen wird Stickstoff immer noch als primäres Trägergas verwendet, aber es wird mit kleinen, präzise kontrollierten Mengen an reaktiven Gasen (wie Methan oder Ammoniak) gemischt, um eine spezifische chemische Veränderung an der Oberfläche des Teils zu erreichen.

Kosten vs. Qualität

Die Verwendung einer kontrollierten Stickstoffatmosphäre erhöht die Komplexität und die Kosten im Vergleich zur Behandlung von Teilen in einem offenen Ofen. Die Entscheidung hängt von den endgültigen Anforderungen der Komponente ab. Für ein kostengünstiges, nicht kritisches Teil, bei dem Oberflächenzunder akzeptabel ist, kann das Erhitzen in offener Luft ausreichen. Für jede Präzisions- oder Hochleistungsanwendung ist es nicht verhandelbar.

Anwendung auf Ihren Prozess

Die Wahl der richtigen Atmosphäre ist die Abstimmung des Prozesses auf das gewünschte Ergebnis. Die Notwendigkeit von Stickstoff wird durch Ihre Qualitäts- und Leistungsanforderungen bestimmt.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, zunderfreien Oberfläche liegt: Eine hochreine Stickstoffatmosphäre ist der zuverlässigste Weg, um Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Beibehaltung präziser mechanischer Eigenschaften liegt: Die Verhinderung der Entkohlung mit einem Stickstoffschutz ist entscheidend, um eine gleichbleibende Härte und Festigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf nicht kritischen, kostengünstigen Komponenten liegt: Die Behandlung in offener Luft könnte ein akzeptabler Kompromiss sein, wenn nachfolgende Reinigungsarbeiten und geringfügige Eigenschaftsabweichungen tolerierbar sind.

Letztendlich verwandelt Stickstoff die Wärmebehandlung von einer Kunst der Schadensbegrenzung in eine Wissenschaft der präzisen Materialkontrolle.

Zusammenfassungstabelle:

| Funktion | Vorteil | Wichtigstes Ergebnis |

|---|---|---|

| Schafft einen inerten Schutzschild | Verdrängt Sauerstoff im Ofen | Verhindert unerwünschte chemische Reaktionen |

| Verhindert Oxidation | Stoppt die Bildung von Zunder/Rost | Erhält Oberflächengüte und Abmessungen |

| Verhindert Entkohlung | Schützt den Kohlenstoffgehalt im Stahl | Gewährleistet gleichbleibende Härte und Festigkeit |

Erzielen Sie präzise Materialkontrolle und überlegene Teilequalität mit den fortschrittlichen Ofenlösungen von KINTEK.

KINTEK nutzt herausragende F&E und eigene Fertigung, um Labore weltweit mit fortschrittlichen Hochtemperatur-Ofenlösungen auszustatten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden kundenspezifischen Anpassung ergänzt, um Ihre einzigartigen Wärmebehandlungsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise und zuverlässigen Stickstoffatmosphärensysteme Ihre kritischen Komponenten schützen und Ihren Prozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.