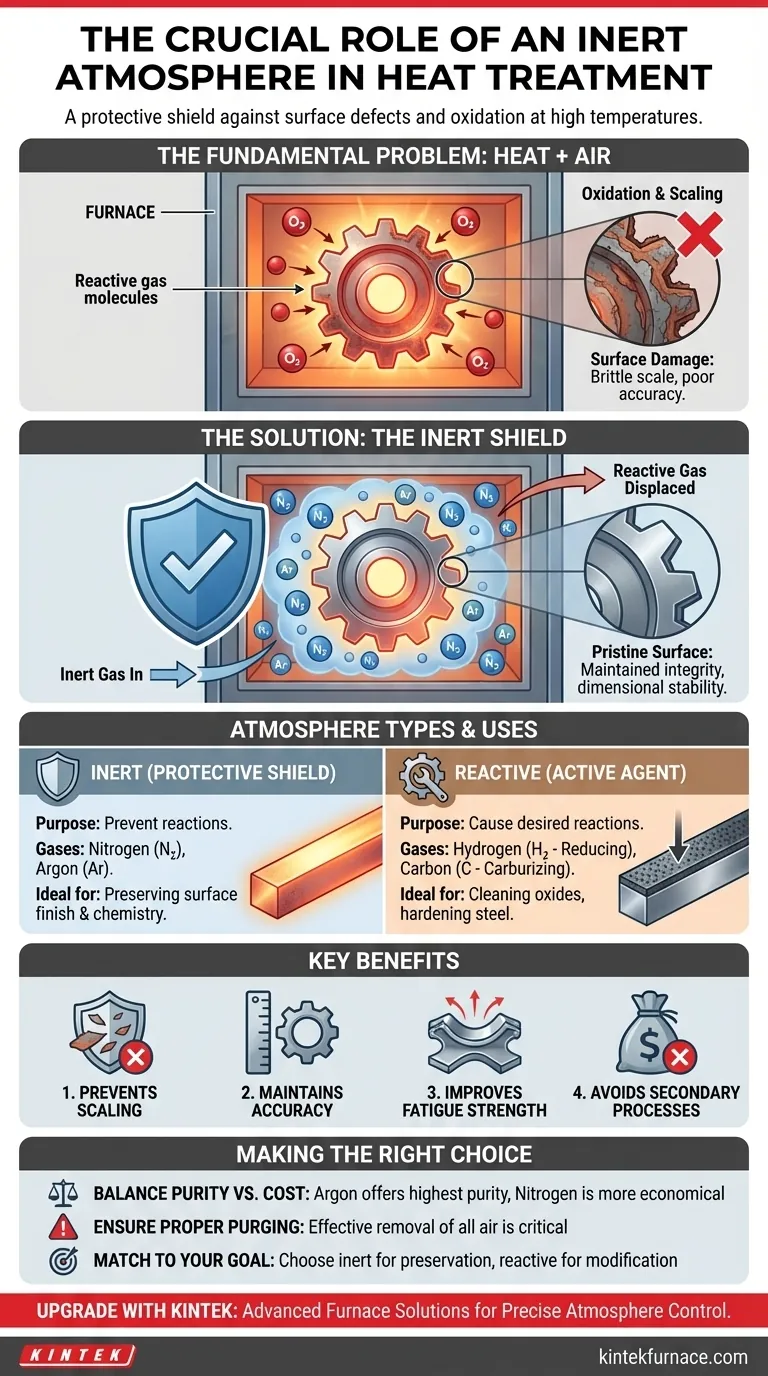

Bei der Wärmebehandlung ist eine inerte Atmosphäre entscheidend, um die Integrität eines Materials bei hohen Temperaturen zu schützen. Sie fungiert als Schutzschild, indem sie die reaktiven Gase in der Luft – hauptsächlich Sauerstoff – verdrängt, die andernfalls die heiße Oberfläche des Metalls chemisch angreifen und zu Defekten und Bauteilversagen führen würden.

Die größte Herausforderung der Wärmebehandlung besteht darin, dass hohe Temperaturen, obwohl sie zur Veränderung der inneren Struktur eines Materials notwendig sind, auch zerstörerische Oberflächenreaktionen mit der Umgebungsluft dramatisch beschleunigen. Eine inerte Atmosphäre löst dieses Problem, indem sie die Luft durch ein nicht-reaktives Gas ersetzt, wodurch sichergestellt wird, dass der Wärmebehandlungsprozess nur die beabsichtigten Eigenschaften verändert, ohne Oberflächenschäden zu verursachen.

Das grundlegende Problem: Hitze, Metall und Luft

Bei Raumtemperatur sind die meisten Metalle in Luft relativ stabil. Die Einbringung der intensiven Hitze, die für Prozesse wie Glühen, Löten oder Sintern erforderlich ist, verändert diese Beziehung jedoch grundlegend.

Warum Hitze ein Katalysator für Schäden ist

Hitze wirkt als Beschleuniger für chemische Reaktionen. Mit jeder inkrementellen Temperaturerhöhung steigt die Geschwindigkeit, mit der Metallatome mit atmosphärischen Gasen reagieren, exponentiell an. Dies macht die kontrollierte Umgebung des Ofens zum kritischsten Faktor.

Der Hauptschuldige: Oxidation

Die häufigste und schädlichste Reaktion ist die Oxidation, bei der die Metalloberfläche mit Sauerstoff aus der Luft reagiert. Diese chemische Veränderung ist oft irreversibel und beeinträchtigt das Bauteil.

Das sichtbare Ergebnis starker Oxidation ist die Zunderbildung, die die Bildung einer spröden, schuppigen Oxidschicht auf der Materialoberfläche ist. Dieser Zunder muss oft durch kostspielige und zeitaufwändige Sekundärprozesse wie Sandstrahlen oder Säurebeizen entfernt werden.

Die Auswirkungen auf Leistung und Qualität

Oberflächenoxidation ist nicht nur ein kosmetisches Problem. Sie kann zu einem Verlust der Maßhaltigkeit, einer verminderten Ermüdungsfestigkeit und einer schlechten Leitfähigkeit führen. Bei hochpräzisen Bauteilen kann selbst eine mikroskopisch kleine Oxidschicht ein Teil unbrauchbar machen, was zu hohen Ausschussraten führt.

Die Ofenatmosphäre als Prozesswerkzeug

Das Gas in einem Ofen ist nicht nur eine Hintergrundbedingung; es ist ein aktives Werkzeug, das das Ergebnis der Wärmebehandlung bestimmt. Atmosphären werden basierend auf ihrer Funktion grob in zwei Kategorien eingeteilt.

Der Schutzschild: Inerte Atmosphären

Eine inerte Atmosphäre besteht aus Gasen, die chemisch nicht-reaktiv mit dem zu behandelnden Material sind. Die am häufigsten verwendeten inerten Gase sind Stickstoff (N₂) und Argon (Ar).

Der einzige Zweck einer inerten Atmosphäre ist es, unerwünschte Reaktionen zu verhindern. Durch Spülen des Ofens und Ersetzen der gesamten Luft wird eine neutrale Umgebung geschaffen. Dies stellt sicher, dass die Oberflächenchemie des Teils während des gesamten Heiz- und Kühlzyklus völlig unverändert bleibt.

Der aktive Wirkstoff: Reaktive Atmosphären

Im Gegensatz dazu ist eine reaktive Atmosphäre absichtlich darauf ausgelegt, eine spezifische, wünschenswerte chemische Reaktion auf der Materialoberfläche zu verursachen. Diese sind nicht inert; sie sind aktive Teilnehmer.

Beispielsweise wird eine reduzierende Atmosphäre (oft mit Wasserstoff, H₂) verwendet, um Sauerstoff von vorhandenen Oxiden auf der Oberfläche eines Teils zu entfernen. Andere reaktive Atmosphären, bekannt als Trägergase, werden verwendet, um Elemente zur Oberfläche zu transportieren, wie z.B. beim Aufkohlen, wo Kohlenstoff hinzugefügt wird, um Stahl zu härten.

Die wichtigsten Kompromisse verstehen

Die Wahl der richtigen Atmosphäre erfordert ein Gleichgewicht zwischen Prozesszielen und praktischen Einschränkungen. Das bloße Fluten eines Ofens mit einem inerten Gas ist nicht immer die beste oder effizienteste Lösung.

Reinheit vs. Kosten

Hochreines Argon bietet den bestmöglichen Inertschutz, ist aber erheblich teurer als Stickstoff. Stickstoff ist oft ausreichend, kann aber bei sehr hohen Temperaturen mit bestimmten Metallen (wie Titan) reagieren und Nitride bilden.

Risiken einer unvollständigen Spülung

Die Wirksamkeit einer inerten Atmosphäre hängt vollständig von der erfolgreichen Entfernung der Luft ab. Wenn der Ofen nicht ordnungsgemäß gespült wird, verursacht der Rest-Sauerstoff immer noch Oxidation, was den Zweck des Prozesses zunichtemacht und teures Gas verschwendet.

Wahl des falschen Atmosphärentyps

Die Verwendung einer reaktiven Atmosphäre, wenn eine inerte benötigt wird, ist ein kritischer Fehler. Zum Beispiel kann die Verwendung einer wasserstoffreichen Atmosphäre bei bestimmten hochgekohlten Stählen unbeabsichtigt zu einer Entkohlung (dem Entfernen von Kohlenstoff) führen, die die Oberfläche erweicht, obwohl das Ziel lediglich das Glühen ohne Oxidation war.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Ofenatmosphäre ist direkt an das gewünschte Ergebnis für Ihr Material gebunden. Ihre Wahl sollte bewusst und auf den spezifischen Oberflächeneigenschaften basieren, die Sie erreichen oder erhalten möchten.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der genauen Oberflächengüte und -chemie liegt: Verwenden Sie eine wirklich inerte Atmosphäre wie Argon oder hochreinen Stickstoff, um einen Schutzschild zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Reinigung einer Oberfläche durch Entfernen vorhandener Oxide liegt: Verwenden Sie eine reduzierende Atmosphäre, die Wasserstoff enthält, um Sauerstoff chemisch vom Bauteil zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Härtung der Oberfläche eines Stahlbauteils liegt: Verwenden Sie eine Aufkohlungsatmosphäre, um Kohlenstoff aktiv in das Material zu diffundieren.

- Wenn Ihr Hauptaugenmerk auf einem kostengünstigen allgemeinen Schutz vor starker Oxidation liegt: Verwenden Sie Stickstoff in Industriequalität und stellen Sie sicher, dass der Ofen ordnungsgemäß von Luft gespült wird.

Letztendlich ist die Steuerung der Ofenatmosphäre der Weg, um präzise Kontrolle über die endgültigen Eigenschaften und die Qualität Ihres wärmebehandelten Bauteils zu erlangen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Zweck | Schützt Materialien vor Oxidation und anderen Oberflächenreaktionen während der Hochtemperatur-Wärmebehandlung. |

| Gängige Gase | Stickstoff (N₂), Argon (Ar) |

| Vorteile | Verhindert Zunderbildung, erhält die Maßhaltigkeit, verbessert die Ermüdungsfestigkeit und vermeidet kostspielige Sekundärprozesse. |

| Wichtige Überlegungen | Ausgleich von Reinheit vs. Kosten (z.B. Argon vs. Stickstoff), Sicherstellung einer ordnungsgemäßen Spülung zur Entfernung von Luft und Auswahl des richtigen Atmosphärentyps für spezifische Ziele. |

Verbessern Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre- und CVD/PECVD-Systeme, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Kontrolle über inerte Atmosphären, um Oxidation zu verhindern und die Materialqualität zu verbessern. Lassen Sie nicht zu, dass Oberflächenfehler Ihre Ergebnisse beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Laboreffizienz und Ergebnisse optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse