Eine Argonatmosphäre wird verwendet, um einen chemisch nicht-reaktiven Schutzschild um einen Prozess oder ein Material zu bilden. Ihr Zweck ist es, die aktiven Gase in normaler Luft, hauptsächlich Sauerstoff und Stickstoff, zu verdrängen, die unerwünschte chemische Reaktionen wie Oxidation und Nitrierung verursachen können, insbesondere bei hohen Temperaturen. Diese Schutzumgebung ist entscheidend in Anwendungen wie Schweißen, Metallproduktion und Wärmebehandlung, um die Reinheit und strukturelle Integrität des Endprodukts zu gewährleisten.

Der Hauptgrund für die Verwendung einer Argonatmosphäre ist ihre chemische Inertheit. Im Gegensatz zu Sauerstoff und Stickstoff in der Luft reagiert Argongas nicht mit Materialien und zersetzt diese auch nicht, wodurch die Qualität und Festigkeit des Endprodukts während empfindlicher Hochtemperatur-Fertigungsprozesse garantiert wird.

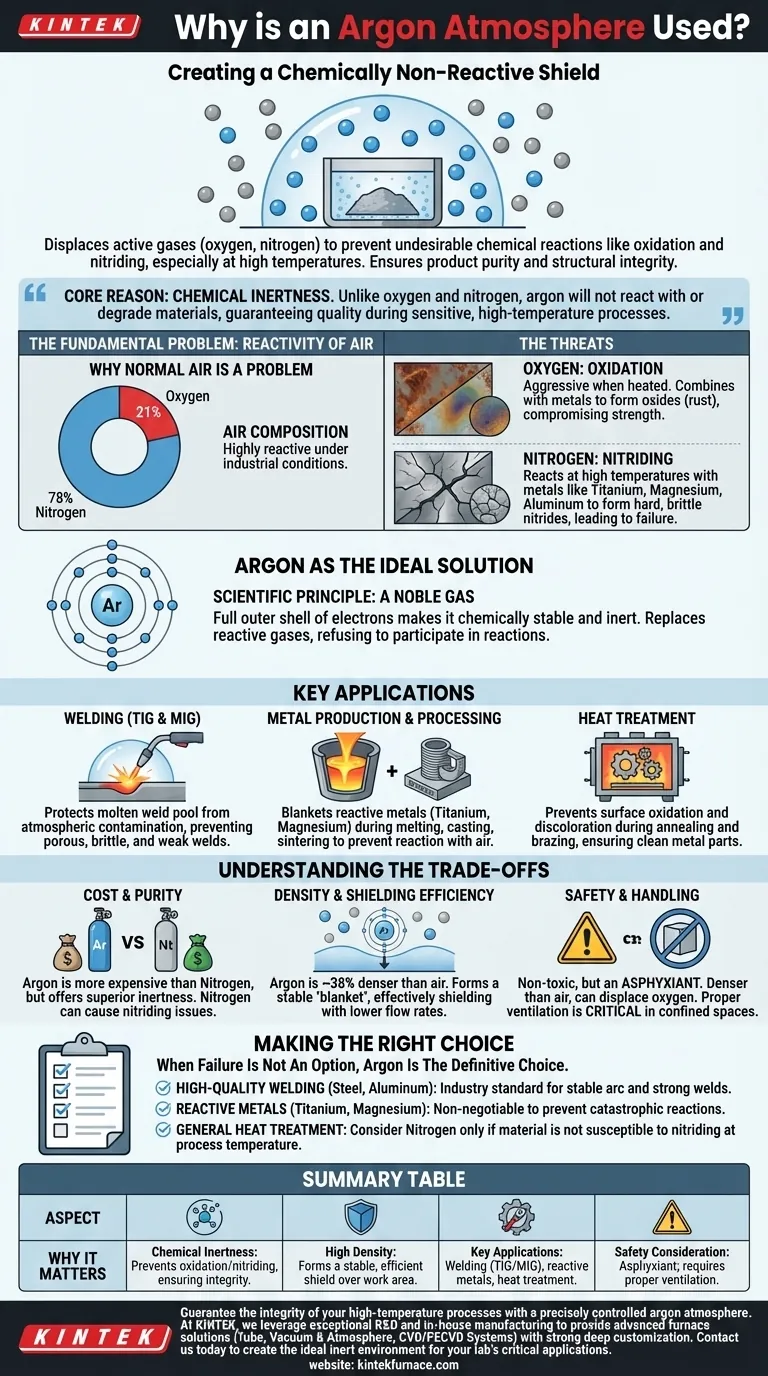

Das grundlegende Problem: Reaktivität der Luft

Warum normale Luft ein Problem ist

Die Luft, die wir atmen, ist ein Gasgemisch, das zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff besteht. Obwohl für das Leben unerlässlich, ist dieses Gemisch unter den Bedingungen, die für viele industrielle Prozesse erforderlich sind, hochreaktiv.

Die Bedrohung durch Sauerstoff: Oxidation

Sauerstoff ist aggressiv, besonders wenn er erhitzt wird. Er verbindet sich leicht mit Metallen zu Oxiden, ein Prozess, der gemeinhin als Oxidation bekannt ist.

Diese Reaktion kann sich als Rost an Eisen, Verfärbungen an anderen Metallen oder die Bildung einer spröden, abblätternden Oberflächenschicht äußern, die die Festigkeit und Qualität des Materials beeinträchtigt.

Die versteckte Bedrohung durch Stickstoff: Nitrierung

Obwohl Stickstoff weniger reaktiv ist als Sauerstoff, kann er bei den hohen Temperaturen, die beim Schweißen und in Metallöfen auftreten, ebenfalls zu einem Problem werden.

Bei bestimmten Metallen wie Titan, Magnesium und Aluminium kann Stickstoff reagieren und harte, spröde Verbindungen, sogenannte Nitride, bilden. Dieser "Nitrierungseffekt" kann zum Versagen von Bauteilen führen.

Argon als ideale Lösung

Das wissenschaftliche Prinzip: Ein Edelgas

Argon ist ein Edelgas. Das bedeutet, es hat eine volle Außenschale von Elektronen, was es chemisch stabil und extrem unwillig macht, Elektronen zu teilen oder chemische Bindungen mit anderen Elementen einzugehen.

Diese inhärente Stabilität macht es "inert". Wenn Sie eine Kammer oder einen Arbeitsbereich mit Argon fluten, ersetzen Sie reaktive Gase durch ein Gas, das einfach an keinen chemischen Reaktionen teilnehmen wird.

Schlüsselanwendung: Schweißen (WIG & MIG)

Bei Verfahren wie dem WIG- (Wolfram-Inertgas) und MIG- (Metall-Inertgas) Schweißen wird ein Argon-Schutzschild verwendet, um das geschmolzene Schweißbad vor der Atmosphäre zu schützen.

Ohne diesen Schutzschild würde das geschmolzene Metall schnell oxidieren und Stickstoff aufnehmen, was zu einer porösen, spröden und schwachen Schweißnaht führen würde, die unter Belastung versagen würde.

Schlüsselanwendung: Metallproduktion & -verarbeitung

Die Herstellung hochreaktiver Metalle wie Titan oder die Verarbeitung von Metallpulvern für den 3D-Druck erfordert eine vollständig inerte Umgebung.

Argon wird verwendet, um diese Materialien während des Schmelzens, Gießens oder Sinterns abzudecken, um zu verhindern, dass sie mit Luft reagieren, was das Endprodukt ruinieren würde.

Schlüsselanwendung: Wärmebehandlung

Prozesse wie Glühen und Löten erfordern das Erhitzen von Metallen auf hohe Temperaturen, um ihre Eigenschaften zu ändern oder sie miteinander zu verbinden.

Eine Argonatmosphäre im Ofen verhindert Oberflächenoxidation und Verfärbungen und stellt sicher, dass die Metallteile sauber und mit den gewünschten Materialeigenschaften herauskommen.

Die Kompromisse verstehen

Kosten und Reinheit

Argon ist teurer als Stickstoff, der manchmal als günstigere Alternative für einen Inertisierungsprozess verwendet wird.

Stickstoff ist jedoch nicht in allen Situationen wirklich inert und kann die bereits erwähnten Nitrierungsprobleme verursachen. Die überlegene Inertheit von Argon rechtfertigt oft seine höheren Kosten für hochwertige oder empfindliche Anwendungen.

Dichte und Abschirmeffizienz

Argon ist etwa 38 % dichter als Luft. Dies ist ein erheblicher Vorteil bei Anwendungen im Freien wie dem Schweißen.

Seine Dichte ermöglicht es, eine stabile, schwere "Decke" zum Schutz über den Arbeitsbereich zu bilden, wodurch der Prozess mit geringeren Gasflussraten im Vergleich zu leichteren Gasen wie Helium effektiv abgeschirmt wird.

Sicherheit und Handhabung

Obwohl ungiftig, ist Argon ein Erstickungsgas. Da es dichter als Luft ist, kann es Sauerstoff in geschlossenen oder tiefer gelegenen Bereichen verdrängen.

Eine ordnungsgemäße Belüftung ist bei der Arbeit mit Argon in engen Räumen absolut entscheidend, um das Risiko des Erstickens zu vermeiden.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl einer Argonatmosphäre ist eine bewusste technische Entscheidung, um die Qualität durch die Eliminierung der Variablen atmosphärischer Reaktionen zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf hochwertigem Schweißen von Stählen oder Aluminium liegt: Argon (oder eine Argonmischung) ist der Industriestandard für die Erzeugung eines stabilen Lichtbogens und eines starken, sauberen Schweißbades.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit reaktiven Metallen wie Titan oder Magnesium liegt: Eine reine Argonatmosphäre ist unerlässlich, um katastrophale Oxidation und Nitrierung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung mit kleinem Budget liegt: Sie können Stickstoff in Betracht ziehen, aber nur, nachdem Sie bestätigt haben, dass Ihr spezifisches Material bei Ihrer Prozesstemperatur nicht anfällig für die Bildung von Nitriden ist.

Letztendlich ist eine Argonatmosphäre die definitive Wahl, um die Materialintegrität zu gewährleisten, wenn ein Versagen keine Option ist.

Zusammenfassungstabelle:

| Aspekt | Warum es wichtig ist |

|---|---|

| Chemische Inertheit | Verhindert Oxidation und Nitrierung, gewährleistet Materialintegrität. |

| Hohe Dichte | Bildet einen stabilen, effizienten Schutzschild über dem Arbeitsbereich. |

| Schlüsselanwendungen | Schweißen (WIG/MIG), Verarbeitung reaktiver Metalle, Wärmebehandlung. |

| Sicherheitsaspekt | Ein Erstickungsgas; erfordert angemessene Belüftung in engen Räumen. |

Gewährleisten Sie die Integrität Ihrer Hochtemperaturprozesse mit einer präzise kontrollierten Argonatmosphäre. Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Ofenlösungen – einschließlich Rohr-, Vakuum- & Atmosphäre- und CVD/PECVD-Systeme – mit starken, tiefgreifenden Anpassungsmöglichkeiten anzubieten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die ideale inerte Umgebung für die kritischen Anwendungen Ihres Labors schaffen können. Nehmen Sie über unser Kontaktformular Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen