In einem Inertofen wird die kontrollierte Atmosphäre mithilfe spezifischer Inertgase erzeugt, am häufigsten Stickstoff (N₂) und Argon (Ar). Diese Gase werden in die versiegelte Kammer eingeleitet, um Sauerstoff und Feuchtigkeit zu verdrängen, die bei erhöhten Temperaturen unerwünschte Reaktionen wie Oxidation verursachen können. Dieser Prozess schützt das zu bearbeitende Material und sichert die Integrität des Endprodukts.

Die Wahl eines Inertgases ist nicht willkürlich; sie ist eine kalkulierte Entscheidung, die auf dem erforderlichen Maß an Inertheit für Ihren spezifischen Prozess, der Reaktivität Ihrer Materialien und einem direkten Kompromiss zwischen Betriebskosten und Leistung basiert.

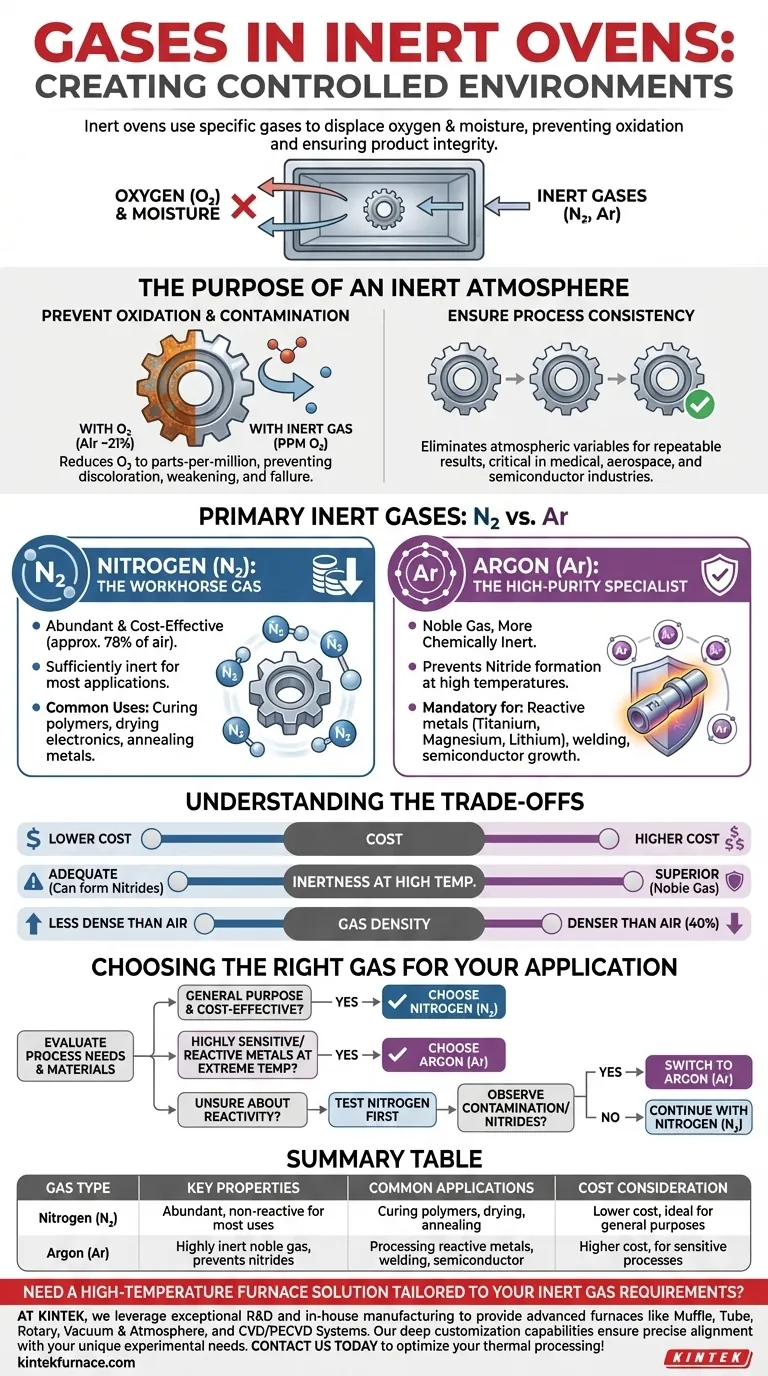

Der Zweck einer Inertatmosphäre

Das grundlegende Ziel bei der Verwendung eines Inertgases ist die Entfernung reaktiver Elemente aus der Ofenumgebung, hauptsächlich Sauerstoff. Diese kontrollierte Atmosphäre ist entscheidend für die thermische Verarbeitung mit hoher Zuverlässigkeit.

Verhinderung von Oxidation und Kontamination

Sauerstoff ist besonders bei Erwärmung hochreaktiv. Bei vielen Materialien führt seine Anwesenheit zu Oxidation, die sich als Verfärbung, Anlaufen, geschwächte strukturelle Integrität oder ein vollständiges Versagen der beabsichtigten Funktion des Teils äußern kann.

Durch das Spülen der Kammer mit einem Gas wie Stickstoff oder Argon wird der Sauerstoff physisch herausgedrückt, wodurch seine Konzentration von ca. 21 % (in normaler Luft) auf nur wenige Teile pro Million (PPM) reduziert wird. Dies verhindert, dass diese zerstörerischen Reaktionen stattfinden.

Gewährleistung der Prozesskonsistenz

Eine Inertatmosphäre eliminiert eine Hauptvariable in Ihrem Prozess: die atmosphärische Reaktivität. Dies stellt sicher, dass die Ergebnisse, die Sie heute erzielen, mit den Ergebnissen, die Sie morgen erzielen, identisch sind.

Diese Wiederholbarkeit ist in Branchen wie der Herstellung von Medizinprodukten, der Luft- und Raumfahrttechnik und der Halbleiterfertigung nicht verhandelbar, wo selbst geringfügige Abweichungen zu katastrophalen Ausfällen führen können.

Ein genauerer Blick auf die wichtigsten Inertgase

Obwohl sowohl Stickstoff als auch Argon wirksam sind, weisen sie unterschiedliche Eigenschaften auf, die sie für verschiedene Anwendungen geeignet machen.

Stickstoff (N₂): Das Arbeitspferd-Gas

Stickstoff ist das am häufigsten verwendete Inertgas für Industriegasöfen. Es macht etwa 78 % der Luft aus, die wir atmen, was es reichlich vorhanden und in der Herstellung und Beschaffung sehr kosteneffizient macht.

Für die überwiegende Mehrheit der Anwendungen – wie das Aushärten von Polymeren, das Trocknen von Elektronik oder das Tempern gewöhnlicher Metalle – bietet Stickstoff eine ausreichend inerte Umgebung, um Oxidation zu verhindern, ohne hohe Betriebskosten zu verursachen.

Argon (Ar): Der Spezialist für hochreine Anwendungen

Argon ist ein Edelgas, was bedeutet, dass es chemisch inerter als Stickstoff ist. Während Stickstoff in den meisten Situationen nicht reaktiv ist, kann er bei sehr hohen Temperaturen mit bestimmten Elementen reagieren und Nitride bilden.

Dies macht Argon zur obligatorischen Wahl bei der Arbeit mit hochreaktiven Metallen wie Titan, Magnesium oder Lithium. Es wird auch für fortschrittliche Prozesse wie Schweißen oder das Kristallwachstum von Halbleitern bevorzugt, bei denen absolute Nichtreaktivität von größter Bedeutung ist.

Die Abwägungen verstehen: Stickstoff vs. Argon

Die Wahl zwischen diesen beiden Gasen erfordert eine Abwägung von drei Schlüsselfaktoren.

Kosten

Dies ist der bedeutendste Unterschied. Stickstoff ist wesentlich billiger als Argon. Bei Prozessen, bei denen Stickstoff ausreicht, führt die Verwendung von Argon zu unnötig hohen Betriebskosten.

Inertheit bei hohen Temperaturen

Argon ist immer inerter als Stickstoff. Wenn Ihr Prozess Temperaturen beinhaltet, die hoch genug sind, damit Stickstoff mit Ihrem spezifischen Material reagiert (unter Bildung von Nitriden), müssen Sie Argon verwenden. Für die meisten anderen Anwendungen ist die Inertheit von Stickstoff völlig ausreichend.

Gasdichte

Argon ist etwa 40 % dichter als Luft, während Stickstoff etwas weniger dicht als Luft ist. Das bedeutet, dass Argon effektiver Luft von unten nach oben in einer Kammer verdrängen kann. Ein ordnungsgemäß konstruierter Ofen mit guter Zirkulation kann jedoch mit beiden Gasen eine Sauerstoffumgebung mit niedrigem PPM-Gehalt erreichen.

Das richtige Gas für Ihre Anwendung auswählen

Ihre endgültige Entscheidung sollte von den spezifischen Anforderungen Ihrer Materialien und Ihres Prozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei der allgemeinen Aushärtung oder dem Tempern liegt: Stickstoff (N₂) ist die praktischste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochsensibler oder reaktiver Metalle bei extremen Temperaturen liegt: Argon (Ar) ist unerlässlich, um absolute Inertheit zu gewährleisten und unerwünschte chemische Reaktionen zu verhindern.

- Wenn Sie sich über die Reaktivität Ihres Materials nicht sicher sind: Beginnen Sie mit der Bewertung von Stickstoff, seien Sie jedoch bereit, Argon zu testen oder darauf umzusteigen, wenn Sie Anzeichen von Kontamination oder Nitridbildung feststellen.

Letztendlich ist die Auswahl des richtigen Inertgases ein entscheidender Schritt zur Gewährleistung der Qualität, Zuverlässigkeit und Wiederholbarkeit Ihrer thermischen Verarbeitung.

Zusammenfassungstabelle:

| Gastyp | Haupteigenschaften | Häufige Anwendungen | Kostenaspekt |

|---|---|---|---|

| Stickstoff (N₂) | Reichlich vorhanden, kosteneffizient, bei den meisten Anwendungen nicht reaktiv | Aushärten von Polymeren, Trocknen von Elektronik, Tempern von Metallen | Geringere Kosten, ideal für allgemeine Zwecke |

| Argon (Ar) | Hoch inertes Edelgas, verhindert Nitridbildung | Verarbeitung reaktiver Metalle (z. B. Titan), Schweißen, Halbleiterwachstum | Höhere Kosten, wird für empfindliche Prozesse verwendet |

Benötigen Sie eine Hochtemperatur-Ofenlösung, die auf Ihre Anforderungen an Inertgase zugeschnitten ist? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch die Prozesszuverlässigkeit und Effizienz verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermische Verarbeitung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen