Ein Labor-Ausglüh-Ofen verbessert die Glasqualität grundlegend, indem er systematisch interne Restspannungen beseitigt. Durch das Unterziehen des Glases einem präzisen thermischen Zyklus – insbesondere durch Halten bei 480 °C für eine Stunde vor dem langsamen Abkühlen – stellt der Ofen sicher, dass das Material ein strukturelles Gleichgewicht erreicht. Dieser Prozess ist der Unterschied zwischen volatilem, sprödem Glas und einem zuverlässigen Material, das für die Weiterverarbeitung bereit ist.

Die Hauptfunktion des Ausglüh-Ofens besteht darin, die Glasstruktur durch Entlastung von Spannungskonzentrationen zu stabilisieren. Dies gewährleistet, dass sich das Material während der mechanischen Bearbeitung vorhersehbar verhält, unregelmäßiges Brechen verhindert und eine physikalische Gleichmäßigkeit sicherstellt.

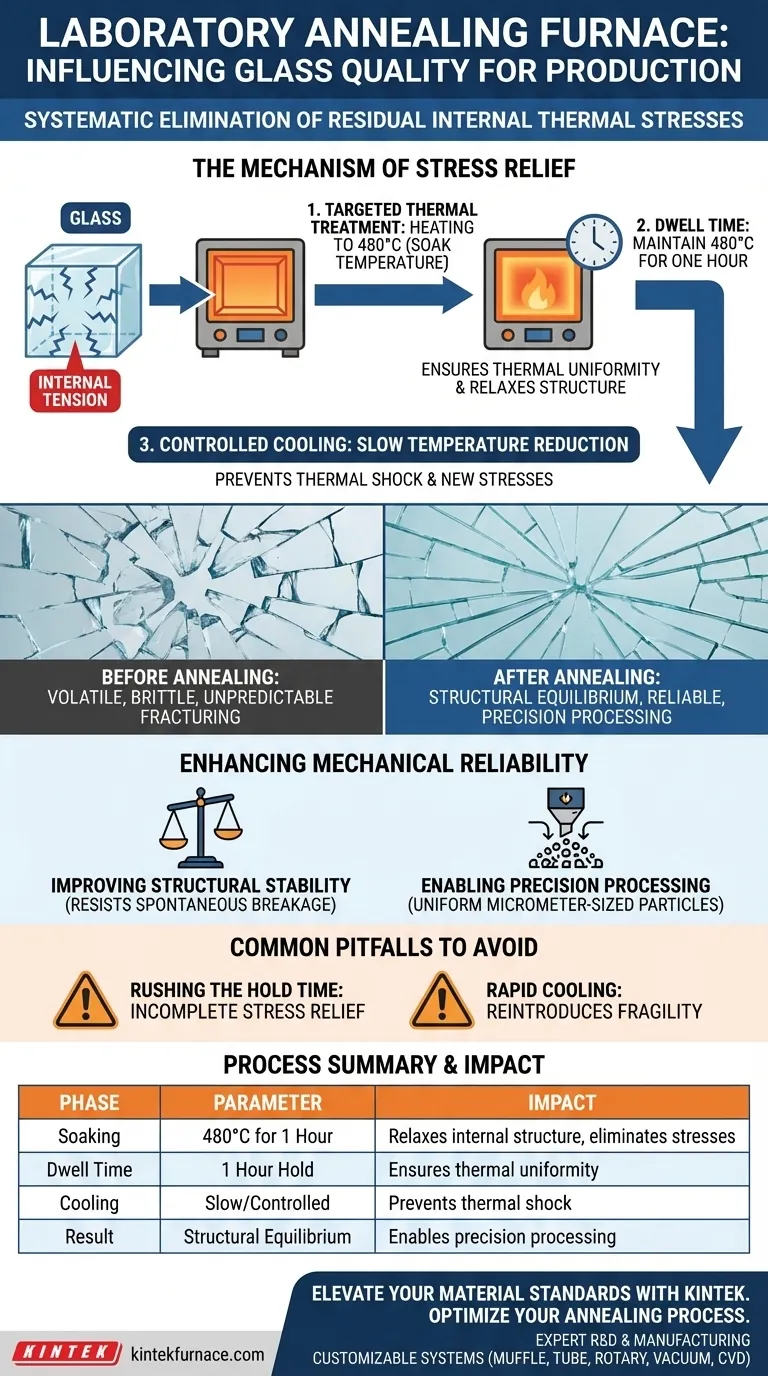

Der Mechanismus des Spannungsabbaus

Gezielte thermische Behandlung

Glas entwickelt während seiner Entstehung natürlich innere Spannungen. Der Ausglüh-Ofen wirkt dem entgegen, indem er das Glas auf eine bestimmte "Halte"-Temperatur erhitzt, typischerweise 480 °C.

Die Bedeutung der Haltezeit

Das Erreichen der Temperatur reicht nicht aus; das Glas muss dort gehalten werden, um thermische Gleichmäßigkeit zu ermöglichen. Das Halten dieser Temperatur für eine Stunde stellt sicher, dass die Wärme in den gesamten Querschnitt des Materials eindringt und die innere Struktur entspannt.

Kontrolliertes Abkühlen

Die Qualität des Endprodukts hängt stark von der Abkühlphase ab. Nach dem einstündigen Halten senkt der Ofen langsam die Temperatur, um einen thermischen Schock zu vermeiden und sicherzustellen, dass sich beim Erhärten des Glases keine neuen Spannungen bilden.

Verbesserung der mechanischen Zuverlässigkeit

Verbesserung der strukturellen Stabilität

Ausgeglühtes Glas besitzt eine überlegene mechanische Zuverlässigkeit im Vergleich zu unbehandeltem Glas. Durch die Beseitigung der inneren Kräfte, die das Material auseinanderziehen, schafft der Ofen ein physikalisch stabiles Produkt, das spontanem Bruch widersteht.

Ermöglichung präziser Bearbeitung

Diese Stabilität ist entscheidend, wenn das Glas mechanisch verändert werden muss. Der Ausglühprozess stellt sicher, dass das Glas effektiv zerkleinert und gesiebt werden kann.

Erreichen gleichmäßiger Partikelgrößen

Wenn unbehandeltes Glas zerkleinert wird, verursachen Spannungskonzentrationen ein unvorhersehbares Zerbrechen. Ausgeglühtes Glas bricht jedoch konsistent, was die Herstellung spezifischer mikrometergroßer Partikel ohne unregelmäßige Fragmentierung ermöglicht.

Häufige Fallstricke, die es zu vermeiden gilt

Überstürzen der Haltezeit

Ein häufiger Fehler ist die Verkürzung der einstündigen Haltezeit bei 480 °C zur Erhöhung des Durchsatzes. Dies führt zu unvollständiger Spannungsentlastung, wobei der Kern des Glases unter Spannung bleibt, während nur die Oberfläche entspannt ist.

Schnelles Abkühlen

Ein zu schnelles Abkühlen des Ofens negiert die Vorteile der Wärmebehandlung. Wenn die Temperatur nach der Halteperiode zu schnell sinkt, treten erneut thermische Gradienten auf, die genau die Zerbrechlichkeit wieder einführen, die Sie zu entfernen versucht haben.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihres Labor-Ausglüh-Ofens zu maximieren, stimmen Sie Ihren Prozess auf Ihre spezifischen Produktionsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Materialstabilität liegt: Halten Sie sich strikt an die einstündige Haltezeit bei 480 °C, um die vollständige Beseitigung interner Restspannungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Partikelproduktion liegt: Priorisieren Sie die langsame Abkühlphase, um sicherzustellen, dass das Glas beim Zerkleinern und Sieben vorhersagbar bricht.

Durch die strikte Kontrolle der thermischen Historie des Glases stellen Sie ein haltbares Produkt sicher, das einer rigorosen nachgelagerten Verarbeitung standhält.

Zusammenfassungstabelle:

| Prozessphase | Parameter | Auswirkung auf die Glasqualität |

|---|---|---|

| Halten | 480 °C für 1 Stunde | Entspannt die innere Struktur; beseitigt interne Restspannungen. |

| Haltezeit | 1 Stunde Halten | Gewährleistet thermische Gleichmäßigkeit im gesamten Materialquerschnitt. |

| Abkühlen | Langsam/Kontrolliert | Verhindert thermischen Schock und die Wiedereinführung neuer Spannungen. |

| Ergebnis | Strukturelles Gleichgewicht | Ermöglicht präzise Bearbeitung wie Zerkleinerung zu mikrometergroßen Partikeln. |

Heben Sie Ihre Materialstandards mit KINTEK an

Lassen Sie nicht zu, dass innere Spannungen Ihre Produktionsqualität beeinträchtigen. KINTEK bietet branchenführende Hochtemperatur-Laboröfen, die für die anspruchsvollsten Ausglüh- und Wärmebehandlungsaufgaben entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Glasproduktions- oder Forschungsanforderungen angepasst werden können. Ob Sie eine präzise 480 °C-Stabilisierung oder die fortschrittliche Produktion von mikrometergroßen Partikeln benötigen, unsere Geräte liefern die strukturelle Zuverlässigkeit, die Sie brauchen.

Kontaktieren Sie uns noch heute, um Ihren Ausglühprozess zu optimieren und erfahren Sie, wie unsere Experten-Heizlösungen die Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- I. M. Teixeira, J. W. Menezes. Transforming Rice Husk Ash into Road Safety: A Sustainable Approach to Glass Microsphere Production. DOI: 10.3390/ceramics8030093

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie erzeugt der Kasten-Glüh-Atmosphärenofen Wärme? Beherrschen Sie die präzise Temperaturregelung für Ihr Labor

- Warum hängt die Wahl der Ofenatmosphäre vom spezifischen Prozess und Material ab? Gewährleistung optimaler Wärmebehandlungsergebnisse

- Was ist die Bedeutung des Durchflussverteilungskoeffizienten (fdi)? Optimierung der Wärmeübertragung in Glühöfen

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie steuert die Atmosphäre die Defektbildung in graphitischem Kohlenstoffnitrid? Master Atmosphere Engineering

- Was bewirkt Stickstoff in einem Ofen? Schaffen Sie eine inerte, sauerstofffreie Atmosphäre für überragende Ergebnisse

- Was sind die Hauptanwendungsgebiete von Atmosphärenöfen? Essentiell für Metall, Elektronik und F&E

- Welche Bedeutung haben Atmosphärenöfen in der Keramik- und Glasindustrie? Präzision in der Hochtemperaturverarbeitung freisetzen