In einem Ofen besteht die Hauptaufgabe von Stickstoff darin, eine inerte, sauerstofffreie Atmosphäre zu schaffen. Diese kontrollierte Umgebung ist entscheidend für Hochtemperaturprozesse, da sie den reaktiven Sauerstoff in der Luft verdrängt und somit unerwünschte chemische Reaktionen wie Oxidation verhindert und die Qualität, Festigkeit und Oberflächengüte des zu verarbeitenden Materials sicherstellt.

Die Luft, die wir atmen, ist eine reaktive Mischung, die bei hohen Temperaturen Oxidation und Verunreinigungen verursacht. Stickstoff dient als stabiler, inerter „Schild“, der diese reaktive Luft verdrängt, um das erhitzte Material zu schützen und die Integrität des Endprodukts zu gewährleisten.

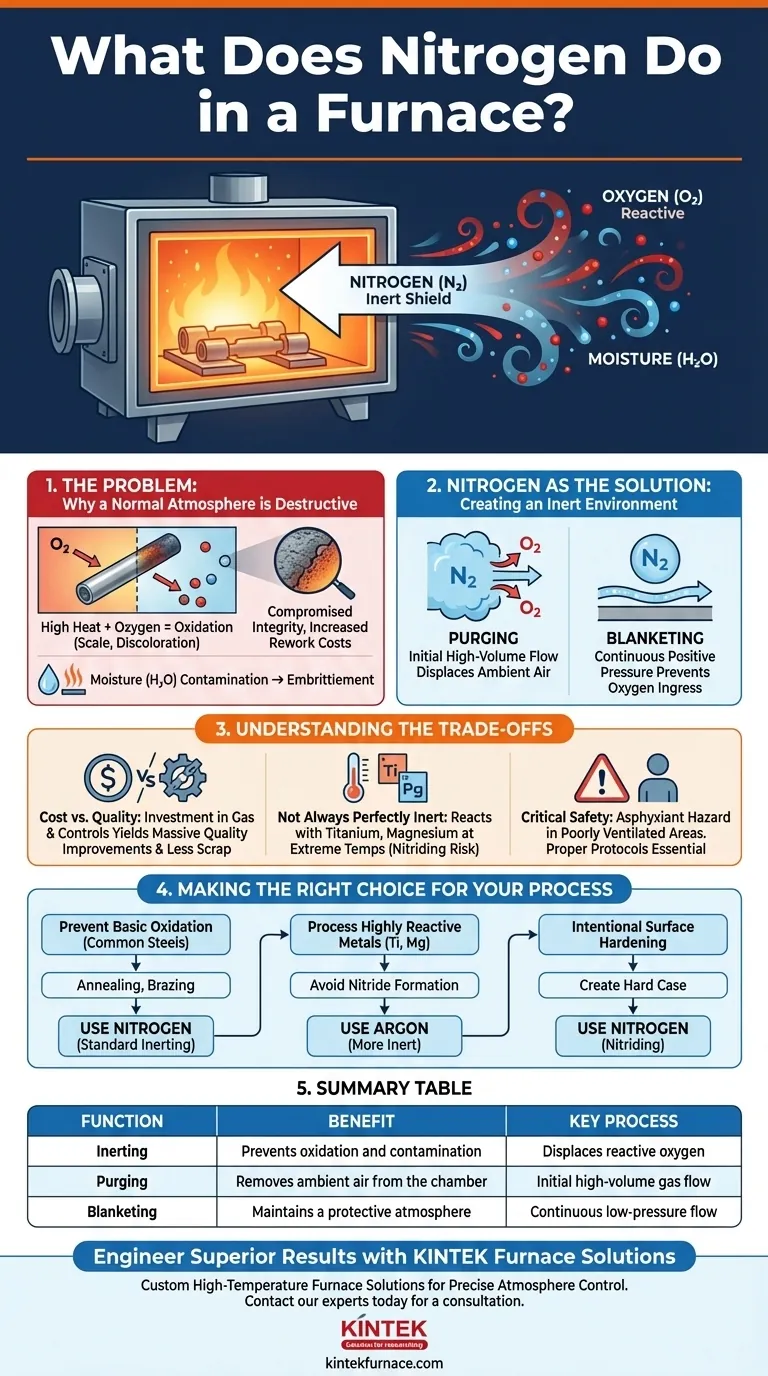

Das Problem: Warum eine normale Atmosphäre zerstörerisch ist

Die Auswirkungen von Sauerstoff und Hitze

Bei Raumtemperatur ist der Sauerstoff in der Luft relativ harmlos. Hitze wirkt jedoch als starker Katalysator für chemische Reaktionen.

Wenn ein Material in einem Ofen, der mit normaler Luft gefüllt ist, erhitzt wird, wird diese Kombination aus hoher Temperatur und reichlich Sauerstoff hochgradig zerstörerisch und löst eine schnelle Oxidation aus.

Die Folgen der Oxidation

Oxidation ist eine chemische Reaktion, die die Oberfläche eines Materials angreift. Bei Metallen äußert sich dies oft als Zunder oder Verfärbung.

Diese unerwünschte Oberflächenschicht kann die Maßhaltigkeit des Teils ruinieren, seine strukturelle Integrität beeinträchtigen und erhebliche Reinigungs- und Nacharbeitskosten verursachen.

Verunreinigung durch Feuchtigkeit

Standardluft enthält auch Wasserdampf (Feuchtigkeit). Bei hohen Temperaturen kann diese Feuchtigkeit auch mit dem Werkstück reagieren, Wasserstoff einbringen und Versprödung oder weitere unerwünschte Oberflächenreaktionen verursachen.

Stickstoff als Lösung: Schaffung einer inerten Umgebung

Das Prinzip der Inertisierung

Stickstoff (N₂) ist ein inertes Gas, was bedeutet, dass es unter den meisten Bedingungen chemisch stabil und nicht reaktiv ist. Diese Stabilität rührt von der starken Dreifachbindung her, die seine beiden Atome zusammenhält und schwer zu brechen ist.

Indem Sie einen Ofen mit Stickstoff füllen, ersetzen Sie den reaktiven Sauerstoff und die Feuchtigkeit durch ein neutrales, vorhersagbares Gas, das das Material nicht beeinträchtigt.

Spülen: Aktives Entfernen von Sauerstoff

Der Prozess beginnt mit dem Spülen. Dabei wird eine große Menge Stickstoffgas in die abgedichtete Ofenkammer geleitet.

Dieser Fluss drängt die sauerstoffreiche Umgebungsluft physikalisch heraus oder verdrängt sie, bis die Sauerstoffkonzentration auf ein vernachlässigbares Niveau sinkt.

Abdecken: Aufrechterhaltung des Schutzes

Nach dem anfänglichen Spülen wird oft ein kontinuierlicher, schwacher Stickstofffluss aufrechterhalten. Dies wird als Abdecken bezeichnet.

Dieser Überdruck stellt sicher, dass, falls kleine Undichtigkeiten in den Ofendichtungen vorhanden sind, Stickstoff austritt, anstatt dass zerstörerischer Sauerstoff eindringt.

Die Kompromisse verstehen

Kosten vs. Qualität

Die Verwendung von Stickstoff ist ein Betriebskostenfaktor. Sie erfordert eine Gasversorgung (aus Flüssigstickstofftanks oder einem Vor-Ort-Generator) und die Steuerungssysteme zur Verwaltung des Flusses.

Diese Kosten sind jedoch fast immer durch die massive Verbesserung der Produktqualität, die Reduzierung von Ausschuss oder Nacharbeit und die allgemeine Konsistenz des Herstellungsprozesses gerechtfertigt.

Nicht immer perfekt inert

Obwohl Stickstoff sehr stabil ist, ist er unter allen Bedingungen nicht perfekt inert. Bei extrem hohen Temperaturen kann er mit bestimmten hochreaktiven Metallen wie Titan, Magnesium oder einigen speziellen Edelstählen reagieren.

Diese Reaktion, bekannt als Nitrieren, kann manchmal eine unerwünschte Form der Verunreinigung sein. Für diese spezifischen Anwendungen kann ein edleres Gas wie Argon erforderlich sein.

Kritische Sicherheitsaspekte

Stickstoff ist nicht giftig, aber er ist ein Erstickungsmittel. Er verdrängt Sauerstoff in der Luft.

Ein Stickstoffleck in einem schlecht belüfteten Bereich kann eine sauerstoffarme Atmosphäre schaffen, die eine ernsthafte, lebensbedrohliche Gefahr für das Personal darstellt. Richtige Sicherheitsprotokolle und Überwachung sind unerlässlich.

Die richtige Wahl für Ihren Prozess treffen

Durch das Verständnis der Funktion von Stickstoff können Sie Ihre Wärmebehandlungsergebnisse besser steuern. Der Schlüssel liegt darin, die atmosphärische Kontrolle an das Material und das gewünschte Ergebnis anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung grundlegender Oxidation bei gängigen Stählen liegt: Stickstoffspülung und -abdeckung ist die branchenübliche und kostengünstigste Lösung für Prozesse wie Glühen oder Löten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle liegt: Sie müssen prüfen, ob Stickstoff bei Ihrer Prozesstemperatur unerwünschte Nitride bilden könnte, und die Verwendung eines inerteren Gases wie Argon in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der gezielten Oberflächenhärtung eines Teils liegt: Sie können Stickstoff in einem reaktiven Prozess namens Nitrieren verwenden, bei dem das Ziel darin besteht, Stickstoff mit der Metalloberfläche zu verbinden, um eine harte Schicht zu erzeugen.

Durch die Steuerung der Ofenatmosphäre mit Stickstoff gehen Sie vom Hoffen auf ein gutes Ergebnis zum gezielten Engineering über.

Zusammenfassungstabelle:

| Funktion | Vorteil | Schlüsselprozess |

|---|---|---|

| Inertisierung | Verhindert Oxidation und Kontamination | Verdrängt reaktiven Sauerstoff |

| Spülen | Entfernt Umgebungsluft aus der Kammer | Anfänglicher Gasfluss mit hohem Volumen |

| Abdecken | Hält eine Schutzatmosphäre aufrecht | Kontinuierlicher Niederdruckfluss |

Entwickeln Sie überragende Ergebnisse mit KINTEK Ofenlösungen

Überlassen Sie Ihre Wärmebehandlungsergebnisse nicht dem Zufall. Die Kontrolle der Ofenatmosphäre ist entscheidend für die Erzielung der von Ihnen benötigten Materialqualität, Festigkeit und Oberflächengüte.

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre genauen Bedürfnisse zugeschnitten sind. Ob Ihr Prozess eine Standard-Inertatmosphäre oder eine hochgradig angepasste Umgebung für reaktive Materialien erfordert, unsere Produktpalette – einschließlich Rohröfen, Vakuum- und Atmosphärenöfen und mehr – wird durch umfassende Anpassungsmöglichkeiten unterstützt.

Lassen Sie uns besprechen, wie wir ein Ofensystem entwerfen können, das Ihre Prozessatmosphäre perfekt steuert. Kontaktieren Sie noch heute unsere Experten für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln