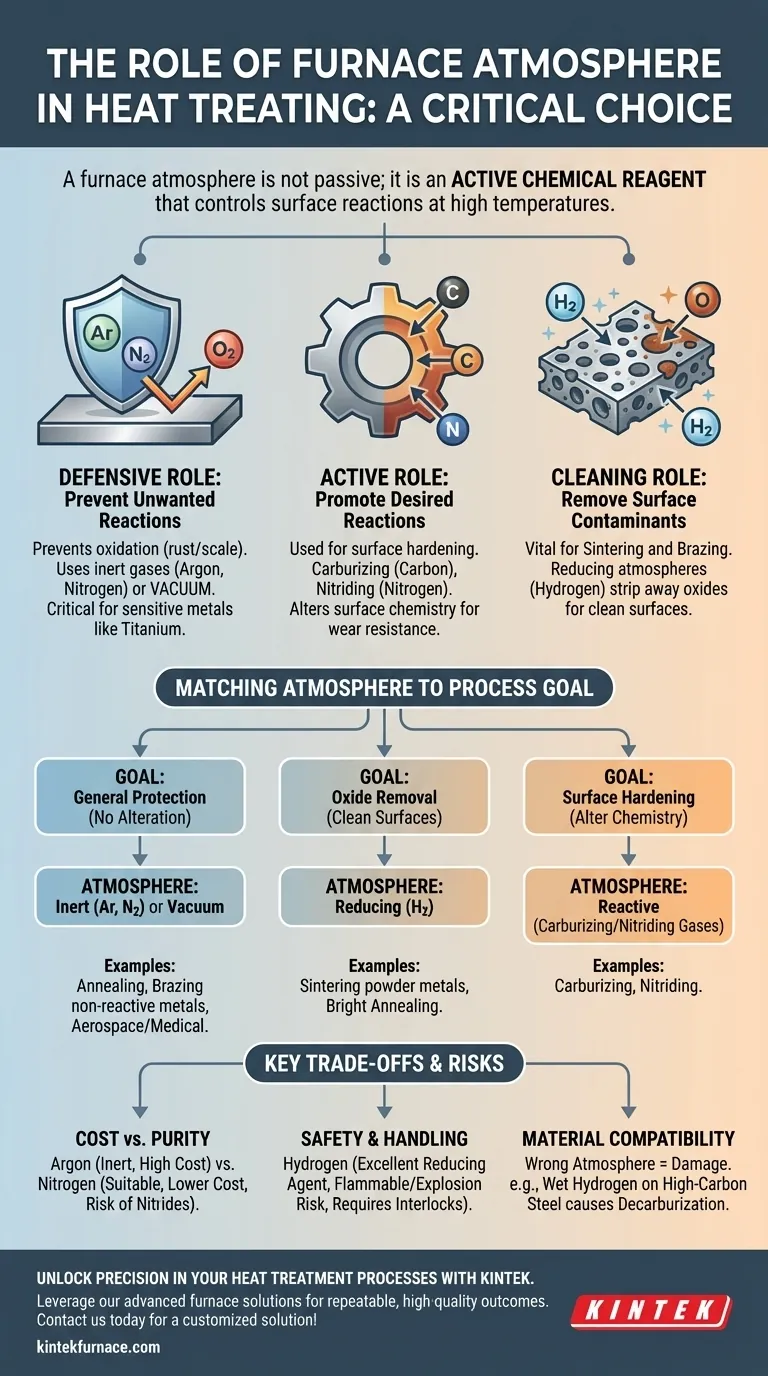

Kurz gesagt, die Wahl der Ofenatmosphäre ist entscheidend, da sie die chemischen Reaktionen, die bei hohen Temperaturen auf der Oberfläche Ihres Materials ablaufen, direkt steuert. Das Gas im Inneren eines Ofens ist nicht passiv; es ist ein aktiver Bestandteil des Wärmebehandlungsprozesses. Die falsche Atmosphäre kann zu unerwünschten Ergebnissen wie Oxidation, Versprödung oder Oberflächenentkohlung führen, wodurch das Bauteil effektiv unbrauchbar wird, während die richtige Atmosphäre unerlässlich ist, um die gewünschten Materialeigenschaften zu erzielen.

Eine Ofenatmosphäre ist nicht bloß ein Trägergas; sie ist ein aktives chemisches Reagenz. Die grundlegende Aufgabe besteht darin, eine Atmosphäre auszuwählen, die entweder chemisch neutral gegenüber Ihrem Material ist oder aktiv eine gewünschte Oberflächenreaktion fördert und gleichzeitig zerstörerische Reaktionen verhindert.

Die Kernfunktion einer Ofenatmosphäre

Im Wesentlichen ermöglicht eine kontrollierte Atmosphäre die Bestimmung der chemischen Umgebung bei erhöhten Temperaturen, wo Materialien am reaktivsten sind. Diese Kontrolle wird aus zwei Hauptgründen ausgeübt: um das Material zu schützen oder es aktiv zu verändern.

Die Schutzfunktion: Verhinderung unerwünschter Reaktionen

Die häufigste Anwendung einer Ofenatmosphäre ist der Schutz des Materials vor Luft, insbesondere vor Sauerstoff. Bei hohen Temperaturen oxidieren die meisten Metalle (rosten oder bilden Zunder), wenn sie Sauerstoff ausgesetzt sind.

Eine inerte Atmosphäre, wie eine mit Argon oder Stickstoff gefüllte Atmosphäre, wirkt wie eine Schutzhülle. Sie verdrängt den Sauerstoff, verhindert diese unerwünschten Reaktionen und sorgt dafür, dass die Oberfläche des Materials sauber und unverändert bleibt.

Ein Vakuum ist die ultimative Schutzatmosphäre, da es praktisch alle Gasmoleküle entfernt und eine Umgebung schafft, in der unerwünschte Reaktionen minimiert werden. Dies ist entscheidend für hochreaktive Metalle wie Titan.

Die aktive Funktion: Förderung erwünschter Reaktionen

Bei fortgeschritteneren Prozessen wird die Atmosphäre verwendet, um die Oberfläche eines Materials gezielt zu verändern. Das Gas wird speziell ausgewählt, um Atome an das Werkstück abzugeben.

Beispielsweise wird beim Aufkohlen (Carburizing) eine kohlenstoffreiche Atmosphäre verwendet, um Kohlenstoffatome in die Oberfläche von Stahl zu diffundieren und so eine harte, verschleißfeste Außenhülle zu erzeugen.

Ebenso wird beim Nitrieren eine stickstoffreiche Atmosphäre (oft aus dissoziiertem Ammoniak) verwendet, um harte Nitride auf der Oberfläche von Stahlbauteilen zu bilden, was die Oberflächenhärte und die Ermüdungsbeständigkeit erhöht.

Die Reinigungsfunktion: Entfernung von Oberflächenverunreinigungen

Einige Atmosphären werden wegen ihrer Fähigkeit ausgewählt, die Oberfläche des Materials zu reinigen. Dies ist bei Prozessen wie Sintern und Hartlöten von entscheidender Bedeutung, da saubere Oberflächen für starke metallurgische Bindungen erforderlich sind.

Eine reduzierende Atmosphäre, die typischerweise Wasserstoff enthält, ist hierfür außerordentlich wirksam. Der Wasserstoff reagiert aktiv mit Oxiden auf den Oberflächen von Metallpulvern oder Grundmetallen und entfernt diese, wodurch eine chemisch saubere Oberfläche entsteht, die für die Bindung bereit ist.

Anpassung der Atmosphäre an Material und Prozess

Die spezifische Kombination aus Material und Prozessziel bestimmt die optimale Atmosphäre. Es gibt nicht die eine „beste“ Wahl; es gibt nur die richtige Wahl für die jeweilige Anwendung.

Für allgemeinen Schutz: Inertgase oder Vakuum

Wenn das Ziel lediglich darin besteht, ein Material ohne Veränderung zu erhitzen, ist ein Inertgas die Standardwahl. Dies ist üblich beim Glühen von Edelstahl zur Verspannungslösung oder beim Hartlöten von Kupferkomponenten.

Ein Vakuum wird für die empfindlichsten Materialien verwendet oder wenn selbst die geringste Verunreinigung inakzeptabel ist, wie beispielsweise in der Luft- und Raumfahrt oder bei medizinischen Anwendungen.

Zum Entfernen von Oxiden: Reduzierende Atmosphären

Prozesse wie das Sintern von Metallpulvern sind auf eine reduzierende Atmosphäre angewiesen. Ohne diese blieben die einzelnen Pulverkörner mit einer Oxidschicht überzogen, was deren Verschmelzung zu einem dichten, festen Bauteil verhindert. Auch das Blankglühen von Stahl oder Kupfer verwendet eine reduzierende Atmosphäre, um ein sauberes, glänzendes Finish zu erzielen.

Zur Oberflächenhärtung: Reaktive Atmosphären

Wie bereits erwähnt, sind Prozesse wie Aufkohlen und Nitrieren vollständig auf eine reaktive Atmosphäre angewiesen, um die notwendigen Elemente (Kohlenstoff und Stickstoff) für die Oberflächenmodifikation zuzuführen. Die Zusammensetzung dieses Gases wird präzise gesteuert, um eine spezifische Einsatztiefe und Härte zu erreichen.

Verständnis der Kompromisse und Risiken

Die Wahl der Atmosphäre beinhaltet eine Abwägung zwischen Wirksamkeit, Kosten und Sicherheit. Die idealste chemische Wahl ist möglicherweise nicht immer die praktischste.

Kosten vs. Reinheit

Argon ist extrem inert, aber deutlich teurer als Stickstoff. Während Stickstoff für viele Anwendungen geeignet ist, kann er bei hohen Temperaturen mit bestimmten Metallen (wie Titan und einigen Edelstählen) reagieren und unerwünschte Nitride bilden.

Sicherheit und Handhabung

Wasserstoff ist ein hervorragendes Reduktionsmittel, aber hochentzündlich und birgt Explosionsgefahr. Öfen, die Wasserstoff verwenden, erfordern spezielle Sicherheitsverriegelungen, Belüftung und Handhabungsverfahren, was die betriebliche Komplexität und die Kosten erhöht.

Fehler bei der Materialverträglichkeit

Die Verwendung der falschen Atmosphäre kann Ihr Material aktiv beschädigen. Ein häufiger Fehler ist die Verwendung einer „nassen“ Wasserstoffatmosphäre (die Wasserdampf enthält) beim Wärmebehandeln von hochkohlenstoffhaltigem Stahl. Dies kann zu Entkohlung führen, bei der Kohlenstoff von der Stahloberfläche entfernt wird, wodurch diese weich wird und nicht ordnungsgemäß gehärtet werden kann.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von einem klaren Verständnis Ihres Materials und Ihres Endziels geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation bei nicht reaktiven Metallen liegt: Eine Stickstoffatmosphäre bietet oft die beste Balance zwischen Kosten und Leistung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Teilen oder der Bearbeitung empfindlicher Materialien liegt: Eine Argonatmosphäre oder ein Vakuum ist erforderlich, um die höchste Reinheit zu gewährleisten und jegliche Reaktion zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Reinigung von Oxiden für das Sintern oder Blankglühen liegt: Eine reduzierende Atmosphäre, die Wasserstoff enthält, ist notwendig, um Oberflächenoxide aktiv abzustreifen.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Oberflächenchemie des Materials liegt: Sie müssen eine reaktive Atmosphäre verwenden, die speziell für diesen Prozess entwickelt wurde, wie z. B. eine Aufkohlungs- oder Nitriergasmischung.

Indem Sie die Ofenatmosphäre als kritische Prozessvariable behandeln, erhalten Sie eine präzise Kontrolle über die Endeigenschaften Ihres Materials und stellen wiederholbare, qualitativ hochwertige Ergebnisse sicher.

Zusammenfassungstabelle:

| Atmosphärenart | Hauptfunktion | Häufige Anwendungen |

|---|---|---|

| Inert (z. B. Argon, Stickstoff) | Verhindert Oxidation und Kontamination | Glühen, Hartlöten nicht reaktiver Metalle |

| Vakuum | Minimiert alle Gasreaktionen | Luft- und Raumfahrt, medizinische Anwendungen mit empfindlichen Materialien |

| Reduzierend (z. B. Wasserstoff) | Entfernt Oberflächenoxide | Sintern, Blankglühen |

| Reaktiv (z. B. Aufkohlungs-, Nitriergase) | Verändert die Oberflächenchemie | Aufkohlen, Nitrieren zur Oberflächenhärtung |

Erzielen Sie Präzision in Ihren Wärmebehandlungsprozessen mit KINTEK

Haben Sie Probleme mit Materialoxidation, inkonsistenten Ergebnissen oder Oberflächenfehlern bei Ihren Hochtemperaturanwendungen? KINTEK hat die Lösung. Durch herausragende F&E und Eigenfertigung bieten wir diversen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Möglichkeiten zur Tiefenanpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Ob Sie Inertgase zum Schutz, reduzierende Gase zur Reinigung oder reaktive Umgebungen zur Oberflächenhärtung benötigen – unsere Expertise stellt sicher, dass Sie wiederholbare, qualitativ hochwertige Ergebnisse erzielen. Lassen Sie nicht zu, dass die Wahl der Atmosphäre Ihren Prozess beeinträchtigt – kontaktieren Sie uns noch heute, um zu besprechen, wie wir ein Ofensystem auf Ihre spezifischen Material- und Prozessziele zuschneiden können.

Kontaktieren Sie uns jetzt für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren