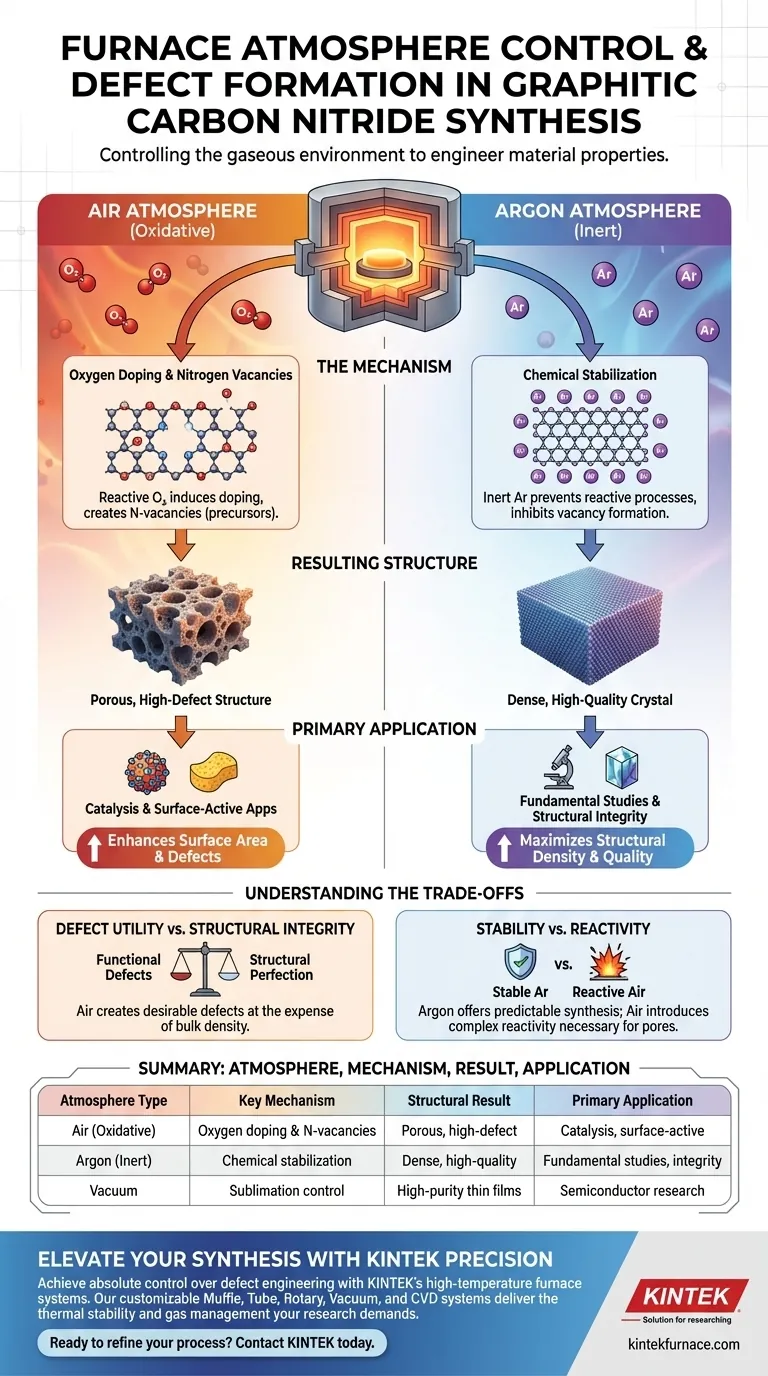

Die gasförmige Umgebung in einem Hochtemperatur-Ofen ist der primäre Steuerhebel zur Bestimmung der Defektdichte im synthetisierten graphitischen Kohlenstoffnitrid. Wenn die Synthese in einer Luftatmosphäre erfolgt, induziert die Anwesenheit von Sauerstoff eine Dotierung und erzeugt Stickstoffleerstellen, die als kritische Vorläufer für die Bildung poröser Defekte dienen. Umgekehrt verhindert die Verwendung einer inerten Argonatmosphäre diese reaktiven Prozesse und liefert eine dichtere Materialstruktur mit minimalen Defekten.

Durch die Kontrolle der Ofenatmosphäre können Sie zwischen der Erzeugung eines hochdichten Kristalls und eines stark defekten, porösen Materials wechseln. Während Inertgase die strukturelle Integrität erhalten, ist eine Luftatmosphäre erforderlich, um die spezifische Sauerstoffdotierung und die Stickstoffleerstellen zu induzieren, die für die anschließende Porenentstehung notwendig sind.

Der Mechanismus der Defektbildung

Die Rolle einer Luftatmosphäre

In einer Luftumgebung ist Sauerstoff ein aktiver Teilnehmer am Syntheseprozess. Er umgibt nicht nur die Probe, sondern interagiert chemisch mit dem sich entwickelnden Gitter. Diese Wechselwirkung induziert eine Sauerstoffdotierung innerhalb der Struktur des graphitischen Kohlenstoffnitrids.

Erzeugung von Vorläufern für Porosität

Die bedeutendste Auswirkung der Luftsynthese ist die Erzeugung von Stickstoffleerstellen. Diese Leerstellen sind nicht statisch; sie dienen als chemische Vorläufer. Während nachfolgender Ätzstufen entwickeln sich diese spezifischen Defektstellen zu ebenen porösen Defekten.

Die Rolle einer Inertatmosphäre

Wenn eine Argonatmosphäre verwendet wird, ist die Syntheseumgebung chemisch inert. Es sind keine reaktiven Gase vorhanden, die eine Dotierung induzieren oder Stickstoff aus dem Gitter entfernen könnten. Dies schaltet effektiv den Mechanismus ab, der für die Leerstellenbildung verantwortlich ist.

Ergebnis der strukturellen Dichte

Da die Inertatmosphäre die Bildung von Defektvorläufern verhindert, unterscheidet sich das resultierende Material grundlegend von luftsynthetisierten Gegenstücken. Das Endprodukt ist strukturell dichter. Es erzeugt ein Basismaterial mit deutlich weniger kristallinen Fehlern.

Verständnis der Kompromisse

Nutzen von Defekten versus strukturelle Integrität

Die Wahl der Atmosphäre ist ein Kompromiss zwischen funktionellen Defekten und struktureller Perfektion. Eine Luftatmosphäre erzeugt Defekte, die für die katalytische Aktivität oder die Oberfläche wünschenswert sein können. Dies geschieht jedoch auf Kosten der Schüttdichte und der kristallinen Ordnung des Materials.

Stabilität versus Reaktivität

Argonatmosphären bieten eine stabile, vorhersehbare Syntheseroute, die ideal für grundlegende Studien ist. Luft führt eine Reaktivität ein, die die Materialchemie verkompliziert. Obwohl diese Reaktivität für die Porenentstehung notwendig ist, erfordert sie eine präzise Kontrolle, um eine Degradation des Materials über die Nutzbarkeit hinaus zu vermeiden.

Die richtige Wahl für Ihr Syntheseziel treffen

Um die geeignete Ofenatmosphäre auszuwählen, müssen Sie die gewünschten Eigenschaften Ihres Endmaterials definieren.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Oberfläche und der Schaffung poröser Defekte liegt: Verwenden Sie eine Luftatmosphäre, um Sauerstoffdotierung und Stickstoffleerstellen zu induzieren.

- Wenn Ihr Hauptaugenmerk auf der Gewinnung einer dichten, hochwertigen Kristallstruktur liegt: Verwenden Sie eine Argonatmosphäre, um reaktive Störungen und Defektbildung zu minimieren.

Durch strategisches Wechseln zwischen oxidativen und inerten Atmosphären gehen Sie von der passiven Synthese zur aktiven Defekttechnik über.

Zusammenfassungstabelle:

| Atmosphärentyp | Schlüsselmechanismus | Strukturelles Ergebnis | Primäre Anwendung |

|---|---|---|---|

| Luft (oxidativ) | Sauerstoffdotierung & Stickstoffleerstellen | Poröse, stark defekte Struktur | Katalyse & oberflächenaktive Anwendungen |

| Argon (inert) | Chemische Stabilisierung | Dichter, hochwertiger Kristall | Grundlagenforschung & strukturelle Integrität |

| Vakuum | Sublimationskontrolle | Hochreine Dünnschichten | Halbleiterforschung |

Verbessern Sie Ihre Materialsynthese mit präziser Atmosphärenkontrolle

Die präzise Defekttechnik bei graphitischem Kohlenstoffnitrid erfordert die absolute Kontrolle, die die Hochtemperatur-Ofensysteme von KINTEK bieten. Ob Sie Stickstoffleerstellen in einer oxidativen Umgebung induzieren oder die kristalline Dichte unter Argon erhalten, unsere Ausrüstung liefert die thermische Stabilität und Gasmanagement, die Ihre Forschung erfordert.

Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf die einzigartigen Bedürfnisse von Materialwissenschaftlern und Laborfachleuten zugeschnitten sind.

Bereit, Ihren Syntheseprozess zu verfeinern? Kontaktieren Sie uns noch heute, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- New Insights In‐Plane Porous Defects Formation Mechanism of Single‐Layer Graphitic Carbon Nitride by Tetrahydrofuran Etching Reaction. DOI: 10.1002/sstr.202500259

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum sind Schutzgasöfen in der modernen Industrie unerlässlich? Erschließen Sie Reinheit und Präzision bei Hochtemperaturprozessen

- Warum sind Inertgasöfen für Graphit- und Kohlenstoffprodukte wichtig? Vermeidung von Oxidation und Gewährleistung von Hochleistungsergebnissen

- Was sind die Vorteile von Kammeröfen mit kontrollierter Atmosphäre gegenüber Röhrenöfen? Überlegene Prozesskontrolle für empfindliche Materialien

- Warum ist eine hochreine Argonatmosphäre beim mechanischen Mahlen von Kobaltbasis-Superlegierungspulvern erforderlich?

- Was sind die Vorteile der Verwendung eines Ofens mit inerter Atmosphäre? Erreichen Sie Reinheit, Effizienz und Sicherheit bei der Wärmebehandlung

- Warum wird eine Argonatmosphäre verwendet? Gewährleistung der Materialreinheit bei Hochtemperaturprozessen

- Wie funktioniert das Heizsystem eines programmiergesteuerten Atmosphärenofens? Entsperren Sie präzises Heizen für Ihr Labor

- Wie werden Inertgasöfen in der Materialwissenschaft eingesetzt? Vermeidung von Oxidation für überlegene Materialintegrität