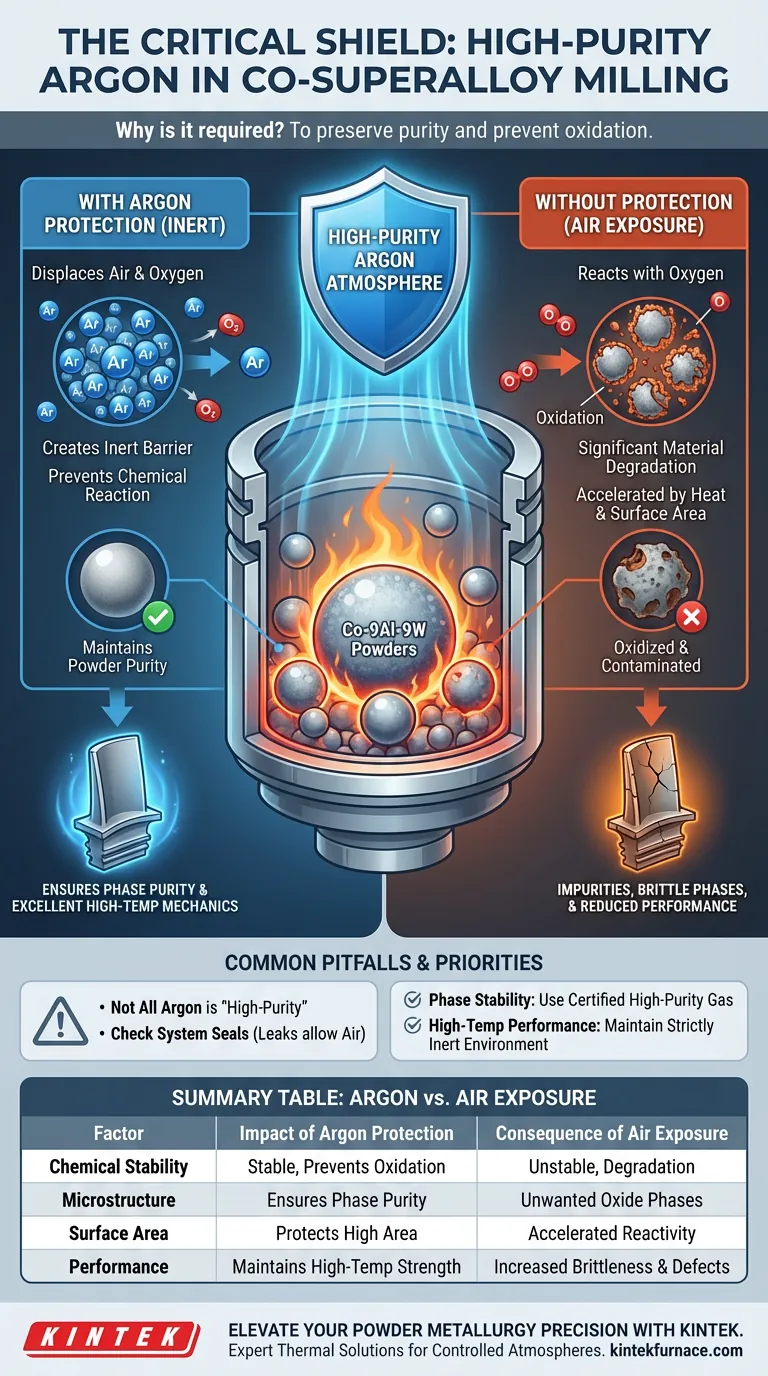

Hochreines Argon wirkt als entscheidender Schutzschild. Beim mechanischen Mahlen von Kobaltbasis-Superlegierungspulvern (speziell Co-9Al-9W) verhindert diese inerte Atmosphäre, dass das Rohmaterial chemisch mit dem Sauerstoff in der Luft reagiert. Ohne diesen Schutz würden die Pulver erheblich oxidieren, was die Eigenschaften des Materials effektiv ruinieren würde, noch bevor die Konsolidierung beginnt.

Kernpunkt: Die Hauptfunktion der Argonatmosphäre besteht darin, die Reinheit des Pulvers während des Hochenergie-Mahlprozesses zu erhalten. Dieser Schutz ist unbedingt erforderlich, um sicherzustellen, dass die endgültigen gesinterten Bauteile die richtige Phasenreinheit aufweisen und bei hohen Betriebstemperaturen ausgezeichnete mechanische Eigenschaften beibehalten.

Die Mechanik der Kontamination

Verhinderung chemischer Reaktionen

Kobaltbasis-Superlegierungspulver sind chemisch reaktiv. Wenn sie während des Mahlens normaler Luft ausgesetzt werden, reagieren sie leicht mit Sauerstoff.

Die Argonatmosphäre verdrängt die Luft und schafft eine inerte Umgebung. Diese Isolierung blockiert effektiv den Oxidationsweg, der das Pulver andernfalls abbauen würde.

Die Rolle der Mahldauer

Mechanisches Mahlen ist oft ein langwieriger Prozess. Je länger das Material verarbeitet wird, desto höher ist die Wahrscheinlichkeit, dass es Umweltkontaminationen ausgesetzt ist.

Hochreines Argon hält während des gesamten Mahlzyklus eine konsistente, nicht reaktive Barriere aufrecht und neutralisiert das Risiko, das mit verlängerten Verarbeitungszeiten verbunden ist.

Kompensation von Oberfläche und Wärme

Während sich die primäre Referenz auf die chemische Reaktion konzentriert, ist es wichtig, den physikalischen Zustand des Pulvers zu verstehen.

Beim Mahlen entstehen hohe spezifische Oberflächen und durch Stöße wird Wärme erzeugt. Diese beiden Faktoren – Wärme und erhöhte Oberflächenexposition – beschleunigen die chemische Reaktivität erheblich und machen die schützende Argonatmosphäre unverzichtbar.

Auswirkungen auf die Qualität des Endprodukts

Gewährleistung der Phasenreinheit

Das ultimative Ziel des Mahlens dieser Pulver ist die Vorbereitung für das Sintern zu festen Bauteilen.

Wenn das Pulver während des Mahlens oxidiert, werden Verunreinigungen eingebracht, die die Mikrostruktur verändern. Die Verwendung von Argon stellt sicher, dass die Phasenreinheit des Endprodukts durch das Legierungsdesign bestimmt wird und nicht durch versehentliche Kontamination.

Erhaltung der Hochtemperaturmechanik

Kobaltbasis-Superlegierungen werden für ihre Leistung bei extremer Hitze geschätzt.

Oxidation wirkt als Defekt. Durch die Verhinderung der Sauerstoffaufnahme während des Mahlens stellt die Argonatmosphäre sicher, dass die endgültigen Teile die ausgezeichneten mechanischen Eigenschaften behalten, die für Hochtemperaturanwendungen erforderlich sind.

Häufige Fallstricke, die es zu vermeiden gilt

Die Anforderung "Hochrein"

Die Verwendung von industriellem Standardargon ist für Superlegierungen oft nicht ausreichend. Das Gas muss "hochrein" sein, um sicherzustellen, dass Spuren von Feuchtigkeit oder Sauerstoff im Gas selbst keine Kontamination verursachen.

Risiken für die Systemintegrität

Da das Mahlen Vibrationen und lange Dauern beinhaltet, sind die mechanischen Dichtungen des Mahlbehälters potenzielle Fehlerquellen. Selbst mit hochreinem Argon im Inneren kann eine schlechte Abdichtung zum Eindringen von Luft führen, wodurch die Schutzatmosphäre nutzlos wird.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres pulvermetallurgischen Prozesses zu gewährleisten, beachten Sie die folgenden Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Phasenstabilität liegt: Stellen Sie sicher, dass Ihre Argonquelle zertifiziert hochrein ist, um die Bildung von Oxidphasen zu verhindern, die die Mikrostruktur der Legierung stören.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsfähigkeit liegt: Sorgen Sie für eine strikt inerte Umgebung, um Versprödung zu vermeiden und sicherzustellen, dass das Endprodukt thermischen Belastungen standhält.

Kontrollieren Sie die Atmosphäre im Mahlstadium, um die Integrität Ihres Endprodukts zu gewährleisten.

Zusammenfassungstabelle:

| Faktor | Auswirkung des Argonschutzes | Folge der Luftexposition |

|---|---|---|

| Chemische Stabilität | Verhindert die Oxidation von Co-9Al-9W | Erhebliche Materialdegradation |

| Mikrostruktur | Gewährleistet Phasenreinheit nach dem Sintern | Bildung unerwünschter Oxidphasen |

| Oberfläche | Schützt hohe spezifische Oberflächen | Beschleunigte chemische Reaktivität |

| Leistung | Erhält die Hochtemperaturfestigkeit | Erhöhte Sprödigkeit und Defekte |

Verbessern Sie Ihre Präzision in der Pulvermetallurgie mit KINTEK

Lassen Sie nicht zu, dass Oxidation die Leistung Ihrer Legierung beeinträchtigt. Bei KINTEK verstehen wir, dass Hochleistungsmaterialien wie Kobaltbasis-Superlegierungen eine absolute Umgebungssteuerung erfordern. Mit Unterstützung von Experten in Forschung und Entwicklung und Weltklasse-Fertigung bieten wir Hochleistungs-Muffel-, Rohr- und Vakuumsysteme, die speziell entwickelt wurden, um die hochreinen Atmosphären aufrechtzuerhalten, die Ihre Forschung benötigt.

Ob Sie Standard-Hochtemperaturöfen für Labore oder vollständig anpassbare Systeme für einzigartige Mahl- und Sinteranforderungen benötigen, unser Ingenieurteam steht bereit, Ihren Erfolg zu unterstützen.

Kontaktieren Sie uns noch heute, um Ihre ideale thermische Lösung zu finden

Visuelle Anleitung

Referenzen

- Mónica Campos, J. M. Torralba. Enhancement of γ/γ’ Microstructured Cobalt Superalloys Produced from Atomized Powder by Creating a Harmonic Structure. DOI: 10.3390/met14010070

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Welche Dichtungsmerkmale weisen kastenförmige Atmosphäreöfen typischerweise auf? Unerlässlich für eine präzise Atmosphärenkontrolle

- Was ist die Funktion eines Labor-Kalzinierungsofens bei der CoO-Synthese? Hochleistungsfähige Nanopartikel entwickeln

- Warum ist ein hochpräziser Temperofen für Glasfasern notwendig? Steuerung des Nanopartikelwachstums für Spitzenleistung

- Warum ist Wärmebehandlung unter inerter Atmosphäre für Stahl wichtig? Oxidation verhindern für überlegene Oberflächengüte und Leistung

- Warum ist die Ofenatmosphärenkontrolle bei Wärmebehandlungsprozessen wichtig? Präzision und Qualität bei der Materialverarbeitung sichern

- Welche Umweltvorteile bieten Ofenatmosphären? Emissionen und Abfall reduzieren durch fortschrittliche Steuerung

- Welche Merkmale machen den experimentellen Muffelofen mit Schutzgasatmosphäre einfach zu bedienen? Entdecken Sie intuitive Steuerung und Automatisierung

- Welche atmosphärische Umgebung ist für das katalytische Entbinden von MIM erforderlich? Erreichen Sie 99,999 % Reinheit für perfekte Metallteile