Für jede Stahlanwendung, bei der die Oberflächengüte und -integrität entscheidend sind, ist die Wärmebehandlung unter inerter Atmosphäre nicht nur vorteilhaft – sie ist unerlässlich. Der Prozess schützt Stahl vor Hochtemperatur-Oxidation und Zunderbildung, indem reaktiver Sauerstoff durch ein nicht-reaktives Gas wie Stickstoff ersetzt wird. Dies stellt sicher, dass das fertige Bauteil die Konstruktionsspezifikationen für Oberfläche, Abmessungen und mechanische Eigenschaften ohne kostspielige Nachbearbeitung erfüllt.

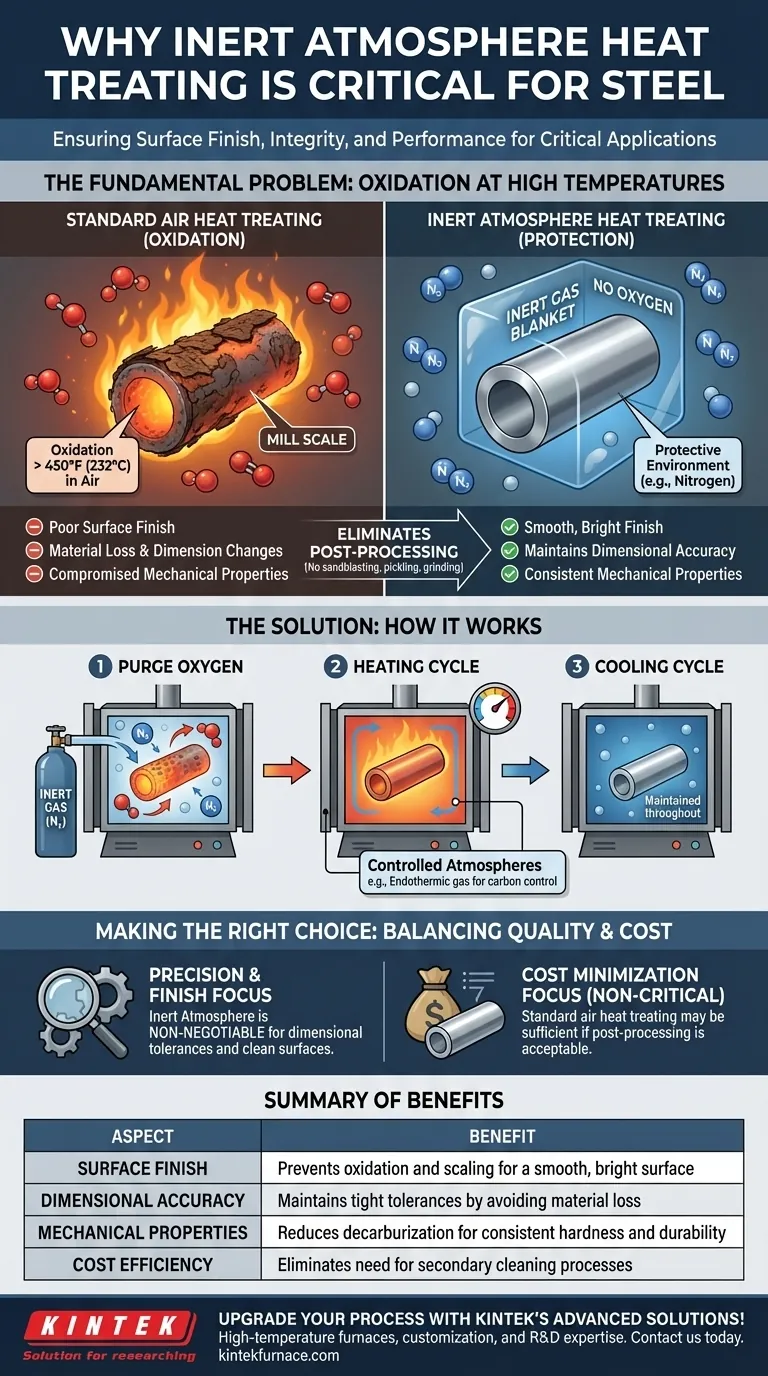

Die Wärmebehandlung von Stahl in normaler Luft führt zu Oxidation, wodurch sich eine raue, spröde Zunderschicht bildet, die die Oberflächengüte, Maßhaltigkeit und mechanischen Eigenschaften beeinträchtigt. Die Behandlung unter inerter Atmosphäre löst dieses Problem, indem sie eine schützende Umgebung schafft und die beabsichtigte Qualität des Stahls vom Ofen bis zur Endmontage bewahrt.

Das Grundproblem: Oxidation bei hohen Temperaturen

Was ist Oxidation und Zunderbildung?

Wenn Stahl in Anwesenheit von Sauerstoff auf über ca. 450 °F (232 °C) erhitzt wird, findet eine chemische Reaktion statt. Diese Reaktion, bekannt als Oxidation, bildet eine Schicht aus Eisenoxiden auf der Oberfläche des Bauteils.

Diese Schicht wird üblicherweise als Walzzunder bezeichnet. Sie ist typischerweise dunkel, schuppig und spröde und haftet schlecht am darunterliegenden Stahl.

Die Folgen der Zunderbildung

Die Zunderbildung ist nicht nur ein kosmetisches Problem. Sie beeinträchtigt die Qualität des Bauteils auf verschiedene Weisen direkt.

Erstens führt sie zu einer schlechten Oberflächengüte, was für Teile, die ein glattes oder poliertes Aussehen erfordern, inakzeptabel ist. Zweitens, da Zunder aus dem Stahl selbst gebildet wird, führt seine Bildung zu Materialverlust und verändert die endgültigen Abmessungen des Teils, wodurch enge Toleranzen beeinträchtigt werden.

Schließlich kann die ungleichmäßige, schuppige Schicht Oberflächenfehler verdecken und die mechanischen Eigenschaften der Stahloberfläche negativ beeinflussen.

Die Notwendigkeit der Nachbearbeitung

Um Zunder zu entfernen, müssen in Luft wärmebehandelte Teile sekundäre Reinigungsverfahren durchlaufen. Diese Prozesse, wie Sandstrahlen, chemisches Beizen oder Schleifen, erhöhen den Zeitaufwand, die Kosten und die Komplexität des Fertigungsprozesses erheblich.

Wie die Behandlung unter inerter Atmosphäre das Problem löst

Das Kernprinzip: Entfernen von Sauerstoff

Die Wärmebehandlung unter inerter Atmosphäre wirkt, indem sie die Hauptursache der Oxidation direkt angeht: die Anwesenheit von Sauerstoff. Der Prozess findet in einem versiegelten Ofen oder Brennofen statt.

Vor dem Erhitzen wird die sauerstoffreiche Luft gespült und durch ein hochreines, nicht-reaktives (inertes) Gas, am häufigsten Stickstoff, ersetzt. Dies schafft eine Schutzdecke um das Bauteil.

Der Schritt-für-Schritt-Prozess

Das Verfahren ist unkompliziert, erfordert aber präzise Kontrolle. Zuerst wird die Ofenkammer mit dem inerten Gas gespült, bis der Sauerstoffgehalt auf ein vernachlässigbares Minimum reduziert ist.

Danach beginnt der Heizzyklus, der das Teil auf die erforderliche Temperatur für die angegebene Zeit bringt. Diese Schutzatmosphäre wird während des gesamten Heiz- und Kühlzyklus aufrechterhalten, um zu verhindern, dass Sauerstoff wieder eindringt und mit dem heißen Stahl reagiert.

Nicht nur „inert“: Verständnis von Schutzgasatmosphären

Obwohl ein wirklich inertes Gas wie Stickstoff oder Argon zum Schutz verwendet wird, ist es wichtig, andere Arten von „kontrollierten“ Atmosphären zu kennen.

Zum Beispiel wird auch ein endothermes Gasgemisch (enthaltend Wasserstoff, Kohlenmonoxid und Stickstoff) verwendet. Diese Art von Atmosphäre ist nicht streng inert; das Kohlenmonoxid und der Wasserstoff sind reaktiv. Sie verhindert nicht nur Oxidation, sondern kann auch präzise gesteuert werden, um den Kohlenstoffverlust von der Stahloberfläche (Entkohlung) zu verhindern oder sogar Kohlenstoff hinzuzufügen (Aufkohlung).

Die Kompromisse verstehen

Erhöhte Kosten und Komplexität

Der primäre Kompromiss sind die Kosten. Öfen mit inerter Atmosphäre sind komplexer und teurer in Bau und Betrieb als Standardluftöfen. Die laufenden Kosten für den Kauf von hochreinem Inertgas erhöhen ebenfalls die Betriebskosten.

Gasreinheit ist entscheidend

Die Wirksamkeit des Prozesses hängt vollständig von der Reinheit der inerten Atmosphäre ab. Eine undichte Ofendichtung oder eine kontaminierte Gasversorgung kann das Eindringen geringer Mengen Sauerstoff ermöglichen, was zu Verfärbungen oder leichter Oxidation führt und den Zweck des Prozesses zunichtemacht.

Nicht immer notwendig

Für große, unkritische Strukturbauteile, bei denen die Oberflächengüte irrelevant ist und geringe Dimensionsänderungen akzeptabel sind, kann eine Standard-Wärmebehandlung an Luft eine kostengünstigere Lösung sein.

Die richtige Wahl für Ihren Stahl treffen

Die Wahl des richtigen thermischen Prozesses erfordert eine Abwägung zwischen der gewünschten Qualität und den Kosten.

- Wenn Ihr Hauptaugenmerk auf Präzision und Oberflächengüte liegt: Eine Behandlung unter inerter Atmosphäre ist unerlässlich, um Maßtoleranzen einzuhalten und eine saubere, glänzende Oberfläche für den sofortigen Einsatz zu liefern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung liegt: Der Prozess ist entscheidend, um Oberflächenentkohlung zu verhindern, was eine gleichmäßige Härte, Verschleißfestigkeit und Lebensdauer gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Kosten für unkritische Teile liegt: Eine Standard-Wärmebehandlung an Luft kann ausreichend sein, wenn Sie die Nachbearbeitung und geringfügige Dimensionsänderungen in Kauf nehmen können.

Letztendlich ist die Auswahl des geeigneten Wärmebehandlungsprozesses eine kritische technische Entscheidung, die sich direkt auf die Endqualität, Leistung und Kosten Ihres Bauteils auswirkt.

Zusammenfassungstabelle:

| Aspekt | Vorteil |

|---|---|

| Oberflächengüte | Verhindert Oxidation und Zunderbildung für eine glatte, glänzende Oberfläche |

| Maßhaltigkeit | Hält enge Toleranzen durch Vermeidung von Materialverlust ein |

| Mechanische Eigenschaften | Reduziert Entkohlung für gleichmäßige Härte und Haltbarkeit |

| Kosteneffizienz | Eliminiert die Notwendigkeit sekundärer Reinigungsprozesse wie Sandstrahlen |

Verbessern Sie Ihren Wärmebehandlungsprozess für Stahl mit den fortschrittlichen Lösungen von KINTEK! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir vielfältigen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um Qualität und Effizienz in Ihren Abläufen zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln