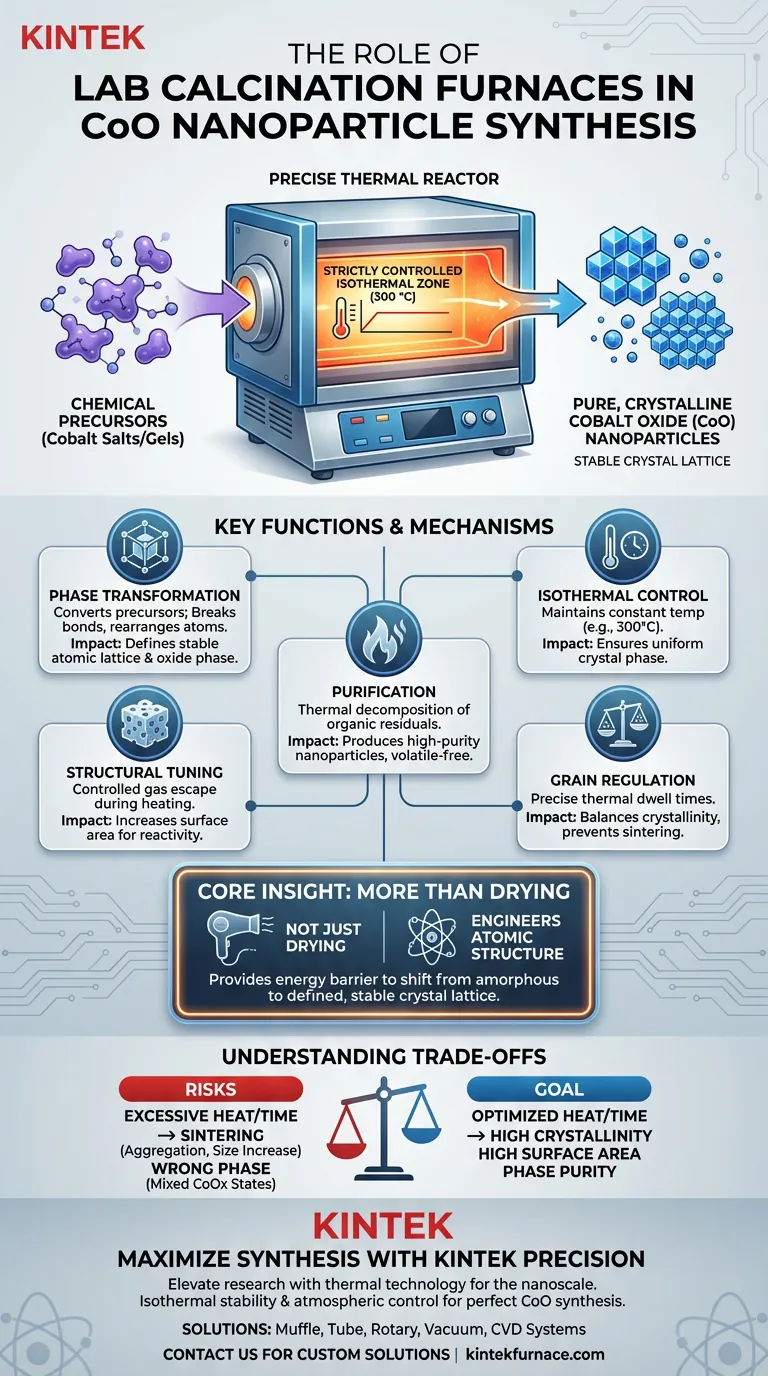

Ein Labor-Kalzinierungsofen dient als präziser thermischer Reaktor, der erforderlich ist, um chemische Vorläufer in stabile Kobaltoxid (CoO)-Nanopartikel umzuwandeln. Durch die Aufrechterhaltung streng kontrollierter thermodynamischer Bedingungen – insbesondere isothermer Erwärmung um 300 °C – treibt der Ofen die vollständige Umwandlung von Kobaltsalz-Niederschlägen in eine reine, kristalline Oxidphase voran und eliminiert gleichzeitig flüchtige Rückstände.

Kern Erkenntnis: Der Ofen trocknet das Material nicht einfach nur; er entwickelt die atomare Struktur des Materials. Er liefert die Energiebarriere, die benötigt wird, um die Substanz von einem amorphen oder Vorläuferzustand in ein definiertes, stabiles Kristallgitter zu überführen und sicherzustellen, dass die endgültigen Nanopartikel die erforderliche Reinheit und physikalischen Eigenschaften aufweisen.

Der Mechanismus der Phasentransformation

Umwandlung von Vorläufern in Kristalle

Die Hauptfunktion des Ofens ist die Ermöglichung einer Festkörperreaktion. Chemische Vorläufer, oft Kobaltsalze oder Gele, sind im Vergleich zum gewünschten Oxid thermodynamisch instabil. Der Ofen liefert die thermische Energie, die erforderlich ist, um die chemischen Bindungen des Vorläufers zu brechen und die Atome in die stabile kristalline Struktur von Kobaltoxid (CoO) umzuordnen.

Präzise thermodynamische Kontrolle

Die Erzielung hochwertiger Nanopartikel erfordert mehr als nur hohe Hitze; sie erfordert isotherme Stabilität. Der Ofen schafft eine gleichmäßige Umgebung, in der die Temperatur konstant gehalten wird (z. B. bei 300 °C). Dies stellt sicher, dass jedes Teilchen in der Charge die gleiche thermische Geschichte durchläuft, was zu einer einheitlichen Kristallphase anstelle einer Mischung aus unter- und überreagiertem Material führt.

Reinigung und strukturelle Verbesserung

Entfernung flüchtiger Verunreinigungen

Während der Synthese werden Vorläufer oft mit Lösungsmitteln, Tensiden oder organischen Stabilisatoren gemischt. Der Kalzinierungsofen fungiert als Reinigungskammer. Durch kontinuierliche Hochtemperatur-Oxidation verbrennen die streng kontrollierte Erwärmung diese restlichen organischen Komponenten und flüchtigen Verunreinigungen ab. Dies ist entscheidend für die Gewinnung hochreiner Nanopartikel, die frei von Verunreinigungen sind, welche die Leistung beeinträchtigen könnten.

Entwicklung der Oberfläche

Wenn Restgase und flüchtige Bestandteile während der Erwärmung aus dem Material entweichen, hinterlassen sie oft Hohlräume. Dieser Prozess kann eine poröse, schwammartige Struktur innerhalb der Nanopartikel erzeugen. Diese Erhöhung der spezifischen Oberfläche ist entscheidend für Anwendungen, die eine hohe Reaktivität erfordern, wie z. B. Katalyse, bei der eine größere freiliegende Oberfläche eine bessere Leistung bedeutet.

Verständnis der Kompromisse

Das Gleichgewicht zwischen Kristallinität und Aggregation

Während höhere Temperaturen oder längere Verweilzeiten die Kristallinität verbessern und mehr Verunreinigungen entfernen, bergen sie auch Risiken. Übermäßige Hitze kann dazu führen, dass die Nanopartikel sintern (verschmelzen), was zu einer signifikanten Erhöhung der Korngröße und einem Verlust der gewünschten Nanometer-Oberfläche führt.

Risiken der Phasenstabilität

Kobalt kann in mehreren Oxidationsstufen vorliegen (z. B. CoO, Co3O4). Die Atmosphäre und die Temperaturpräzision des Ofens sind die einzigen Schutzmaßnahmen gegen die Bildung der falschen Phase. Ungenaue Temperaturkontrolle oder ungleichmäßige Erwärmung kann zu Mischphasenmaterialien führen, was die elektronischen oder magnetischen Eigenschaften des Endprodukts beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Kobaltoxid-Synthese zu optimieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Leistungskennzahlen ab:

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und perfekter Kristallinität liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher isothermer Stabilität, um eine vollständige organische Zersetzung und eine gleichmäßige Anordnung des Kristallgitters zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf katalytischer Aktivität liegt: Konzentrieren Sie sich auf die Aufheizrate und die Dynamik des Gasaustritts; eine kontrollierte Freisetzung von flüchtigen Stoffen schafft die poröse Struktur, die für eine maximale Oberfläche erforderlich ist.

Der Labor-Kalzinierungsofen ist das entscheidende Werkzeug, das die Lücke zwischen rohem chemischem Potenzial und funktionalen Hochleistungs-Nanomaterialien schließt.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Auswirkung auf CoO-Nanopartikel |

|---|---|---|

| Phasentransformation | Wandelt Kobaltvorläufer in kristalline Strukturen um | Definiert stabiles Atomgitter und Oxidphase |

| Isotherme Kontrolle | Hält konstante Temperatur (z. B. 300 °C) | Gewährleistet eine einheitliche Kristallphase über die gesamte Charge |

| Reinigung | Thermische Zersetzung organischer Rückstände | Erzeugt hochreine Nanopartikel, frei von flüchtigen Stoffen |

| Strukturelle Abstimmung | Kontrollierter Gasaustritt während der Erwärmung | Erhöht die Oberfläche für katalytische Reaktivität |

| Kornregelung | Präzise thermische Verweilzeiten | Balanciert Kristallinität mit Verhinderung von Sintern |

Maximieren Sie Ihre Material-Synthese mit KINTEK Präzision

Verbessern Sie Ihre Forschung und Produktion mit thermischer Technologie, die für den Nanobereich entwickelt wurde. Ob Sie Katalysatoren oder elektronische Materialien entwickeln, KINTEK bietet die isotherme Stabilität und atmosphärische Kontrolle, die für eine perfekte Kobaltoxid-Synthese erforderlich sind.

Unterstützt durch exzellente F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Alle unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen thermodynamischen Bedürfnisse zu erfüllen.

Bereit, überlegene Kristallinität und Reinheit zu erzielen? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Kyfti Yolanda Siburian, Agung Nugroho. Effect of CoO loading on electrochemical properties of activated carbon from sugarcane bagasse. DOI: 10.5599/jese.2439

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die primären industriellen Anwendungen von Atmosphärenöfen? Essentiell für die Hochtemperatur-Materialbearbeitung

- Welche Herausforderungen sind mit der Verwendung inerter Atmosphären verbunden? Kosten, Sicherheit und Komplexität überwinden

- Welche maximale Temperatur kann ein Niedervakuum-Atmosphärenofen erreichen? Erschließen Sie Präzisions-Wärmebehandlungslösungen

- Wie aktiviert ein industrieller Kammerwiderstandsofen TiO2/ZSM-5-Katalysatoren? Experteneinschätzungen zur Kalzinierung

- Welche Branchen profitieren von der Vielseitigkeit von Retortenöfen? Präzise Hitze- und Atmosphärenkontrolle freischalten

- Welche Schutzfunktion erfüllt ein konstanter Fluss von Inertgas bei der Sinterung unter dynamischer Atmosphäre? Verbesserung der Materialintegrität

- Wie nützt ein Atmosphäreofen der metallurgischen Industrie? Verbesserung der Materialqualität und Effizienz

- Warum werden Luft- und Stickstoffatmosphären beim Nachglühen von CZTS verglichen? Sauerstoffwirkung isolieren für höhere Effizienz