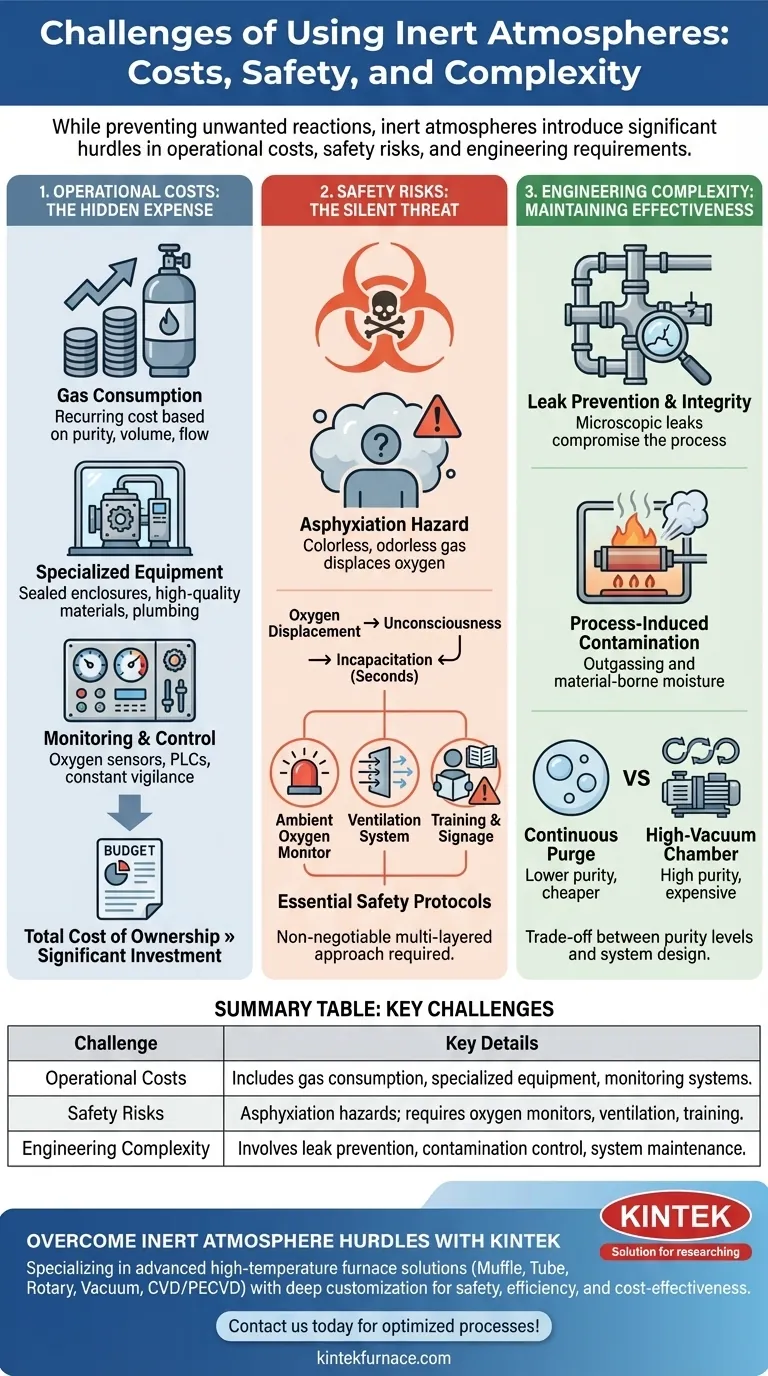

Obwohl sie äußerst wirksam zur Verhinderung unerwünschter chemischer Reaktionen sind, sind die Hauptherausforderungen bei der Verwendung inerter Atmosphären erhebliche Betriebskosten, kritische Sicherheitsrisiken wie Erstickung und die technische Komplexität, die für ihre effektive Implementierung und Wartung erforderlich ist. Dies sind keine geringfügigen Überlegungen, sondern grundlegende Hürden, die bei jeder Systemkonstruktion bewältigt werden müssen.

Die Kernherausforderung besteht nicht einfach darin, ein Inertgas einzuleiten, sondern ein komplettes System zu konstruieren, das zuverlässig eine nicht reaktive Umgebung aufrechterhalten kann, während gleichzeitig die Sicherheit des Personals gewährleistet und die kontinuierlichen Betriebskosten verwaltet werden.

Die versteckten Kosten: Über das Gas selbst hinaus

Die Einführung einer inerten Atmosphäre ist eine Investition, die weit über den Preis von Stickstoff- oder Argongas hinausgeht. Die gesamten Eigentumskosten werden oft durch die unterstützende Infrastruktur bestimmt.

Direkter Gasverbrauch

Der Preis des Inertgases ist eine wiederkehrende Betriebsausgabe. Die Kosten werden durch den erforderlichen Reinheitsgrad, das benötigte Volumen und die Durchflussrate bestimmt, die erforderlich ist, um Sauerstoff zu verdrängen und eventuelle Systemlecks auszugleichen.

Spezialisierte Ausrüstung und Infrastruktur

Standardausrüstung ist selten ausreichend. Das Erreichen einer inerten Umgebung erfordert oft versiegelte Gehäuse wie Handschuhkästen, speziell entwickelte Wärmebehandlungsofen oder Vakuumsysteme, die zuerst die Umgebungsluft entfernen können, bevor sie mit dem Inertgas wieder aufgefüllt wird.

Dazu gehören spezialisierte Rohrleitungen, hochwertige Dichtungen und nicht reaktive Materialien, um Kontamination und Lecks zu verhindern, was alles erhebliche Investitionskosten verursacht.

Überwachungs- und Kontrollsysteme

Man kann nicht einfach eine Kammer füllen und auf das Beste hoffen. Die Aufrechterhaltung der Atmosphäre erfordert ständige Wachsamkeit, typischerweise durch automatisierte Systeme. Dies bedeutet Investitionen in Sauerstoffsensoren, Manometer und programmierbare Logiksteuerungen (SPS), um Gasflüsse und Spülzyklen zu steuern.

Das stille Risiko: Umgang mit Erstickungsgefahren

Die schwerwiegendste Herausforderung ist das Risiko für das menschliche Leben. Da Inertgase Sauerstoff verdrängen, stellen sie in jedem geschlossenen oder schlecht belüfteten Raum eine unmittelbare und stille Bedrohung dar.

Die Gefahr der Sauerstoffverdrängung

Inertgase wie Stickstoff und Argon sind farb- und geruchlos. Sie lösen keine Erstickungsgefühle oder andere Warnsignale des Körpers aus, bevor eine Person das Bewusstsein verliert. Eine Person kann in eine sauerstoffarme Umgebung eintreten und innerhalb von Sekunden handlungsunfähig werden.

Wesentliche Sicherheitsprotokolle

Die Minderung dieses Risikos ist nicht verhandelbar. Es erfordert einen mehrschichtigen Sicherheitsansatz, einschließlich Umgebungs-Sauerstoffmonitoren mit Alarmen, robuster Belüftungssysteme, klarer Warnschilder und rigoroser Schulung für alle Mitarbeiter, die in der Nähe der Geräte arbeiten.

Die technische Hürde: Aufrechterhaltung der Wirksamkeit

Eine inerte Atmosphäre zu schaffen ist eine Herausforderung; ihre Reinheit während des Betriebs aufrechtzuerhalten, ist eine ganz andere. Die Wirksamkeit des Systems wird ständig durch Kontamination bedroht.

Der ständige Kampf gegen Lecks

Selbst mikroskopisch kleine Lecks in Dichtungen, Schweißnähten oder Anschlüssen können das Eindringen von atmosphärischem Sauerstoff in die Kammer ermöglichen und den gesamten Prozess beeinträchtigen. Die Konstruktion, der Bau und die Wartung eines absolut dichten Systems sind eine erhebliche technische Anstrengung.

Prozessbedingte Kontamination

Der Prozess selbst kann eine Kontaminationsquelle sein. Materialien, die in die Kammer eingebracht werden, können absorbierte Feuchtigkeit und Luft mit sich führen, die dann freigesetzt wird. Das Erhitzen von Komponenten kann auch dazu führen, dass sie "ausgasen" und eingeschlossene Gase freisetzen, die die inerte Umgebung verunreinigen.

Der Kompromiss zwischen Reinheit und Komplexität

Einfachere Methoden wie kontinuierliches Gasblubbern oder Spülen sind möglicherweise kostengünstiger, aber oft weniger effektiv bei der Erreichung sehr niedriger Sauerstoffwerte. Hochreine Anwendungen erfordern komplexere und teurere Systeme, wie z. B. eine Hochvakuumanlage, die mehrmals abgepumpt und wieder aufgefüllt wird, um die Reinheit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie zur Implementierung einer inerten Atmosphäre muss auf Ihre spezifischen technischen Anforderungen und Sicherheitspflichten abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf absoluter Reinheit für empfindliche Elektronik oder chemische Synthese liegt: Sie müssen in ein hochintegres, abgedichtetes System wie einen Handschuhkasten oder einen Vakuumofen mit kontinuierlicher Sauerstoffüberwachung investieren.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Massenoxidation bei Prozessen wie Schweißen oder Wärmebehandlung liegt: Ein kontinuierliches Spülsystem kann ausreichend sein, aber Sie müssen dessen Wirksamkeit validieren und robuste Sicherheitsüberwachung für das Personal priorisieren.

- Wenn Ihr Hauptaugenmerk in jeder Anwendung auf Sicherheit liegt: Nicht verhandelbare Elemente sind Umgebungs-Sauerstoffmonitore, technische Belüftung und umfassende Personalschulung über die Gefahren der Erstickung.

Letztendlich hängt eine erfolgreiche Inertisierungsstrategie davon ab, die Atmosphäre nicht als einfache Versorgungseinrichtung, sondern als kritisches, konstruiertes System zu behandeln.

Zusammenfassungstabelle:

| Herausforderung | Wichtige Details |

|---|---|

| Betriebskosten | Umfasst Gasverbrauch, Spezialausrüstung (z. B. abgedichtete Gehäuse) und Überwachungssysteme (z. B. Sauerstoffsensoren). |

| Sicherheitsrisiken | Erstickungsgefahren durch Sauerstoffverdrängung; erfordert Sauerstoffmonitore, Belüftung und Schulung. |

| Technische Komplexität | Beinhaltet Leckvermeidung, Kontaminationskontrolle und Systemwartung für Reinheit und Wirksamkeit. |

Haben Sie Probleme mit Herausforderungen inerter Atmosphären in Ihrem Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit hervorragender F&E und interner Fertigung bieten wir tiefe Anpassungen, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und Sicherheit, Effizienz und Kosteneffektivität zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, diese Hürden zu überwinden und Ihre Prozesse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern