In der Metallurgie liegt der Hauptvorteil eines Atmosphäreofens in seiner Fähigkeit, während der Wärmebehandlung eine präzise kontrollierte chemische Umgebung zu schaffen. Diese Kontrolle verhindert zerstörerische Reaktionen wie Oxidation und ermöglicht gezielte Oberflächenmodifikationen, was zu Materialien mit überlegener Festigkeit, Reinheit und spezifischen Leistungseigenschaften führt, die bei Erhitzung an der Luft unmöglich zu erreichen wären.

Die größte Herausforderung in der Hochtemperaturmetallurgie besteht darin, dass die Umgebungsluft das Metall chemisch angreift und Zunderbildung und Degradation verursacht. Ein Atmosphäreofen löst dies, indem er die Luft durch eine spezifische, kontrollierte Gasmischung ersetzt, wodurch Sie die vollständige Kontrolle über die endgültigen Materialeigenschaften erhalten.

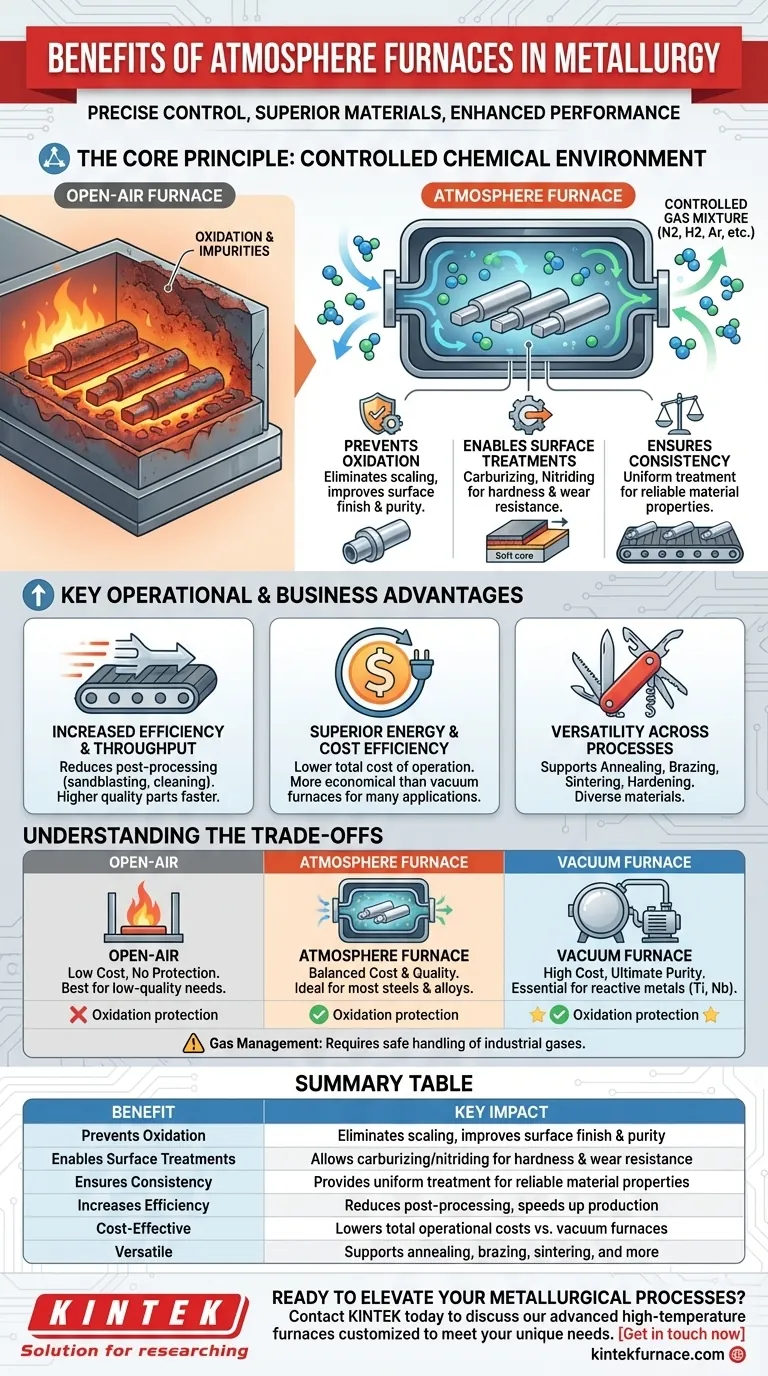

Das Grundprinzip: Kontrolle über die chemische Umgebung gewinnen

Das Erhitzen von Metall in Anwesenheit von Sauerstoff, selbst die 21 %, die in normaler Luft enthalten sind, verändert seine Oberfläche und Struktur grundlegend. Ein Atmosphäreofen funktioniert, indem er die Heizkammer von Luft reinigt und diese durch ein neutrales, reaktives oder reduzierendes Gas ersetzt.

Vermeidung von Oxidation und Verunreinigungen

Der häufigste Grund für die Verwendung eines Atmosphäreofens ist die Verhinderung von Oxidation. Wenn heißes Metall Sauerstoff ausgesetzt wird, bildet sich eine spröde Zunderschicht auf der Oberfläche.

Diese Oxidation führt zu Materialverlust, schlechter Oberflächengüte und beeinträchtigter struktureller Integrität. Durch die Verwendung eines Inertgases wie Stickstoff oder Argon schafft der Ofen eine sauerstofffreie Umgebung, die gewährleistet, dass die Metalloberfläche sauber und unverändert bleibt.

Dieser Prozess führt direkt zu einer verbesserten Produktqualität mit weniger Verunreinigungen und vermeidet unerwünschte chemische Reaktionen, die das Endteil schwächen können.

Ermöglichung gezielter Oberflächenbehandlungen

Über die Vermeidung unerwünschter Reaktionen hinaus können Atmosphäreöfen aktive Gase einleiten, um die Oberflächeneigenschaften des Materials gezielt zu verändern.

Verfahren wie das Aufkohlen (Hinzufügen von Kohlenstoff) oder das Nitrieren (Hinzufügen von Stickstoff) nutzen die kontrollierte Atmosphäre, um Elemente in die Oberfläche von Stahlteilen zu diffundieren und so eine extrem harte, verschleißfeste Außenschicht zu erzeugen, während ein weicherer, zäherer Kern erhalten bleibt.

Gewährleistung von Materialintegrität und Konsistenz

Die präzise Kontrolle über Temperatur und Atmosphäre stellt sicher, dass jedes Teil in einer Charge genau die gleiche Behandlung erhält. Diese Gleichmäßigkeit ist entscheidend für Anwendungen, bei denen Materialeigenschaften vorhersehbar und konsistent sein müssen.

Durch die Eliminierung der Variablen der Lufterhitzung erreichen Sie eine verbesserte Materialintegrität und eine zuverlässige Leistung über Ihren gesamten Produktionslauf.

Wichtige betriebliche und geschäftliche Vorteile

Die technischen Vorteile der atmosphärischen Kontrolle führen direkt zu erheblichen betrieblichen und geschäftlichen Vorteilen, die diese Öfen zu einem Eckpfeiler der modernen Fertigung machen.

Erhöhte Effizienz und Durchsatz

Da die Teile sauber und zunderfrei aus dem Ofen kommen, wird der Bedarf an kostspieligen und zeitaufwendigen Nachbearbeitungsvorgängen wie Sandstrahlen, chemischer Reinigung oder Bearbeitung drastisch reduziert oder eliminiert.

Dies erhöht die Gesamteffizienz des Prozesses und den Produktionsdurchsatz, sodass Sie qualitativ hochwertigere Teile schneller produzieren können.

Überlegene Energie- und Kosteneffizienz

Moderne Atmosphäreöfen sind auf hohe Energieeffizienz ausgelegt. Darüber hinaus senken sie durch die Vermeidung von Materialverlust durch Zunderbildung und die Reduzierung des Nachbearbeitungsbedarfs die Gesamtbetriebskosten.

Obwohl die Anfangsinvestition höher sein kann als bei einem einfachen Luftofen, sind sie für viele gängige Anwendungen oft eine wirtschaftlichere Wahl als Vakuumöfen.

Vielseitigkeit über verschiedene Prozesse hinweg

Diese Öfen sind nicht auf eine einzige Aufgabe beschränkt. Sie sind sehr vielseitig und können für eine Vielzahl von thermischen Prozessen konfiguriert werden, darunter Glühen, Löten, Sintern und Härten.

Diese Flexibilität ermöglicht es ihnen, Teile unterschiedlicher Formen und Größen aus verschiedenen Materialien wie Metallen, Legierungen und Keramiken zu bearbeiten.

Die Kompromisse verstehen

Obwohl ein Atmosphäreofen leistungsstark ist, ist er nicht die Universallösung für jede Wärmebehandlung. Das Verständnis seiner Position im Vergleich zu anderen Technologien ist entscheidend für eine fundierte Entscheidung.

Atmosphäre vs. Luftöfen

Die Wahl hier ist ein direkter Kompromiss zwischen Kosten und Qualität. Luftöfen sind einfacher und billiger, bieten aber keinen Schutz vor Oxidation. Für jede Anwendung, bei der Oberflächengüte, Reinheit oder spezifische Oberflächeneigenschaften wichtig sind, ist ein Atmosphäreofen die überlegene Wahl.

Atmosphäre vs. Vakuumöfen

Ein Vakuumofen stellt das höchste Maß an Umweltkontrolle dar, indem er praktisch alle Moleküle aus der Kammer entfernt. Sie sind unerlässlich für hochreaktive Metalle wie Titan oder für Anwendungen, die höchste Reinheit erfordern.

Vakuumöfen sind jedoch deutlich teurer und haben oft längere Zykluszeiten. Ein Atmosphäreofen bietet eine kostengünstigere Lösung für die überwiegende Mehrheit der Metalle, einschließlich der meisten Stähle und Legierungen.

Die Komplexität des Gasmanagements

Der Betrieb eines Atmosphäreofens erfordert ein System zur Lagerung, Mischung und sicheren Handhabung von Industriegasen. Dies fügt eine Ebene betrieblicher Komplexität und Sicherheitsprotokolle im Vergleich zu einfacheren Ofentypen hinzu.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Wärmebehandlungstechnologie hängt vollständig von Ihrem Material, Ihrem gewünschten Ergebnis und Ihren betrieblichen Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen Stahlbearbeitung liegt: Ein Atmosphäreofen ist der Industriestandard für Prozesse wie Glühen und Aufkohlen und bietet ein ideales Gleichgewicht aus Qualität, Geschwindigkeit und Kosten.

- Wenn Ihr Hauptaugenmerk auf Forschung oder der Verarbeitung empfindlicher, nicht-reaktiver Materialien liegt: Ein Chargen- oder Rohrofen mit Atmosphäre bietet die Präzision und Kontrolle, die für die Materialentwicklung und spezialisierte Produktion erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle wie Titan oder Niob liegt: Ein Vakuumofen ist die notwendige Wahl, um jegliche Kontamination zu verhindern und die erforderliche Materialreinheit zu erreichen.

Letztendlich ist die Beherrschung der thermischen Umgebung grundlegend für die Beherrschung der Eigenschaften des Endmaterials.

Zusammenfassungstabelle:

| Vorteil | Wesentliche Auswirkung |

|---|---|

| Verhindert Oxidation | Eliminiert Zunderbildung, verbessert Oberflächengüte und Reinheit |

| Ermöglicht Oberflächenbehandlungen | Ermöglicht Aufkohlen/Nitrieren für Härte und Verschleißfestigkeit |

| Gewährleistet Konsistenz | Bietet gleichmäßige Behandlung für zuverlässige Materialeigenschaften |

| Erhöht die Effizienz | Reduziert Nachbearbeitung, beschleunigt die Produktion |

| Kostengünstig | Senkt die gesamten Betriebskosten im Vergleich zu Vakuumöfen |

| Vielseitig | Unterstützt Glühen, Löten, Sintern und mehr |

Bereit, Ihre metallurgischen Prozesse mit maßgeschneiderten Ofenlösungen zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere fortschrittlichen Hochtemperaturöfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme – an Ihre individuellen Bedürfnisse angepasst werden können. Durch unsere herausragende F&E und Eigenfertigung liefern wir präzise Kontrolle und Effizienz für Branchen wie die Stahlbearbeitung und Materialforschung. Nehmen Sie jetzt Kontakt auf, um Ihre Wärmebehandlung zu optimieren und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr