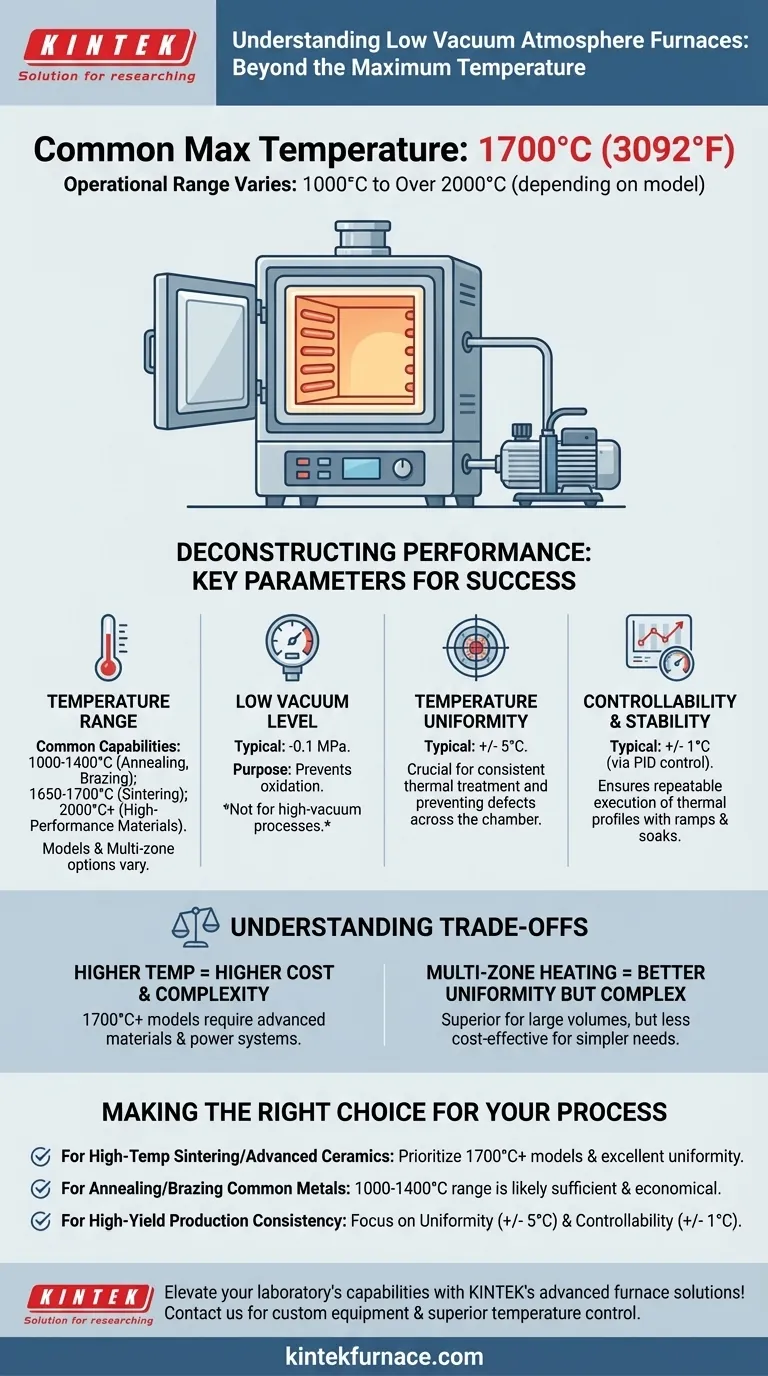

Kurz gesagt: Die maximale Temperatur für einen gängigen Niedervakuum-Atmosphärenofen beträgt 1700 °C (3092 °F). Diese Zahl ist jedoch nicht universell; der Betriebstemperaturbereich hängt stark vom spezifischen Modell und seiner beabsichtigten Anwendung ab, wobei verschiedene Serien Maximalwerte von 1000 °C (1832 °F) bis über 2000 °C (3632 °F) bieten.

Die Bewertung eines Niedervakuumofens erfordert einen Blick über seine maximale Temperatur hinaus. Das wahre Maß seiner Leistungsfähigkeit liegt in der Kombination aus Hitze, Vakuumniveau, Temperaturgleichmäßigkeit und Regelstabilität, da diese Faktoren zusammen den Erfolg und die Wiederholbarkeit Ihres Wärmebehandlungsprozesses bestimmen.

Ofenleistung entschlüsseln

Die Wahl des richtigen Ofens bedeutet, seine Kernbetriebsparameter zu verstehen. Die maximale Temperatur ist eine Schlagzeilen-Spezifikation, aber die Details, wie diese Wärme gesteuert und verteilt wird, stellen hochwertige, wiederholbare Ergebnisse sicher.

Das Spektrum der Maximaltemperaturen

Es gibt keine einzige maximale Temperatur für alle Niedervakuumöfen. Hersteller bieten eine Reihe von Modellen an, die auf unterschiedliche Prozesse zugeschnitten sind.

Häufig anzutreffende Temperaturkapazitäten sind:

- 1000 °C bis 1400 °C: Oft ausreichend für Prozesse wie Glühen und Löten.

- 1650 °C bis 1700 °C: Eine gängige Obergrenze für viele Allzweck- und fortschrittliche Öfen, die zum Sintern und für andere anspruchsvolle Anwendungen verwendet werden.

- 2000 °C und höher: Verfügbar in spezialisierten Serien, die für Hochleistungsmaterialien entwickelt wurden.

Diese Variationen sind oft in verschiedene "Serien" oder Modelle unterteilt, wobei einige Mehrzonen-Heizkonfigurationen bieten, die unterschiedliche Maxima aufweisen können (z. B. 1200 °C, 1400 °C oder 1700 °C Optionen).

Definition von "Niedervakuum"

Der Begriff "Niedervakuum" bezieht sich in diesem Zusammenhang auf die Fähigkeit des Ofens, den atmosphärischen Druck zu reduzieren, hauptsächlich um Oxidation zu verhindern.

Ein typisches Betriebsvakuumniveau für diese Öfen ist -0,1 MPa. Diese Umgebung ist für die meisten Wärmebehandlungsprozesse geeignet, bei denen die Entfernung des Großteils des Sauerstoffs das primäre Ziel ist.

Warum Gleichmäßigkeit genauso wichtig ist wie Hitze

Die Temperaturgleichmäßigkeit ist ein Maß dafür, wie konstant die Temperatur in der gesamten Heizkammer ist. Selbst kleine Abweichungen können die Materialmikrostruktur dramatisch beeinflussen.

Eine typische Spezifikation für einen Qualitätsofen ist eine Temperaturgleichmäßigkeit von +/- 5 °C. Dies stellt sicher, dass jeder Teil Ihres Bauteils die gleiche thermische Behandlung erhält, wodurch Inkonsistenzen und Defekte im Endprodukt vermieden werden.

Die Rolle von Regelbarkeit und Stabilität

Regelbarkeit bezieht sich darauf, wie präzise das System eine Solltemperatur erreichen und halten kann. Dies ist entscheidend für die Durchführung spezifischer thermischer Profile mit Rampen und Haltezeiten.

Moderne Öfen erreichen dies mithilfe einer PID-Regelung (Proportional-Integral-Derivativ) und einer SCR-Leistungsregelung, die oft eine Regelbarkeit von +/- 1 °C bietet. Diese Stabilität stellt sicher, dass Ihr Prozess bei jedem Durchlauf wiederholbar ist.

Die wichtigsten Kompromisse verstehen

Die Auswahl eines Ofens beinhaltet das Abwägen von Leistung, Komplexität und Kosten. Das Verständnis der inhärenten Kompromisse ist entscheidend für eine fundierte Entscheidung.

Höhere Temperatur vs. Kosten und Komplexität

Mit steigender maximaler Temperaturbewertung steigen auch die Kosten und die Komplexität des Ofens. Öfen, die für 1700 °C oder 2000 °C ausgelegt sind, erfordern fortschrittlichere Heizelemente, Isolierungen und Stromversorgungssysteme als ein 1200 °C Modell.

Mehrzonenheizung vs. Einfachheit

Öfen mit mehreren Heizzonen bieten eine überragende Temperaturgleichmäßigkeit über ein größeres Volumen. Dies geht jedoch auf Kosten eines komplexeren Steuerungssystems. Für kleinere Komponenten oder weniger strenge Gleichmäßigkeitsanforderungen kann ein Einzonenofen praktischer und kostengünstiger sein.

Die Grenze einer Niedervakuumumgebung

Während ein Niedervakuum (-0,1 MPa) hervorragend zur Vermeidung von Oxidation geeignet ist, handelt es sich nicht um eine Hochvakuumumgebung. Es ist ungeeignet für Prozesse, die extrem empfindlich auf Restgase reagieren oder die tiefen Vakuumniveaus erfordern, die in der Halbleiter- oder Luft- und Raumfahrtindustrie verwendet werden.

Die richtige Wahl für Ihren Prozess treffen

Ihre spezifische Anwendung sollte Ihre Ofenwahl bestimmen. Konzentrieren Sie sich auf die Parameter, die Ihr gewünschtes Ergebnis am direktesten beeinflussen.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperatursintern oder der Verarbeitung fortschrittlicher Keramiken liegt: Priorisieren Sie Modelle, die für 1700 °C oder höher spezifiziert sind, und vergewissern Sie sich, dass sie eine ausgezeichnete Temperaturgleichmäßigkeit bieten.

- Wenn Ihr Hauptaugenmerk auf dem Glühen, Anlassen oder Löten gängiger Metalle liegt: Ein Ofen im Bereich von 1000 °C bis 1400 °C ist wahrscheinlich ausreichend und wird eine wirtschaftlichere Wahl sein.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und hochrentabler Produktion liegt: Achten Sie besonders auf Spezifikationen für Temperaturgleichmäßigkeit (+/- 5 °C oder besser) und Regelbarkeit (+/- 1 °C).

Letztendlich ist die Abstimmung des vollständigen Leistungsprofils des Ofens – nicht nur seiner Spitzentemperatur – auf Ihre Material- und Prozessziele der Schlüssel zum Erfolg.

Zusammenfassungstabelle:

| Spezifikation | Typischer Bereich | Wichtige Details |

|---|---|---|

| Maximale Temperatur | 1000 °C bis 2000 °C+ | Variiert je nach Modell; häufigstes Maximum ist 1700 °C für den allgemeinen Gebrauch. |

| Vakuumniveau | -0,1 MPa | Niedervakuum zur Verhinderung von Oxidation, nicht für Hochvakuumprozesse. |

| Temperaturgleichmäßigkeit | +/- 5 °C | Sorgt für gleichmäßige Erwärmung in der Kammer für zuverlässige Ergebnisse. |

| Temperaturregelbarkeit | +/- 1 °C | Wird durch PID-Regelung für präzise, wiederholbare thermische Profile erreicht. |

| Anwendungen | Sintern, Glühen, Löten | Temperaturbereich an die Prozessanforderungen anpassen (z. B. 1700 °C+ für Keramik). |

Erhöhen Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch exzellente Forschung & Entwicklung und hauseigene Fertigung bieten wir verschiedenen Laboren zuverlässige Geräte wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und eine überlegene Temperaturregelung, Gleichmäßigkeit und Wiederholbarkeit für Prozesse wie Sintern und Glühen liefern. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren und Ihre Forschungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse