Im Kern ist die Ofenatmosphärenkontrolle bei der Wärmebehandlung unerlässlich, da sie die chemische Umgebung bestimmt, die ein Bauteil bei hohen Temperaturen umgibt. Diese Kontrolle ist nicht optional; sie ist der Mechanismus, der ein Bauteil entweder vor katastrophalen Schäden wie Oxidation schützt oder spezifische chemische Reaktionen aktiv vorantreibt, um dessen Oberflächeneigenschaften, wie z.B. die Härte, zu verbessern.

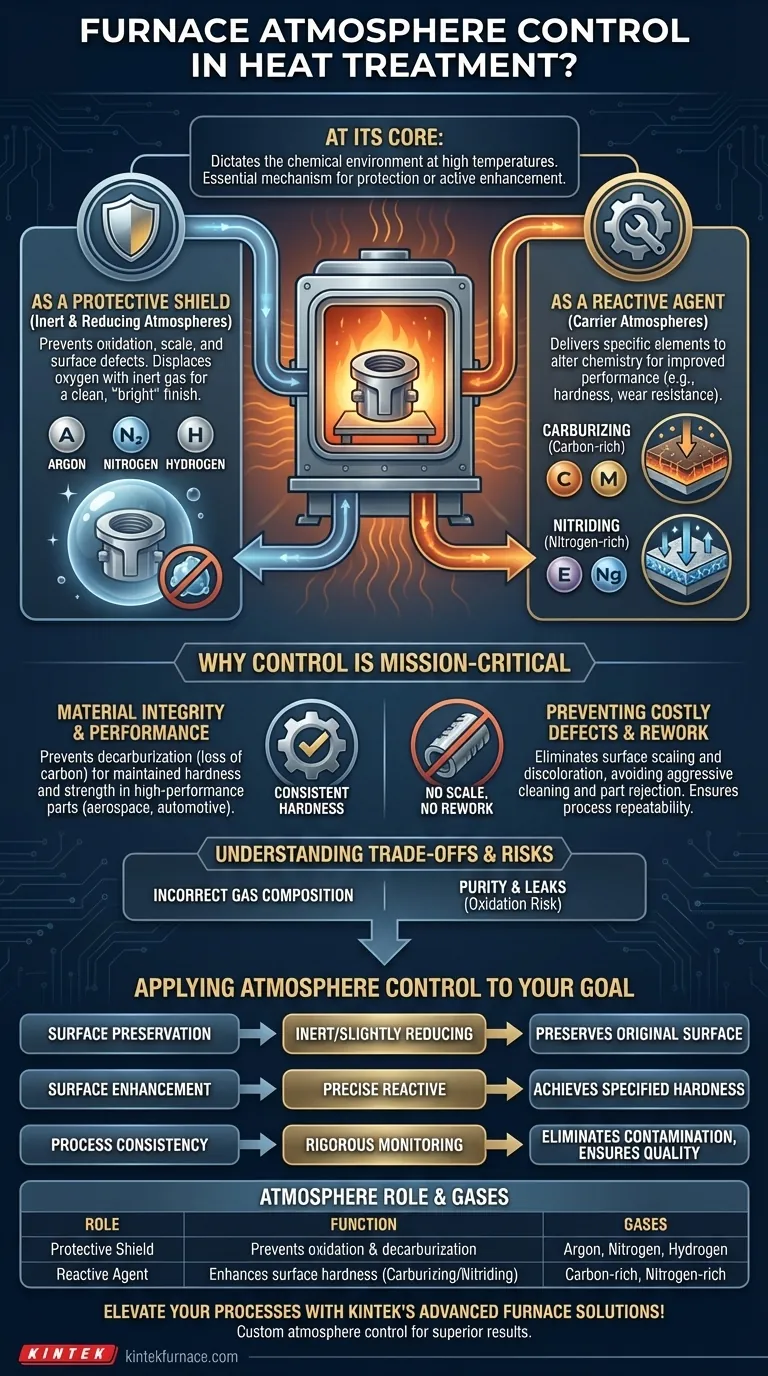

Der zentrale Zweck der Ofenatmosphärenkontrolle ist die Steuerung der chemischen Reaktionen auf der Oberfläche eines Bauteils. Sie dient zwei unterschiedlichen Rollen: als Schutzschild gegen unerwünschte Reaktionen oder als reaktiver Träger, um die Materialoberfläche gezielt für eine verbesserte Leistung zu verändern.

Die zwei grundlegenden Rollen einer Ofenatmosphäre

Um ihre Bedeutung zu verstehen, müssen Sie die Atmosphäre als aktives Werkzeug betrachten, nicht nur als leeren Raum. Ihre Zusammensetzung bestimmt ihre Funktion, die in zwei Hauptkategorien fällt.

Als Schutzschild (Inerte & Reduzierende Atmosphären)

Bei erhöhten Temperaturen reagieren Metalle wie Stahl stark mit Sauerstoff in der Luft. Diese Reaktion, bekannt als Oxidation, erzeugt Zunder, Verfärbungen und Oberflächenfehler, die die Integrität des Bauteils beeinträchtigen können.

Eine Schutzatmosphäre wirkt als Barriere und verhindert diesen Schaden. Indem der Ofen mit einem inerten Gas (wie Argon oder Stickstoff) oder einem reduzierenden Gas (wie Wasserstoff) gefüllt wird, wird Sauerstoff verdrängt, wodurch das heiße Bauteil effektiv vor Schäden geschützt und eine saubere, "glänzende" Oberfläche gewährleistet wird.

Als Reagenz (Trägeratmosphären)

Bei vielen Prozessen ist das Ziel nicht nur der Schutz der Oberfläche, sondern deren gezielte Veränderung. Hier fungiert die Atmosphäre als Träger, der spezifische Elemente an die Oberfläche des Bauteils liefert, um dessen Chemie zu verändern.

Prozesse wie die Aufkohlung verwenden eine kohlenstoffreiche Atmosphäre, um Kohlenstoff in die Oberfläche von Stahl einzubringen, wodurch eine sehr harte, verschleißfeste äußere Schicht entsteht, während der Kern duktil bleibt. Ähnlich wird bei der Nitrierung eine stickstoffreiche Atmosphäre verwendet, um ähnliche Härtungseffekte zu erzielen. In diesen Fällen ist die Atmosphäre ein entscheidender Bestandteil des metallurgischen Rezepts.

Warum diese Kontrolle geschäftskritisch ist

Die Folgen einer schlechten Atmosphärenkontrolle reichen von kosmetischen Mängeln bis hin zu katastrophalen Bauteilversagen. Für geschäftskritische Teile in der Luft- und Raumfahrt, Automobil- oder Medizinindustrie ist Präzision nicht verhandelbar.

Sicherstellung der Materialintegrität und Leistung

Eine unkontrollierte Atmosphäre kann zu Entkohlung führen – dem Verlust von Kohlenstoff aus der Oberfläche eines Stahls – wodurch das Bauteil weicher und schwächer als spezifiziert wird. Für ein Hochleistungszahnrad oder -lager kann diese Verringerung der Oberflächenhärte zu einem vorzeitigen Versagen im Einsatz führen.

Vermeidung kostspieliger Fehler und Nacharbeiten

Eine schlechte Atmosphärenkontrolle ist eine direkte Ursache für Ausschussteile. Oberflächenzunder erfordert aggressive und kostspielige Reinigungsoperationen, die die endgültigen Abmessungen eines Teils verändern können. Eine Verfärbung beeinträchtigt möglicherweise nicht die Leistung, kann aber aus kosmetischen Gründen zur Ablehnung führen. Präzise Kontrolle eliminiert diesen Ausschuss und gewährleistet die Wiederholbarkeit des Prozesses.

Die Kompromisse und Risiken verstehen

Die Erzielung der richtigen Atmosphäre ist eine technische Herausforderung mit klaren Risiken. Die Wahl des Gases und die Integrität des Ofensystems sind von größter Bedeutung.

Das Risiko einer falschen Gaszusammensetzung

Das Gasgemisch muss perfekt auf das Material und den Prozess abgestimmt sein. Die Verwendung einer stark reduzierenden Wasserstoffatmosphäre bei bestimmten Stählen kann unbeabsichtigt Kohlenstoff von der Oberfläche entziehen (Entkohlung), was die Festigkeit des Teils untergräbt. Die Atmosphäre muss ein Rezept sein, keine generische Lösung.

Die Herausforderung von Reinheit und Leckagen

Die Integrität des Systems ist ebenso wichtig wie die Gaszufuhr. Selbst ein kleines Luftleck in den Ofen kann genügend Sauerstoff einbringen, um eine inerte Atmosphäre zu kontaminieren, was zu Oxidation einer ganzen Charge hochwertiger Komponenten führt. Eine kontinuierliche Überwachung mit Gasanalysatoren ist unerlässlich, um dies zu verhindern.

Anwendung der Atmosphärenkontrolle auf Ihr Ziel

Die richtige Atmosphärenstrategie hängt vollständig vom gewünschten Ergebnis Ihres Wärmebehandlungsprozesses ab.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenkonservierung liegt (z.B. Blankglühen, neutrales Härten): Ihr Ziel ist eine perfekt inerte oder leicht reduzierende Atmosphäre, die jegliche chemische Reaktion verhindert und die ursprüngliche Oberfläche des Teils bewahrt.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenveredelung liegt (z.B. Aufkohlen, Nitrieren): Ihr Ziel ist eine präzise kontrollierte reaktive Atmosphäre, die konstant die notwendigen Elemente liefert, um die spezifizierte Oberflächenhärte und Einhärtetiefe zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Ihr Ziel ist eine rigorose Überwachung und Wartung des gesamten Systems – von der Gasreinheit bis zu den Ofendichtungen – um Kontaminationen zu eliminieren und wiederholbare, qualitativ hochwertige Ergebnisse zu gewährleisten.

Letztendlich bedeutet die Beherrschung der Ofenatmosphäre die Beherrschung der endgültigen Eigenschaften und der Qualität des Bauteils selbst.

Zusammenfassungstabelle:

| Rolle der Atmosphäre | Hauptfunktionen | Häufig verwendete Gase |

|---|---|---|

| Schutzschild | Verhindert Oxidation und Entkohlung | Argon, Stickstoff, Wasserstoff |

| Reagenz | Verbessert die Oberflächenhärte durch Aufkohlung/Nitrierung | Kohlenstoffreiche Gase, Stickstoffreiche Gase |

Verbessern Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphären- sowie CVD/PECVD-Systemen. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Atmosphärenkontrolle, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen, Defekte zu verhindern und die Materialleistung zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Einrichtung für überragende Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung