Präzision ist der entscheidende Faktor bei der Nachbehandlung von Glasfasern, die Silbernanopartikel enthalten. Ein hochpräziser Temperofen ist notwendig, um eine exakte thermische Umgebung – speziell um 600 °C für eine Stunde – aufrechtzuerhalten, um die chemische Reduktion und Aggregation von Silberionen in der Glasmatrix auszulösen. Ohne diese strenge Stabilität ist es unmöglich, die Bildung von Nanopartikeln oder die daraus resultierenden optischen Eigenschaften der Faser zu kontrollieren.

Der Ofen erhitzt nicht nur das Glas; er orchestriert eine präzise chemische Reaktion. Die Genauigkeit von Temperatur und Dauer bestimmt direkt die Keimbildung von Silbernanopartikeln, was die lokalisierte Oberflächenplasmonenresonanz (LSPR) der Faser und ihre spezifischen Streueigenschaften bestimmt.

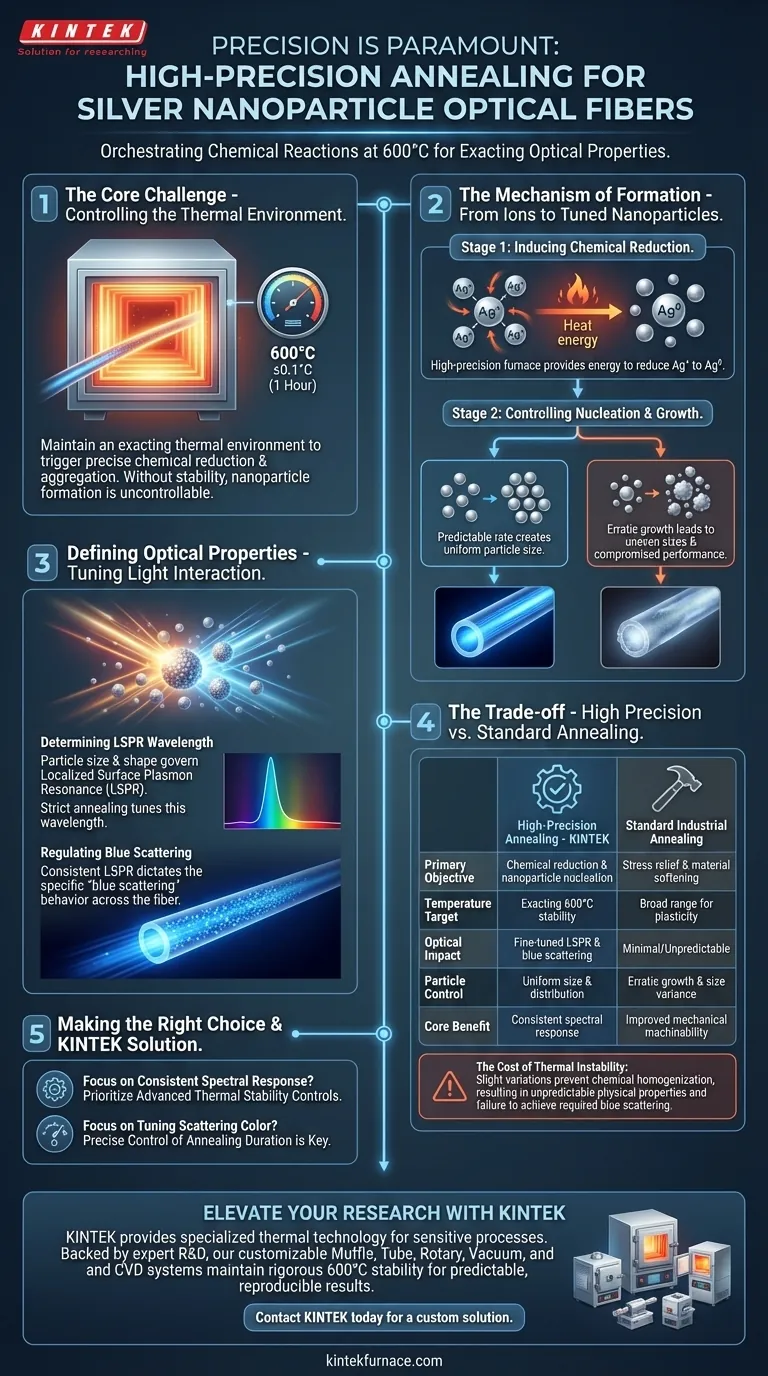

Der Mechanismus der Nanopartikelbildung

Induzierung der chemischen Reduktion

Das Hauptziel dieses Temperprozesses ist die Veränderung des chemischen Zustands des Silbers in der Faser.

Der hochpräzise Ofen liefert die Energie, die zur Reduktion von Silberionen ($Ag^+$) zu elementarem Silber ($Ag^0$) erforderlich ist. Diese chemische Reduktion ist der grundlegende Schritt zur Erzeugung der gewünschten optischen Effekte.

Steuerung von Keimbildung und Wachstum

Nach der Reduktion müssen sich die Silberatome zu Nanopartikeln aggregieren.

Diese Phase besteht aus Keimbildung (die Entstehung neuer Partikel) und Wachstum (die Zunahme der Partikelgröße). Eine präzise Temperaturkontrolle stellt sicher, dass diese beiden Phasen mit einer vorhersagbaren Geschwindigkeit ablaufen.

Wenn die Temperatur schwankt, wird die Wachstumsrate unregelmäßig. Dies führt zu ungleichmäßigen Partikelgrößen in der gesamten Faser und beeinträchtigt ihre Leistung.

Definition optischer Eigenschaften

Bestimmung der LSPR-Wellenlänge

Die physikalische Größe und Form der Silbernanopartikel bestimmen, wie sie mit Licht interagieren.

Diese Interaktion wird als lokalisierte Oberflächenplasmonenresonanz (LSPR) bezeichnet. Durch strenge Kontrolle von Temperdauer und -temperatur "stimmen" Sie effektiv die LSPR-Wellenlänge ab.

Regulierung der blauen Streuung

Die LSPR beeinflusst direkt die spektralen Eigenschaften der Faser.

Insbesondere reguliert der Prozess das blaue Streuverhalten der Glasfaser. Ein hochpräziser Ofen stellt sicher, dass dieser Streueffekt über die gesamte Länge der Faser konsistent und reproduzierbar ist.

Verständnis der Kompromisse

Hohe Präzision vs. allgemeines Tempern

Es ist wichtig, diesen Prozess vom Standard-Industrietempern zu unterscheiden.

Wie in allgemeinen mechanischen Anwendungen erwähnt, wird das Standardtempern oft einfach dazu verwendet, Materialien zu erweichen, Restspannungen zu entfernen oder die Plastizität zu verbessern. Obwohl die Spannungsentlastung ein nützlicher Nebeneffekt für Glasfasern ist, ist sie hier nicht das Hauptziel.

Die Kosten thermischer Instabilität

Die Verwendung eines Standard-Niedrigpräzisionsofens birgt erhebliche Risiken.

Wenn die "thermische Historie" der Faser auch nur geringfügig variiert, wird die chemische Zusammensetzung nicht homogenisiert. Dies führt zu unvorhersehbaren physikalischen Eigenschaften und dem Versäumnis, das spezifische blaue Streuspektrum zu erreichen, das für die Anwendung erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Glasfaser wie beabsichtigt funktioniert, müssen Sie die Fähigkeiten Ihrer Ausrüstung mit Ihren spezifischen Verarbeitungszielen abgleichen.

- Wenn Ihr Hauptaugenmerk auf einer konsistenten spektralen Reaktion liegt: Priorisieren Sie einen Ofen mit fortschrittlichen thermischen Stabilitätskontrollen, um eine gleichmäßige Verteilung der Nanopartikelgröße zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung der Streufarbe liegt: Konzentrieren Sie sich auf die präzise Kontrolle der Temperdauer, da die Zeit bei 600 °C das Partikelwachstum und die resultierende LSPR-Verschiebung direkt beeinflusst.

Die Beherrschung der thermischen Umgebung ist der einzige Weg, um von Rohmaterialien zu einer funktionalen Hochleistungs-Optikkomponente zu gelangen.

Zusammenfassungstabelle:

| Merkmal | Hochpräzises Tempern | Standard-Industrietempern |

|---|---|---|

| Hauptziel | Chemische Reduktion & Nanopartikelkeimbildung | Spannungsentlastung & Materialerweichung |

| Temperaturziel | Exakte Stabilität bei 600 °C | Breiter Bereich für Plastizität |

| Optische Auswirkung | Fein abgestimmte LSPR & blaue Streuung | Minimal/Unvorhersehbar |

| Partikelkontrolle | Gleichmäßige Größe & Verteilung | Unregelmäßiges Wachstum & Größenvarianz |

| Kernvorteil | Konsistente spektrale Reaktion | Verbesserte mechanische Bearbeitbarkeit |

Verbessern Sie Ihre Glasfaserforschung mit KINTEK

Präzision ist der Unterschied zwischen einem Rohmaterial und einer Hochleistungs-Optikkomponente. KINTEK bietet die spezialisierte thermische Technologie, die für empfindliche Prozesse wie die Aggregation von Silbernanopartikeln erforderlich ist.

Unterstützt durch F&E und Fertigungsexpertise bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strenge Stabilität von 600 °C aufrechtzuerhalten, die Ihr Labor benötigt. Egal, ob Sie LSPR-Wellenlängen abstimmen oder blaue Streueffekte perfektionieren, unsere Hochtemperaturöfen stellen sicher, dass Ihre chemischen Reaktionen vorhersagbar und reproduzierbar sind.

Bereit, überlegene thermische Genauigkeit zu erzielen? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung.

Visuelle Anleitung

Referenzen

- Jan Schröder, Lothar Wondraczek. Functional Optical Fibers with Tailored Side Emission from Modified Rod‐in‐Tube Preforms. DOI: 10.1002/adpr.202500018

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie verbessert ein programmierbarer Hochtemperatur-Ausglüh-Ofen AZO-Dünnschichten? Beherrschen Sie Ihre Atmosphärenkontrolle

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Warum muss während des mechanischen Legierens eine hochreine Argon-Schutzatmosphäre aufrechterhalten werden? Gewährleistung maximaler Materialreinheit

- Was sind die Schlüsselkomponenten eines Atmosphäreofens? Essentielle Teile für die kontrollierte Wärmebehandlung

- Welche negativen Folgen können ohne eine ordnungsgemäße Kontrolle der Ofenatmosphäre auftreten? Vermeiden Sie kostspielige Ausfälle und gewährleisten Sie die Sicherheit

- Was sind die Anwendungen eines Atmosphären-Muffelofens im Umweltschutz? Sichere Behandlung gefährlicher Abfälle mit Präzision

- Wann werden Muffelöfen mit kontrollierter Atmosphäre typischerweise benötigt? Unerlässlich für hochreine Wärmebehandlung

- Was ist ein Laborofen mit kontrollierter Atmosphäre? Präzise Materialverarbeitung meistern und Oxidation vermeiden