Im Kern wird ein Muffelofen mit kontrollierter Atmosphäre benötigt, wenn ein Herstellungsprozess absolute Kontrolle über die atmosphärische Umgebung erfordert, indem das Material vollständig von externen Verunreinigungen und sogar von den Heizelementen des Ofens isoliert wird. Dies ist unerlässlich für die anspruchsvollsten Anwendungen, bei denen Oberflächenoxidation, Verfärbung oder jede unerwünschte chemische Reaktion zu einem Ausschussteil führen würde, wie z.B. beim Hochreinlöten oder dem Blankglühen von Edelstahl.

Während viele Öfen ihre interne Atmosphäre bis zu einem gewissen Grad steuern können, bietet ein Muffelofen eine hermetisch abgedichtete Kammer – die Muffel – die als undurchlässige Barriere fungiert. Dies garantiert die außergewöhnliche atmosphärische Reinheit, die für Prozesse notwendig ist, bei denen die Oberflächenchemie und Integrität des Endprodukts von größter Bedeutung sind.

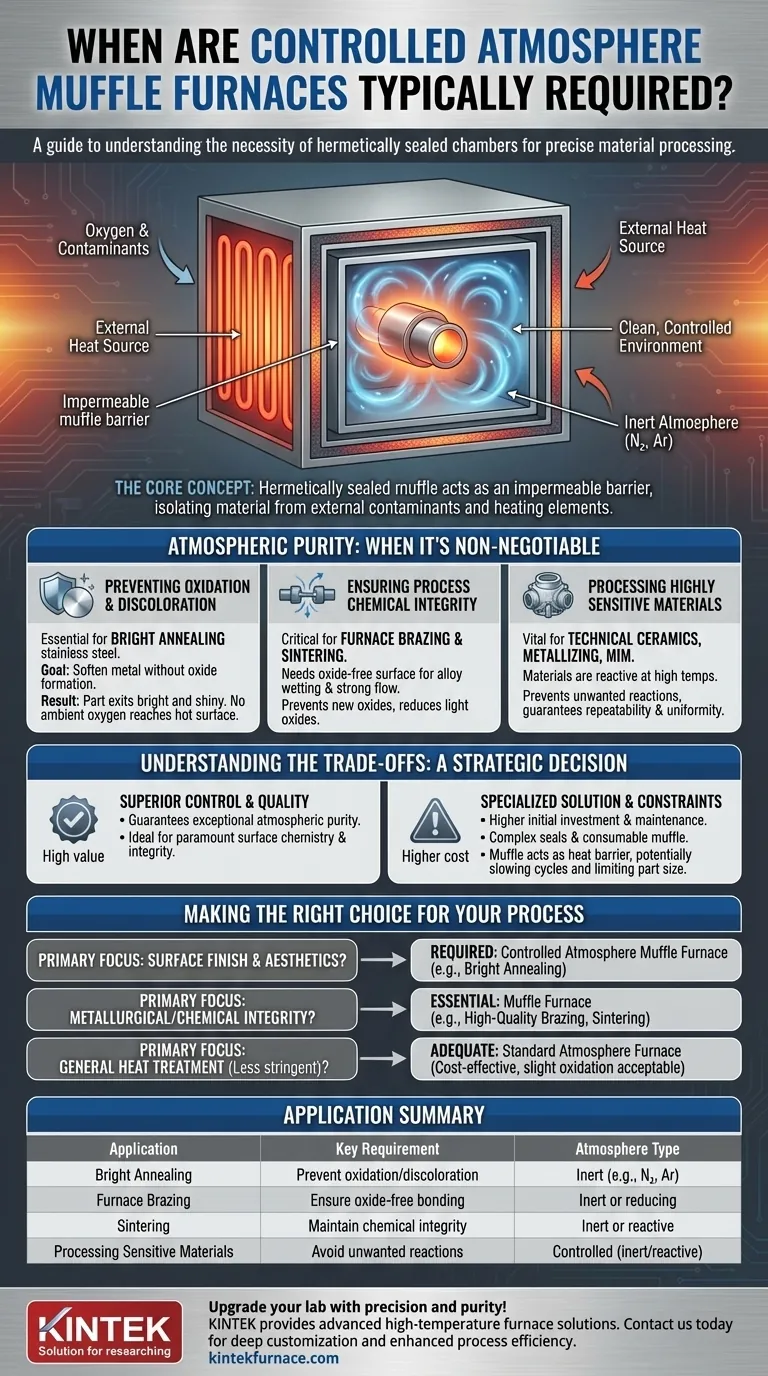

Wann ist atmosphärische Reinheit unerlässlich?

Die Entscheidung für die Verwendung eines Muffelofens wird durch die Empfindlichkeit des Materials oder Prozesses gegenüber seiner gasförmigen Umgebung bei hohen Temperaturen bestimmt. In diesen Fällen können selbst Spuren von Sauerstoff oder anderen Verunreinigungen katastrophal sein.

Vermeidung von Oxidation und Verfärbung

Bei Prozessen wie dem Blankglühen von Edelstahl besteht das Ziel darin, das Metall ohne Bildung einer Oberflächenoxidschicht zu erweichen. Das Teil muss den Ofen so hell und glänzend verlassen, wie es hineingekommen ist.

Eine Muffel schafft eine abgedichtete Umgebung, die mit einem Inertgas wie Stickstoff oder Argon gefüllt ist, wodurch sichergestellt wird, dass kein Luftsauerstoff die heiße Metalloberfläche erreichen und Verfärbungen oder Zunderbildung verursachen kann.

Sicherstellung der chemischen Prozessintegrität

Prozesse wie das Ofenlöten und Sintern basieren auf präzisen chemischen Wechselwirkungen. Beim Löten ist eine saubere, oxidfreie Oberfläche unerlässlich, damit das Lötmaterial richtig benetzt und fließt und eine starke Verbindung entsteht.

Die hochreine Atmosphäre in einer Muffel verhindert die Bildung von Oxiden und kann sogar dazu beitragen, vorhandene leichte Oxide zu reduzieren, wodurch die Integrität der metallurgischen Bindung gewährleistet wird.

Verarbeitung hochsensibler Materialien

Fortschrittliche Materialien, die in der technischen Keramik, der Metallisierung und dem Metallpulverspritzguss (MIM) verwendet werden, sind bei Verarbeitungstemperaturen oft hochreaktiv.

Unerwünschte Reaktionen mit atmosphärischen Verunreinigungen können die endgültigen Eigenschaften des Materials grundlegend verändern. Ein Muffelofen bietet die erforderliche inerte oder reaktive Atmosphäre und garantiert Prozesswiederholbarkeit und Teilegleichmäßigkeit.

Die Kompromisse verstehen

Muffelöfen sind zwar eine Speziallösung, die überlegene Kontrolle bietet. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu einer fundierten technischen und finanziellen Entscheidung.

Der Preis der Reinheit

Muffelöfen sind von Natur aus komplexer. Die Muffel selbst ist ein Verbrauchsmaterial, das aus hochwertigen Metalllegierungen oder Keramiken besteht, und das System erfordert robuste Dichtungen. Dies führt zu höheren Anfangsinvestitionen und laufenden Wartungskosten im Vergleich zu Standardöfen.

Durchsatz und thermische Einschränkungen

Die Muffel wirkt als Zwischenbarriere für die Wärmeübertragung, was die Heiz- und Kühlzyklen im Vergleich zu einem direkt beheizten Ofen leicht verlangsamen kann. Dies kann den Gesamtdurchsatz in der Großserienfertigung beeinflussen. Die physikalische Größe der Muffel begrenzt auch die Größe der Teile, die verarbeitet werden können.

Ist es übertrieben für Ihren Prozess?

Für viele allgemeine Wärmebehandlungen, wie z.B. das Anlassen oder Spannungsarmglühen unkritischer Teile, ist ein Standardofen völlig ausreichend. Wenn eine leichte Oberflächenoxidation akzeptabel ist oder in einem nachfolgenden Reinigungsschritt entfernt wird, rechtfertigt sich der Aufwand eines Muffelofens nicht.

Die richtige Wahl für Ihren Prozess treffen

Ihre spezifischen Prozessanforderungen und Qualitätsstandards für Teile bestimmen, ob ein Muffelofen eine Notwendigkeit oder eine Überspezifikation ist.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Ästhetik liegt: Ein Muffelofen mit kontrollierter Atmosphäre ist für Prozesse wie das Blankglühen erforderlich, bei denen jede Oxidation ein Defekt ist.

- Wenn Ihr Hauptaugenmerk auf metallurgischer oder chemischer Integrität liegt: Ein Muffelofen ist unerlässlich für hochwertiges Löten, Sintern oder die Verarbeitung reaktiver Materialien, die eine reine, unverunreinigte Atmosphäre erfordern.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung mit weniger strengen Oberflächenanforderungen liegt: Ein Standardatmosphärenofen ist wahrscheinlich kostengünstiger, wenn eine leichte Oberflächenoxidation akzeptabel ist oder nach dem Prozess gereinigt werden kann.

Letztendlich ist die Wahl eines Muffelofens eine strategische Investition in garantierte Prozessreinheit und Endteilqualität.

Zusammenfassungstabelle:

| Anwendung | Hauptanforderung | Atmosphärentyp |

|---|---|---|

| Blankglühen | Oxidation und Verfärbung verhindern | Inert (z.B. Stickstoff, Argon) |

| Ofenlöten | Oxidfreie Oberflächen für die Verbindung sicherstellen | Inert oder reduzierend |

| Sintern | Chemische Integrität erhalten | Inert oder reaktiv |

| Verarbeitung empfindlicher Materialien | Unerwünschte Reaktionen vermeiden | Kontrolliert (inert/reaktiv) |

Rüsten Sie Ihr Labor mit Präzision und Reinheit auf! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal ob Sie in der Materialwissenschaft, Metallurgie oder Keramik tätig sind, unsere Muffelöfen mit kontrollierter Atmosphäre gewährleisten makellose Ergebnisse für Prozesse wie Löten und Sintern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesseffizienz und Teilequalität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung