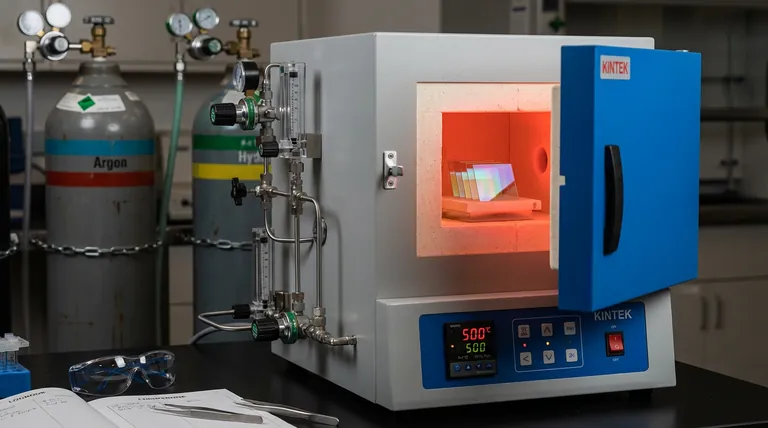

Die Atmosphärenkontrolle ist der entscheidende Faktor bei der Optimierung der elektrischen Eigenschaften von Al-dotierten ZnO (AZO)-Dünnschichten. Durch den Einsatz eines programmierbaren Hochtemperatur-Ausglüh-Ofens zur Erzeugung einer reduzierenden Atmosphäre – insbesondere einer Argon-Wasserstoff-Mischung – verbessern Sie die elektrische Leitfähigkeit des Materials erheblich.

Kernbotschaft Der Ofen verbessert die Leistung, indem er während der abschließenden Wärmebehandlung bei 500 °C einen niedrigen Sauerstoffpartialdruck aufrechterhält. Diese spezifische Umgebungsbedingung fördert das bevorzugte Kristallwachstum in Richtung [002] und erhöht die Ladungsträgerdichte, was zu einer überlegenen elektrischen Leitfähigkeit führt.

Mechanismen der Leistungssteigerung

Die Rolle reduzierender Atmosphären

Um die Leistung zu maximieren, muss der Ofen so programmiert werden, dass eine reduzierende Atmosphäre wie eine Argon-Wasserstoff-Mischung (Ar + 1% H2) eingeführt wird.

Diese Mischung erzeugt eine kritisch niedrige Sauerstoffpartialdruckumgebung in der Kammer. Im Gegensatz zu Standard-Oxidationsatmosphären ist diese reduzierende Umgebung der Katalysator für die nachfolgend beschriebenen Materialveränderungen.

Optimierung der Kristallorientierung

Die kontrollierte Atmosphäre beeinflusst direkt die strukturelle Entwicklung der Dünnschicht.

Unter diesen reduzierenden Bedingungen zeigt die AZO-Schicht ein bevorzugtes Kristallwachstum in Richtung [002]. Diese strukturelle Ausrichtung ist entscheidend für die Minimierung der Streuung an Korngrenzen, was zur Verbesserung der Elektronenmobilität beiträgt.

Steigerung der elektrischen Leitfähigkeit

Der greifbarste Vorteil dieser atmosphärischen Kontrolle ist eine signifikante Erhöhung der Ladungsträgerdichte.

Durch die Begrenzung der Sauerstoffverfügbarkeit während des Ausglühens bei 500 °C fördert der Ofen die Bildung von Sauerstoffleerstellen oder ermöglicht eine effektivere Aktivierung der Aluminiumdotierstoffe. Diese Erhöhung der Ladungsträger schlägt sich direkt in einer verbesserten elektrischen Leitfähigkeit des Endgeräts nieder.

Präzise Steuerungsfähigkeiten

Genaue Gasregelung

Ein hochwertiger Atmosphären-Ofen verwendet hochpräzise Gasdurchflussmesser und Druckregelgeräte.

Dies gewährleistet, dass die Konzentration und der Durchfluss der Ar + H2-Mischung während des gesamten Prozesses stabil bleiben. Die Gleichmäßigkeit der Gasumgebung stellt sicher, dass die leitfähigen Eigenschaften über die gesamte Oberfläche der Dünnschicht konsistent sind.

Thermische Stabilität bei 500 °C

Die programmierbare Natur des Ofens ermöglicht eine präzise abschließende Wärmebehandlung bei 500 °C.

Bei dieser Temperatur reicht die thermische Energie aus, um das Kristallgitter neu anzuordnen, ohne das Substrat zu beschädigen, vorausgesetzt, die Atmosphäre wird korrekt aufrechterhalten.

Verständnis der Kompromisse

Das Risiko des Überspringens der Vorbehandlung

Während der Hochtemperatur-Atmosphären-Ofen die elektrischen Eigenschaften optimiert, kann er vorbereitende Schritte nicht ersetzen.

Sie müssen eine vorbereitende Wärmebehandlung bei 350 °C (oft in einem Röhrenwiderstands-Ofen) durchführen, um organische Lösungsmittel zu verdampfen und Abplatzen oder Risse zu verhindern. Das sofortige Überspringen zum Hochtemperaturschritt kann die physikalische Integrität der Schicht zerstören, bevor die elektrischen Eigenschaften optimiert werden können.

Atmosphärenempfindlichkeit

Die Wahl des Gases hat binäre Auswirkungen auf die Leistung.

Die Verwendung einer oxidierenden Atmosphäre (wie reiner Sauerstoff) oder eines niedrigen Vakuums ohne Wasserstoff führt zu unterschiedlichen Schichteigenschaften. Wenn Ihr Ziel eine hohe Leitfähigkeit ist, wird die Nichtverwendung einer reduzierenden Atmosphäre (Ar + H2) den Ausglühprozess zur Erhöhung der Ladungsträgerdichte unwirksam machen.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse mit Ihren AZO-Dünnschichten zu erzielen, konfigurieren Sie Ihre Ofenparameter basierend auf den folgenden Prioritäten:

- Wenn Ihr Hauptaugenmerk auf maximaler elektrischer Leitfähigkeit liegt: Programmieren Sie den Ofen für ein abschließendes Ausglühen bei 500 °C unter Verwendung einer Ar + 1% H2 reduzierenden Atmosphäre, um die Ladungsträgerdichte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität der Schicht liegt: Stellen Sie sicher, dass Sie die vorbereitende Wärmebehandlung bei 350 °C zur Entfernung von Lösungsmitteln und zur Verhinderung von Rissen vor dem Versuch des Hochtemperatur-Atmosphären-Ausglühens abschließen.

Erfolg hängt von der Kombination der strukturellen Stabilität der Vorbehandlung mit der chemischen Optimierung einer reduzierenden Atmosphäre ab.

Zusammenfassungstabelle:

| Parameter | Prozessbedingung | Auswirkung auf die AZO-Schichtleistung |

|---|---|---|

| Atmosphärentyp | Reduzierend (Ar + 1% H2) | Erhöht Ladungsträgerdichte & Leitfähigkeit |

| Temperatur | 500 °C (Abschließendes Ausglühen) | Bietet thermische Energie für die Gitterumlagerung |

| Kristallorientierung | [002]-Richtung | Minimiert die Streuung an Korngrenzen |

| Vorbehandlung | 350 °C (Luft/Röhren-Ofen) | Entfernt organische Lösungsmittel, um Risse zu verhindern |

| Sauerstoffdruck | Niedriger Partialdruck | Erleichtert die Bildung von Sauerstoffleerstellen |

Erweitern Sie Ihre Materialforschung mit KINTEK

Maximieren Sie das Potenzial Ihrer Al-dotierten ZnO (AZO)-Dünnschichten mit präzisionsgefertigten thermischen Lösungen. Mit fundierter F&E und Fertigung bietet KINTEK leistungsstarke Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Atmosphären- und Temperaturanforderungen zu erfüllen. Ob Sie stabile reduzierende Umgebungen oder präzise 500 °C-Thermosteuerung benötigen, unsere Labor-Hochtemperaturöfen bieten die Zuverlässigkeit, die Ihre Forschung erfordert.

Bereit, die Leitfähigkeit Ihrer Dünnschichten zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung!

Referenzen

- Alberto Giribaldi, Paolo Mele. Enhancing Thermoelectric Performance: The Impact of Carbon Incorporation in Spin-Coated Al-Doped ZnO Thin Films. DOI: 10.3390/coatings15010107

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum werden Ofenatmosphären für spezifische Prozesse maßgeschneidert? Zur Steuerung chemischer Reaktionen für überlegene Ergebnisse

- Warum wird ein Hochtemperatur-Muffelofen mit kontrolliertem Gasfluss für die Kalzinierung von MCM-41 benötigt? Synthese optimieren

- In welchen Branchen werden Regelatmosphärenöfen häufig eingesetzt? Entdecken Sie Präzision in der Hightech-Fertigung

- Welche Vorteile bietet ein inerter Ofen?Sicherstellung von Reinheit und Präzision bei der Materialverarbeitung

- Warum ist ein Überdruck in Atmosphäreöfen wichtig? Gewährleistung von Sicherheit und Qualität bei der Wärmebehandlung

- Wie erleichtert ein horizontaler Kammerofen die Atmosphärenkontrolle bei der Synthese von Ni-TiON-Katalysatoren?

- Was sind die betrieblichen Überlegungen für einen Schutzgasofen? Beherrschung der Schlüsselfaktoren für die Materialverarbeitung

- Was ist ein Retortenofen? Das ultimative Werkzeug für die Verarbeitung unter kontrollierter Atmosphäre