Ein Hochtemperatur-Muffelofen mit kontrolliertem Gasfluss ist für die erfolgreiche Synthese von MCM-41 unerlässlich, da er die schonende Entfernung organischer Templates ermöglicht, ohne die Struktur des Materials zu zerstören. Diese spezielle Ausrüstung ermöglicht präzises Heizen auf etwa 600 °C und die Regulierung von Gasatmosphären wie Argon- und Luftgemischen, um Tenside effizient in gasförmige Produkte zu zersetzen.

Kalzinierung ist ein zweistufiger Prozess aus Zerstörung und Verstärkung. Die kontrollierte Umgebung stellt sicher, dass organische Templates vollständig entfernt werden, während gleichzeitig die Polykondensation vorangetrieben wird, die erforderlich ist, um das Siliciumdioxid-Gerüst in eine stabile, poröse Struktur zu überführen.

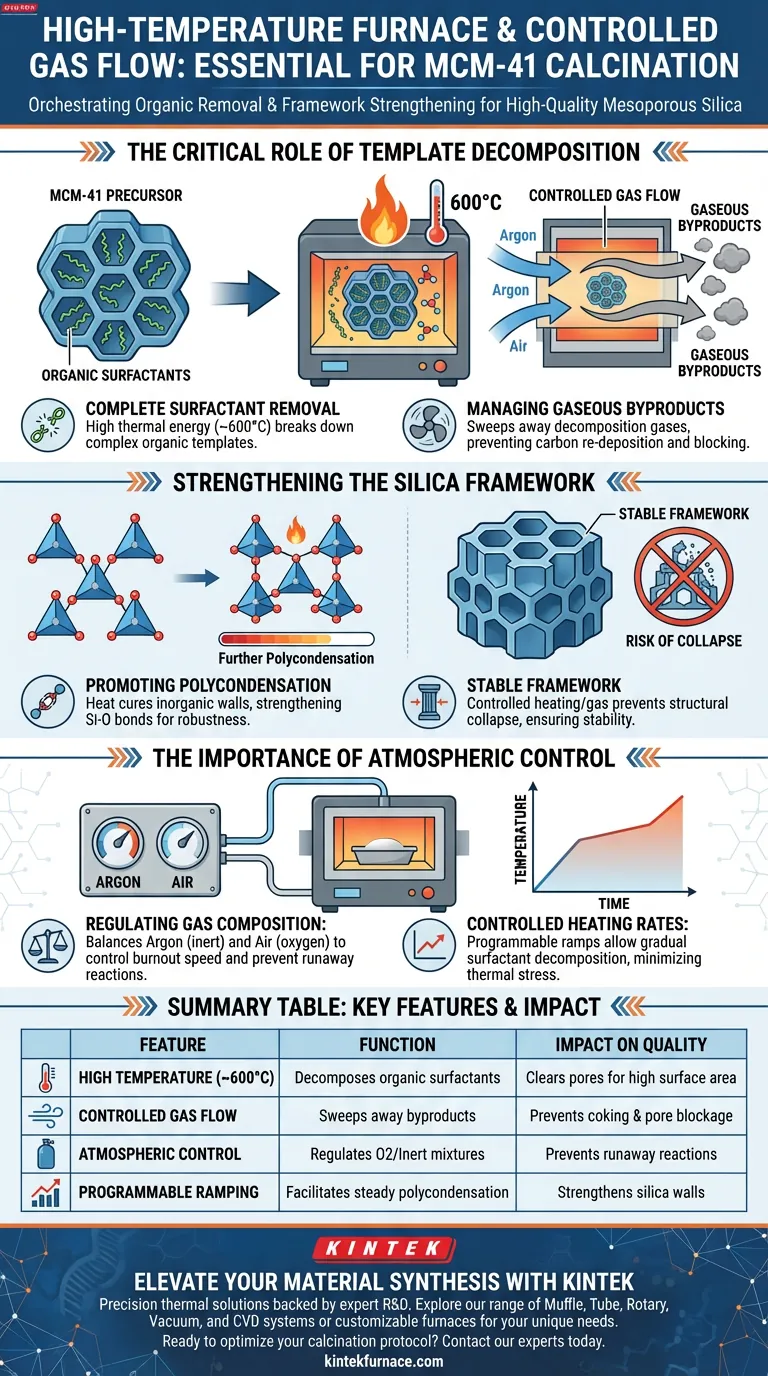

Die entscheidende Rolle der Zersetzung des Templates

Vollständige Entfernung von Tensiden

MCM-41 wird unter Verwendung organischer Tenside synthetisiert, die als Form für seine Poren dienen. Um das Material nutzbar zu machen, müssen diese organischen Templates vollständig eliminiert werden.

Der Ofen liefert die notwendige thermische Energie, typischerweise bis zu 600 °C, um diese komplexen organischen Moleküle abzubauen. Ohne diese hohe Hitze würden die Poren blockiert bleiben, was das Material für Adsorption oder Katalyse nutzlos machen würde.

Management gasförmiger Nebenprodukte

Wenn sich die Tenside zersetzen, wandeln sie sich in gasförmige Produkte um. Ein statischer Ofen kann diesen Übergang nicht effektiv bewältigen.

Ein kontrollierter Gasfluss ist erforderlich, um diese Gase physisch vom Material wegzuspülen. Dies verhindert die Wiederablagerung von Kohlenstoffrückständen und stellt sicher, dass die Poren sauber und zugänglich bleiben.

Verstärkung des Siliciumdioxid-Gerüsts

Förderung der Polykondensation

Wärme tut mehr als nur das Template verbrennen; sie härtet die anorganischen Wände des Materials. Der Kalzinierungsprozess treibt die weitere Polykondensation des Siliciumdioxid-Gerüsts voran.

Diese chemische Reaktion stärkt die Bindungen zwischen Silizium- und Sauerstoffatomen. Sie schafft eine robuste, vernetzte Struktur, die physischen Belastungen standhält.

Verhinderung von Struktureinbrüchen

Das größte Risiko während der Kalzinierung ist der Kollaps der empfindlichen Porenwände. Wenn das Template entfernt wird, bevor die Wände vollständig gehärtet sind, zerfällt die Struktur.

Durch strenge Kontrolle der Heizrate und der Gaszusammensetzung schafft der Ofen eine Umgebung, in der sich das Gerüst vor oder während der Entfernung des Trägertemplates verfestigt und so die strukturelle Stabilität gewährleistet.

Die Bedeutung der Atmosphärenkontrolle

Regulierung der Gaszusammensetzung

Die primäre Referenz hebt die Verwendung spezifischer Gemische wie Argon und Luft hervor. Diese Fähigkeit unterscheidet sich von einem Standardofen, der nur Luft verwendet.

Argon kann als inerter Puffer dienen, während Luft den für die Verbrennung notwendigen Sauerstoff liefert. Das Ausbalancieren dieser Gase ermöglicht die Kontrolle der Geschwindigkeit und Intensität des Template-Ausbrennens und verhindert "durchgehende" exotherme Reaktionen, die die Probe beschädigen könnten.

Kontrollierte Heizraten

Präzisionsöfen ermöglichen programmierbare Temperaturrampen. Dies ist entscheidend für MCM-41.

Eine langsame, kontrollierte Rampe ermöglicht die schrittweise Zersetzung des Tensids. Dies minimiert thermische Spannungen im Siliciumdioxid-Gerüst und verhindert weiter Risse oder Porenkollaps.

Verständnis der Kompromisse

Das Risiko eines unzureichenden Flusses

Wenn der Gasfluss zu gering ist, werden organische Nebenprodukte möglicherweise nicht effektiv ausgetragen. Dies führt oft zu einem Material, das grau oder schwarz ist, aufgrund von Kohlenstoffverkokung, anstatt des gewünschten weißen Pulvers.

Abwägung von Zeit und Temperatur

Obwohl hohe Temperaturen erforderlich sind, können übermäßige Hitze oder längere Einwirkung zu Sinterung führen. Dies führt dazu, dass sich die Porenwände zu stark verdichten, was möglicherweise die Porengröße verringert oder die Gesamtoberfläche reduziert.

Optimierung Ihres Kalzinierungsprotokolls

Um hochwertiges MCM-41 zu gewährleisten, passen Sie Ihre Ofeneinstellungen an Ihre spezifischen Anforderungen an:

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt: Stellen Sie einen ausreichenden Sauerstofffluss (über Luftgemisch) sicher, um die vollständige Oxidation aller organischen Tenside zu Gas zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie eine langsamere Heizrate und ein ausgewogenes Gasgemisch, um thermische Schocks zu vermeiden und eine stetige Polykondensation zu unterstützen.

Der Erfolg liegt darin, den Ofen nicht nur als Heizgerät, sondern als Werkzeug zu nutzen, um die organische Zersetzung präzise mit der anorganischen Verstärkung zu synchronisieren.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der MCM-41-Kalzinierung | Auswirkung auf die Materialqualität |

|---|---|---|

| Hohe Temperatur (~600°C) | Zersetzt organische Tenside/Templates | Reinigt Poren für hohe Oberfläche |

| Kontrollierter Gasfluss | Spült gasförmige Nebenprodukte/Kohlenstoffrückstände weg | Verhindert Verkokung und Poreblockade |

| Atmosphärenkontrolle | Reguliert O2/Inertgas (Argon)-Gemische | Verhindert durchgehende exotherme Reaktionen |

| Programmierbare Rampen | Ermöglicht stetige Polykondensation | Verstärkt Siliciumdioxid-Wände und verhindert Kollaps |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Synthese empfindlicher Strukturen wie MCM-41 geht. KINTEK bietet branchenführende thermische Lösungen, unterstützt durch erstklassige F&E und Fertigung, um sicherzustellen, dass Ihre Forschung konsistente, hochreine Ergebnisse liefert.

Unsere spezielle Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen bietet die präzise Atmosphärenkontrolle und programmierbaren Heizrampen, die erforderlich sind, um die organische Zersetzung mit der Verstärkung des Gerüsts zu synchronisieren. Ob Sie eine Standardkonfiguration oder einen anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre spezifischen Laboranforderungen zugeschnitten ist, KINTEK liefert die Zuverlässigkeit, die Ihre Arbeit verdient.

Bereit, Ihr Kalzinierungsprotokoll zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Laborbedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Michael Karl, Simone Pokrant. Porous MCM‐41 Silica Materials as Scaffolds for Silicon‐based Lithium‐ion Battery Anodes. DOI: 10.1002/celc.202300707

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist eine präzise Temperaturkontrolle bei 500 °C in einem Pyrolyseofen notwendig? Maximierung der Kohlefaser-Rückgewinnung

- Was ist die Notwendigkeit der Verwendung eines Laborofens mit reduzierender Atmosphäre? Beherrschung der UO2-Kalzinierung

- Was sind die vier Haupttypen von Schutzatmosphären, die in diesen Öfen verwendet werden? Optimieren Sie Ihre Wärmebehandlungsprozesse

- Was sind die häufigsten Anwendungen von Retortenöfen? Präzise Hochtemperaturverarbeitung freischalten

- Warum ist die kontrollierte Atmosphärenfähigkeit in einem Atmosphärenofen wichtig? Präzise Materialverarbeitung freischalten

- Was ist die Kernfunktion der Niederdruck-Atmosphärenkontrolle in PFS? Ermöglicht effiziente Plasmaerzeugung

- Wie beeinflusst ein Präzisions-Anlassofen SCM440-Stahl? Optimierung der Kornstruktur und Vorbereitung für die Nitrierung

- Welche Vorteile bietet die Verwendung eines Retortenofens? Erzielen Sie überlegene Prozesskontrolle und Produktreinheit