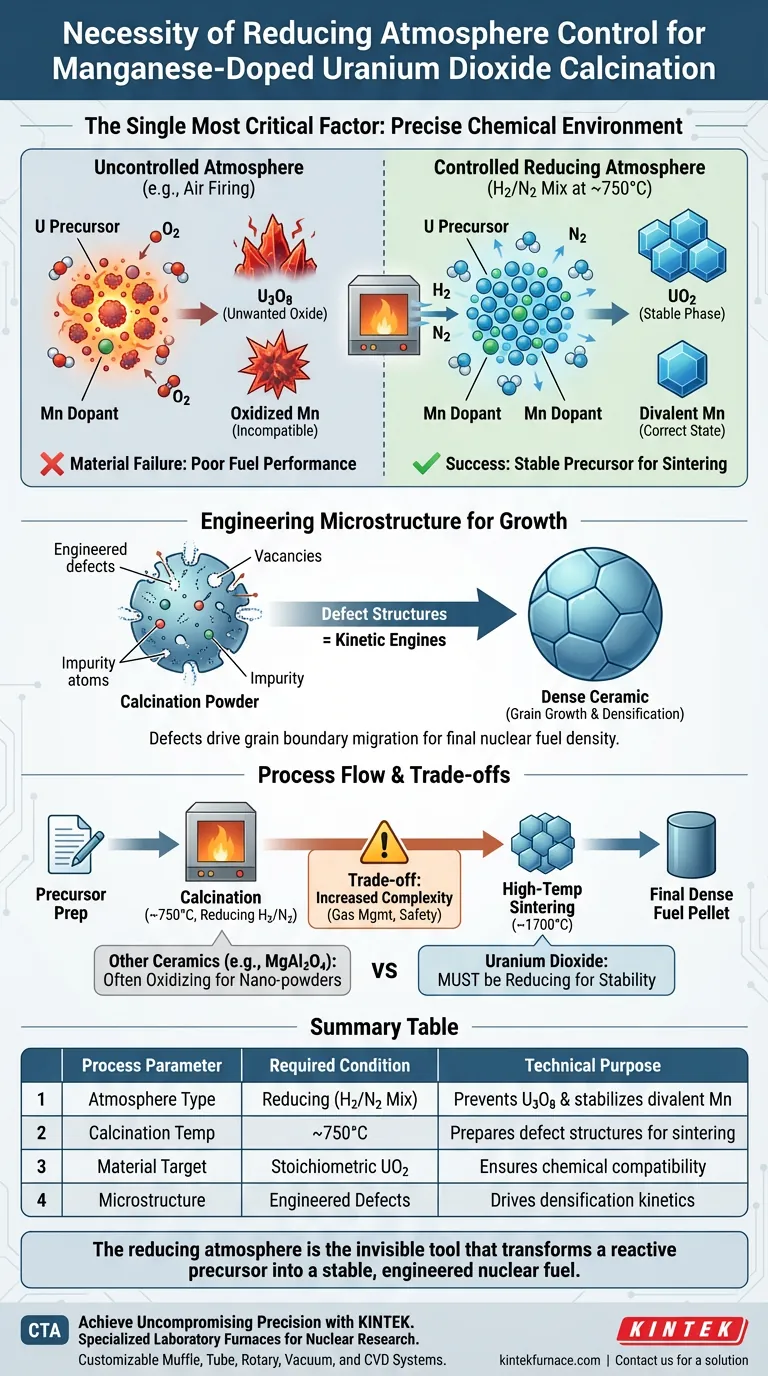

Die präzise Kontrolle der chemischen Umgebung ist der absolut kritischste Faktor für die erfolgreiche Verarbeitung von Mangan-dotiertem Uranoxid. Die Notwendigkeit, einen Laborofen mit einem Kontrollsystem für reduzierende Atmosphäre zu verwenden, liegt in seiner Fähigkeit, die unkontrollierte Oxidation von Uran zu verhindern und gleichzeitig den Mangan-Dotierstoff zu stabilisieren. Durch die Aufrechterhaltung einer spezifischen Gasmischung (wie Wasserstoff-Stickstoff) bei Temperaturen um 750°C stellt das System sicher, dass sich der Vorläufer in eine stabile Uranoxidphase umwandelt und nicht in unerwünschte höhere Oxide.

Kernbotschaft: Atmosphärenkontrolle ist nicht nur eine Schutzmaßnahme; sie ist eine aktive Prozessvariable, die die Stöchiometrie des Materials bestimmt. Ohne eine reduzierende Umgebung können Sie nicht den zweiwertigen Zustand von Mangan aufrechterhalten oder die spezifischen Defektstrukturen erzeugen, die für das Kornwachstum und die Verdichtung im endgültigen Kernbrennstoff erforderlich sind.

Erhaltung kritischer Valenzzustände

Die Hauptfunktion der reduzierenden Atmosphäre besteht darin, bestimmte Elemente in ihren erforderlichen chemischen Zuständen zu fixieren. Bei normaler Luftbefeuerung würden diese Elemente während der Wärmebehandlung natürlich zu stabilen, aber unerwünschten oxidierten Formen tendieren.

Verhinderung von Uranoxidation

Uran ist sehr reaktiv mit Sauerstoff. Ohne eine reduzierende Atmosphäre oxidiert das Uran im Vorläufer während der Wärmebehandlung zu höheren Valenzzuständen (wie U3O8).

Um effektiven Kernbrennstoff herzustellen, muss das Material als Uranoxid (UO2) verbleiben. Die reduzierende Atmosphäre (typischerweise eine Wasserstoff-Stickstoff-Mischung) entzieht aktiv überschüssigen Sauerstoff und verhindert die Bildung höherer Oxide, die die Leistung des Brennstoffs beeinträchtigen würden.

Stabilisierung des Mangan-Dotierstoffs

Die Wirksamkeit von Mangan als Dotierstoff hängt vollständig von seinem Valenzzustand ab. Der Prozess erfordert speziell, dass Mangan in einem zweiwertigen Zustand vorliegt.

Wenn in einer unkontrollierten Atmosphäre verarbeitet, kann Mangan zu einem Zustand oxidieren, der sich nicht korrekt in das Uran-Gitter einfügt. Die reduzierende Umgebung schützt das Mangan und stellt sicher, dass es für nachfolgende Dotierungsmechanismen chemisch kompatibel bleibt.

Konstruktion von Defektstrukturen für das Wachstum

Über den einfachen chemischen Schutz hinaus ermöglicht das Atmosphärenkontrollsystem die Konstruktion der Mikrostruktur des Materials auf atomarer Ebene.

Förderung des Kornwachstums

Das ultimative Ziel der Manganzugabe ist die Beeinflussung des Wachstums der Keramikkörner. Die reduzierende Atmosphäre erleichtert die Bildung von Defektstrukturen innerhalb des Kristallgitters.

Diese Defekte sind die kinetischen Motoren, die die Korngrenzenwanderung antreiben. Sie ermöglichen die Entwicklung des Materials von einem Pulver zu einer dichten Keramik mit der spezifischen Korngröße, die für Sicherheitsstandards erforderlich ist.

Vorbereitung für das Sintern

Die Kalzinierung bei 750°C ist ein vorbereitender Schritt für das Hochtemperatursintern (das bei etwa 1700°C stattfindet). Wenn die Kalzinierungsatmosphäre falsch ist, fehlen dem Pulver die notwendigen Eigenschaften für die spätere Verdichtung.

Ordnungsgemäß kalzinierte Pulver ermöglichen es den Manganatomen, während der abschließenden Sinterphase in das Uran-Gitter zu diffundieren und sich dort zu substituieren, was zu einem dichteren, gleichmäßigeren Brennstoffpellet führt.

Verständnis der Kompromisse

Obwohl die Atmosphärenkontrolle notwendig ist, führt sie zu Komplexität, die verwaltet werden muss. Es ist nützlich zu verstehen, wie sich dies von anderen Materialprozessen unterscheidet, um die strengen Anforderungen von UO2 zu würdigen.

Atmosphärenempfindlichkeit im Vergleich zu anderen Materialien

Nicht alle Keramiken erfordern eine Reduktion. Materialien wie MgAl2O4 werden beispielsweise oft in reinem Sauerstoff kalziniert, um die Volumendiffusion zu hemmen und die Oberflächen-Diffusion für Nanopulver zu fördern.

Die Anwendung dieser Logik auf Uranoxid wäre jedoch katastrophal. Der "Kompromiss" hier ist, dass man sich nicht auf Standard-Oxidationsmechanismen zur Verfeinerung der Partikelgröße verlassen kann; man muss sich strikt auf chemische Reduktion verlassen, um Stabilität zu erreichen.

Die Kosten der Präzision

Atmosphärenöfen sind komplexer als Standard-Muffelöfen für Luft. Sie erfordern Gasmanagementsysteme und Sicherheitsprotokolle für den Umgang mit Wasserstoff.

Diese Komplexität ist jedoch unvermeidlich. Der Versuch, diese Ausrüstungsanforderung zu umgehen, führt zu einem grundlegenden Versagen bei der Herstellung der richtigen chemischen Phase, was das Material für nukleare Anwendungen nutzlos macht.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Auswahl von Geräten oder der Gestaltung Ihres Prozessablaufs Ihre spezifischen analytischen Ziele.

- Wenn Ihr Hauptaugenmerk auf Phasreinheit liegt: Stellen Sie sicher, dass Ihr Ofen einen stabilen Wasserstoff-Stickstoff-Fluss bei 750°C aufrechterhalten kann, um zu garantieren, dass das Uran als UO2 und Mangan zweiwertig bleibt.

- Wenn Ihr Hauptaugenmerk auf der Erforschung der Kornkinetik liegt: Sie müssen überprüfen, ob Ihre Atmosphärenkontrolle präzise genug ist, um konsistente Defektstrukturen zu erzeugen, da diese Defekte die Variable sind, die Ihre Kornwachstumsergebnisse bei der Analyse nach dem Sintern bestimmt.

Die reduzierende Atmosphäre ist das unsichtbare Werkzeug, das einen reaktiven Vorläufer in einen stabilen, konstruierten Kernbrennstoff verwandelt.

Zusammenfassungstabelle:

| Prozessparameter | Erforderliche Bedingung | Technischer Zweck |

|---|---|---|

| Atmosphärentyp | Reduzierend (H2/N2-Mischung) | Verhindert U3O8-Bildung & stabilisiert zweiwertiges Mangan |

| Kalzinierungstemperatur | ~750°C | Bereitet Defektstrukturen für Hochtemperatur-Sintern vor |

| Materialziel | Stöchiometrisches UO2 | Gewährleistet chemische Kompatibilität und Brennstoffleistung |

| Mikrostruktur | Konstruierte Defekte | Treibt Korngrenzenwanderung zur Verdichtung an |

Erreichen Sie kompromisslose Präzision in Ihrer Kernforschung

Die Aufrechterhaltung der empfindlichen Stöchiometrie von Mangan-dotiertem Uranoxid erfordert mehr als nur Hitze – sie erfordert absolute atmosphärische Kontrolle.

Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Verarbeitung von Kernmaterialien ausgelegt sind. Ob Sie einen zweiwertigen Manganzustand aufrechterhalten oder spezifische Kornkinetiken fördern müssen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen.

Bereit, Ihre Materialherstellung zu verbessern?

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Ofenlösung

Visuelle Anleitung

Referenzen

- H. R. W. Smith, Claire L. Corkhill. Fabrication, defect chemistry and microstructure of Mn-doped UO2. DOI: 10.1038/s41598-023-50676-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Mechanismus, durch den eine reduzierende Atmosphäre die Leistung von Mn-Zn-Ferriten verbessert? Magnetische Exzellenz freischalten

- Was ist die Bedeutung des Durchflussverteilungskoeffizienten (fdi)? Optimierung der Wärmeübertragung in Glühöfen

- Was ist der Zweck einer chemisch inerten Atmosphäre in einem Ofen? Schutz von Materialien vor Oxidation und Kontamination

- Welche Faktoren sind bei der Auswahl eines Schutzgasofens zu berücksichtigen? Sichern Sie den Prozesserfolg mit fachkundiger Beratung

- Warum werden Ofenatmosphären für spezifische Prozesse maßgeschneidert? Zur Steuerung chemischer Reaktionen für überlegene Ergebnisse

- Wofür werden Metallisierungsöfen verwendet? Metall mit Keramik verbinden für fortgeschrittene Elektronik

- Wie verhindert ein Schutzgasofen Oxidation und Entkohlung? Präzise Wärmebehandlung meistern

- Was sind die Hauptkomponenten des Temperaturregelsystems in der Kammerglühatmosphärenöfen? Ermöglichen Sie präzise Wärmebehandlung