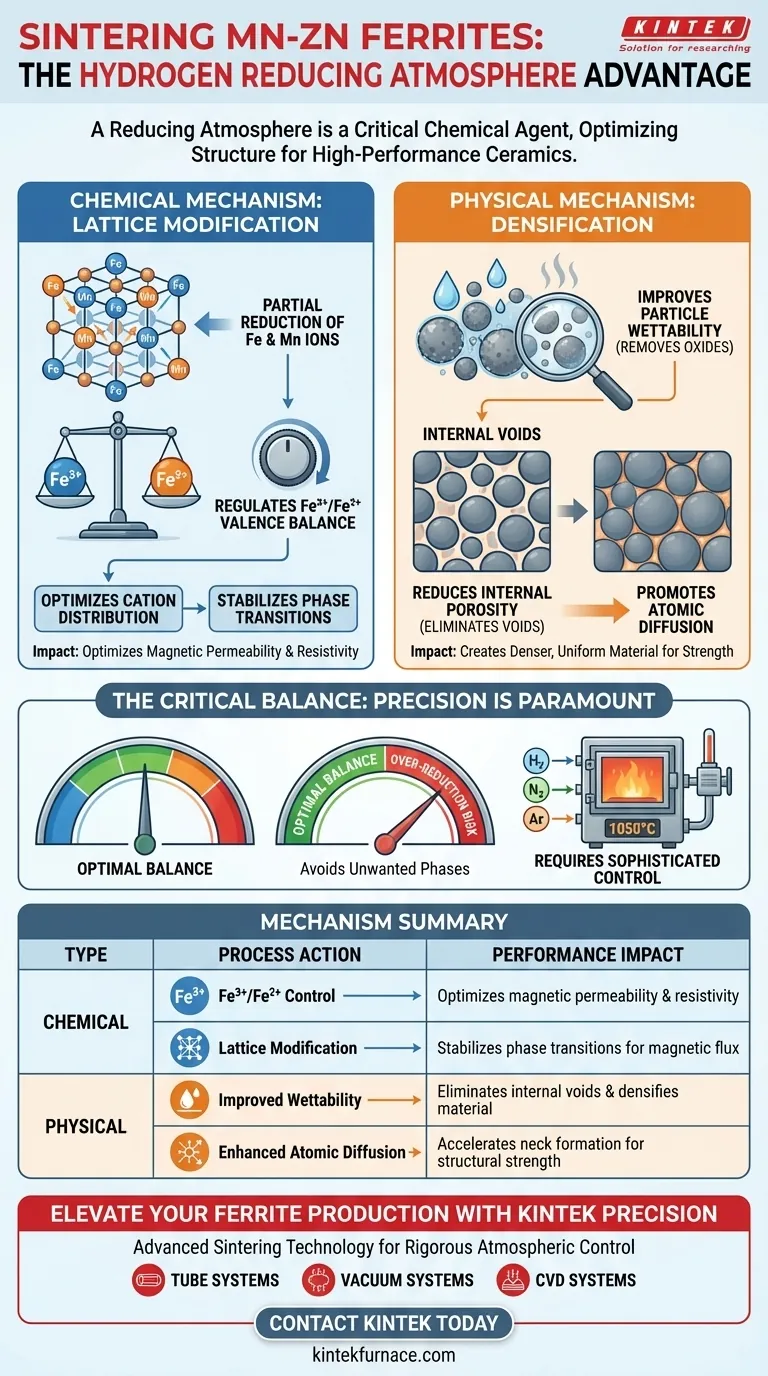

Eine reduzierende Atmosphäre, die Wasserstoff enthält, fungiert als kritisches chemisches Mittel während des Hochtemperatursinterns von Mn-Zn-Ferriten. Sie wirkt, indem sie Eisen- und Manganionen teilweise reduziert, um die Kationenverteilung im Kristallgitter zu modifizieren, während gleichzeitig die Benetzbarkeit der Partikel verbessert wird, um das Material zu verdichten.

Kernbotschaft Das Erreichen von Hochleistungs-Ferritkeramiken ist nicht nur eine Frage der Hitze; es erfordert eine präzise chemische Kontrolle der internen Struktur des Materials. Eine reduzierende Atmosphäre optimiert das Fe3+/Fe2+-Valenzgleichgewicht und minimiert die Porosität, was sich direkt in einer überlegenen magnetischen Permeabilität und elektrischen Eigenschaften niederschlägt.

Der chemische Mechanismus: Gittermodifikation

Teilweise Reduktion von Ionen

In einer Hochtemperaturumgebung (oft um 1050°C) wirkt Wasserstoff, um bestimmte Metallionen, insbesondere Eisen und Mangan, teilweise zu reduzieren.

Dieser Reduktionsprozess besteht nicht darin, das Metall zu entfernen, sondern seinen Oxidationszustand anzupassen.

Kontrolle des Valenzgleichgewichts

Diese Atmosphäre ermöglicht die präzise Regelung des Fe3+/Fe2+-Verhältnisses.

Wie die ergänzenden Daten zeigen, ist die Aufrechterhaltung dieses spezifischen Valenzgleichgewichts der entscheidende Faktor für die endgültige magnetische Permeabilität und den elektrischen Widerstand des Materials.

Optimierung der Kationenverteilung

Durch die Veränderung der Oxidationszustände modifiziert die Atmosphäre die Verteilung der Kationen im Ferritkristallgitter.

Diese atomare Umlagerung ist notwendig, um die Phasenübergänge zu stabilisieren, die für eine optimale magnetische Leistung erforderlich sind.

Der physikalische Mechanismus: Verdichtung

Verbesserung der Benetzbarkeit

Über chemische Veränderungen hinaus verbessert die reduzierende Atmosphäre signifikant die Benetzbarkeit der Ferritpartikel.

Durch die Reaktion mit und die Entfernung von Oberflächenoxiden "aktiviert" die Atmosphäre die Partikeloberflächen.

Reduzierung der inneren Porosität

Die verbesserte Benetzbarkeit fördert direkt die Eliminierung von inneren Hohlräumen.

Diese Reduzierung der Porosität schafft eine dichtere, homogenere Materialstruktur, die für mechanische Festigkeit und konsistenten magnetischen Fluss unerlässlich ist.

Förderung der Atomdiffusion

Die aktive Reduktion von Oberflächenfilmen erleichtert die Atomdiffusion zwischen den Partikeln.

Dies beschleunigt die Bildung von Sinterhälsen, was zu einem kohärenteren und strukturell stabileren Keramikkörper führt.

Verständnis der Kompromisse

Das Risiko der Überreduktion

Obwohl eine Reduktion notwendig ist, ist die Präzision entscheidend.

Eine zu stark reduzierende Atmosphäre kann die empfindliche Stöchiometrie des Ferrits stören und zur Bildung unerwünschter Phasen führen, die die magnetische Leistung beeinträchtigen.

Komplexität der Steuerung

Die Verwendung von Wasserstoff erfordert hochentwickelte Geräte, wie z. B. einen Hochtemperatur-Rohröfen, um Sicherheit und Konsistenz zu gewährleisten.

Sie müssen die thermische Umgebung (1050°C) mit exakten Gasflussraten (Argon, Wasserstoff oder Stickstoff) in Einklang bringen, um das spezifische "neutrale" oder "reduzierende" Fenster zu erreichen, das für Mn-Zn-Ferrite erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Um dies auf Ihren Sinterprozess anzuwenden, müssen Sie Ihre spezifischen Leistungsziele definieren.

- Wenn Ihr Hauptaugenmerk auf Hochfrequenzleistung liegt: Priorisieren Sie eine Atmosphäre, die auf die spezifische Kationenverteilung und die Phasenübergänge abzielt, die in der Primärreferenz erwähnt werden, um Wirbelstromverluste zu minimieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Dichte liegt: Konzentrieren Sie sich auf die Fähigkeit der Atmosphäre, die Benetzbarkeit zu verbessern und die Porosität zu reduzieren, um eine physikalisch robuste Komponente zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf magnetischer Permeabilität liegt: Kontrollieren Sie das Gasgemisch streng, um das Fe3+/Fe2+-Verhältnis zu regulieren, da dieses chemische Gleichgewicht die magnetische Reaktion bestimmt.

Letztendlich ist die reduzierende Atmosphäre nicht nur ein Schutzgas; sie ist ein aktiver Reaktant, der die elektromagnetische Identität Ihrer Endkomponente definiert.

Zusammenfassungstabelle:

| Mechanismustyp | Prozessaktion | Auswirkung auf die Leistung |

|---|---|---|

| Chemisch | Fe3+/Fe2+-Valenzkontrolle | Optimiert magnetische Permeabilität & Widerstandsfähigkeit |

| Chemisch | Gittermodifikation | Stabilisiert Phasenübergänge für magnetischen Fluss |

| Physikalisch | Verbesserte Benetzbarkeit | Eliminiert innere Hohlräume & verdichtet Material |

| Physikalisch | Erhöhte Atomdiffusion | Beschleunigt die Halsbildung für strukturelle Festigkeit |

Verbessern Sie Ihre Ferritproduktion mit KINTEK Precision

Das Erreichen des perfekten Fe3+/Fe2+-Gleichgewichts erfordert mehr als nur Hitze – es erfordert eine strenge atmosphärische Kontrolle. KINTEK bietet die fortschrittliche Sintertechnologie, die benötigt wird, um diese komplexen chemischen Mechanismen zu beherrschen.

Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bieten wir hochpräzise Rohr-, Vakuum- und CVD-Systeme, die speziell für empfindliche Sinterprozesse entwickelt wurden. Ob Sie Hochfrequenzleistung oder maximale Dichte anstreben, unsere anpassbaren Hochtemperatur-Labröfen gewährleisten den präzisen Gasfluss und die thermische Stabilität, die Ihre Mn-Zn-Ferrite benötigen.

Bereit, Ihre Materialeigenschaften zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Sinteranforderungen mit unserem technischen Team zu besprechen.

Visuelle Anleitung

Referenzen

- A. Faeghinia. Effects of sintering and pressing conditions on the properties of manganese ferrite. DOI: 10.53063/synsint.2025.53260

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie optimieren Präzisionsabschreck- und Umluftöfen die Wärmebehandlung von Bimetall-HIP-Komponenten für Spitzenleistung und Integrität?

- Was ist die Funktion eines Luftglühofens? Verbesserung der Transparenz und Leistung von Ho:Y2O3-Keramiken

- Was ist die Funktion eines thermischen Oxidationsofens im MEMS-Wachstum? Erzeugung hochwertiger Passivierungsschichten

- Welche Arten von Gasen kann ein Schutzgasofen handhaben? Beherrschen Sie Inert- und Reaktivgase für Ihr Labor

- Welche Rolle spielt der Luftstrom bei der Aufrechterhaltung von Ofenatmosphären? Optimieren Sie die Qualität der Wärmebehandlung

- Wie lauten die Spezifikationen für die maximale Temperatur und den Taupunkt von Muffelöfen? Schlüsselspezifikationen für die hochreine Verarbeitung

- Was ist der Zweck einer chemisch inerten Atmosphäre in einem Ofen? Schutz von Materialien vor Oxidation und Kontamination

- Was ist der Hauptzweck eines Schmelzofens mit kontrollierter Atmosphäre bei der Wärmebehandlung? Präzise Materialeigenschaften freisetzen