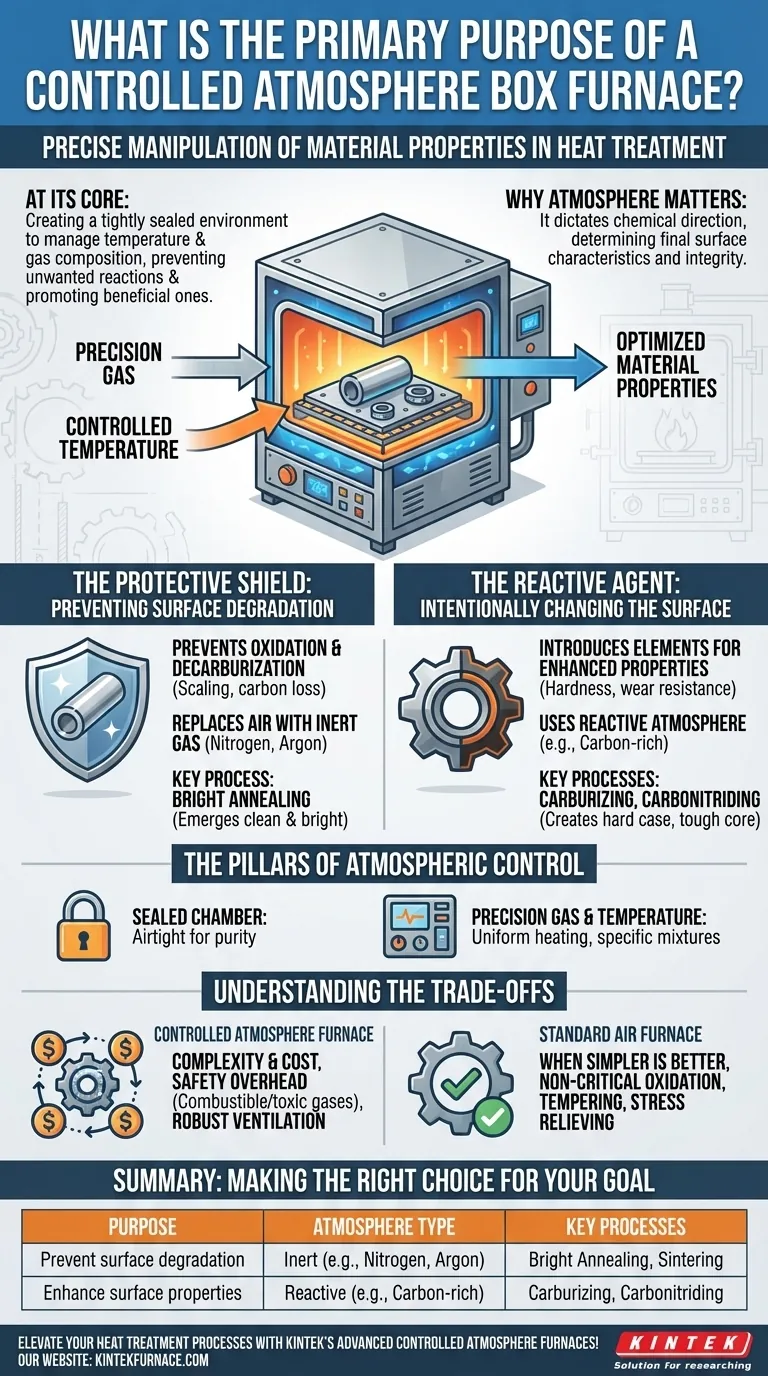

Im Wesentlichen ermöglicht ein Schmelzofen mit kontrollierter Atmosphäre die präzise Steuerung der Materialeigenschaften während der Wärmebehandlung. Dies wird erreicht, indem eine dicht verschlossene Umgebung geschaffen wird, in der sowohl die Temperatur als auch die chemische Zusammensetzung des umgebenden Gases sorgfältig verwaltet werden können, um unerwünschte Reaktionen zu verhindern und gleichzeitig nützliche zu fördern.

Die grundlegende Herausforderung bei der Hochtemperatur-Wärmebehandlung besteht darin, dass heißes Metall sehr reaktiv mit Luft ist. Ein Ofen mit kontrollierter Atmosphäre löst dieses Problem, indem die Luft durch ein spezifisches Gasgemisch ersetzt wird, das entweder als Schutzschild oder als reaktives Mittel wirkt und sicherstellt, dass das Endteil exakte Spezifikationen erfüllt.

Warum die Atmosphäre wichtiger ist als nur die Hitze

Während die Temperatur der Motor der Wärmebehandlung ist, ist die Atmosphäre das Lenkrad. Sie bestimmt die chemische Richtung des Prozesses und damit die endgültigen Oberflächeneigenschaften und die Integrität der Komponente. Diese Kontrolle dient zwei unterschiedlichen Zwecken.

Der Schutzschild: Verhinderung von Oberflächenschäden

Bei erhöhten Temperaturen reagieren die meisten Metalle leicht mit dem Sauerstoff in der Luft. Dies führt zu Oxidation (Zunderbildung) und Entkohlung (Verlust von Kohlenstoff von der Stahloberfläche), was beides die Festigkeit, die Abmessungen und die Oberflächengüte des Materials beeinträchtigt.

Ein Ofen mit kontrollierter Atmosphäre verhindert dies, indem er den Sauerstoff entfernt und durch ein inertes oder nicht reaktives Gas wie Stickstoff oder Argon ersetzt. Dies schützt das Bauteil und ermöglicht Prozesse wie das Blankglühen, bei dem das Bauteil so sauber und glänzend aus dem Ofen kommt, wie es hineingegeben wurde.

Das reaktive Mittel: Gezielte Veränderung der Oberfläche

Umgekehrt erfordern einige Prozesse, dass die Atmosphäre ein aktiver Bestandteil ist. Das Ziel ist es, dem Material gezielt Elemente zuzuführen, um seine Eigenschaften zu verbessern, am häufigsten Härte und Verschleißfestigkeit.

Beim Einsatzhärten (Carburizing) wird beispielsweise eine kohlenstoffreiche Atmosphäre (wie endothermes Gas) verwendet. Bei hohen Temperaturen diffundieren Kohlenstoffatome aus dem Gas in die Oberfläche eines Stahlteils und erzeugen eine extrem harte „Aufkohlungsschicht“ aus kohlenstoffreichem Stahl, während der Kern weicher und zäher bleibt.

Die Säulen der atmosphärischen Kontrolle

Das Erreichen dieser Ergebnisse hängt von der Fähigkeit des Ofens ab, seine innere Umgebung präzise zu steuern. Diese Fähigkeit basiert auf zwei Schlüsselprinzipien der Konstruktion.

Die abgedichtete Kammer

Die Grundlage der atmosphärischen Kontrolle ist eine luftdichte Ofenkammer. Dieses Design ist entscheidend, um Umgebungsluft (insbesondere Sauerstoff und Wasserdampf) auszuspülen und die Reinheit sowie den Druck des zugeführten Prozessgases aufrechtzuerhalten. Ohne eine ordnungsgemäße Abdichtung würden Verunreinigungen eindringen und den Prozess ruinieren.

Präzise Gas- und Temperaturregelung

Diese Öfen verwenden fortschrittliche Systeme, um spezifische Gase oder Gasgemische in die Kammer zu dosieren. Dies wird mit einem hochentwickelten Temperaturkontrollsystem kombiniert, das eine gleichmäßige Erwärmung gewährleistet. Die Synergie zwischen präziser atmosphärischer Zusammensetzung und stabiler Temperatur garantiert reproduzierbare, qualitativ hochwertige Ergebnisse für Prozesse wie Sintern, Normalglühen und Carbonitrieren.

Die Abwägungen verstehen

Obwohl leistungsstark, ist ein Ofen mit kontrollierter Atmosphäre nicht die Universallösung für alle Wärmebehandlungsanforderungen. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Komplexität und Kosten

Die für die Abdichtung der Kammer, die Steuerung des Gasflusses und die Gewährleistung der Sicherheit erforderlichen Systeme machen diese Öfen erheblich komplexer und teurer als ihre Standard-Luftöfen. Auch die Kosten für die Prozessgase selbst sind ein wesentlicher betrieblicher Faktor.

Sicherheit und Betrieblicher Aufwand

Viele Atmosphären, wie solche, die reich an Wasserstoff oder Kohlenmonoxid sind, sind brennbar oder giftig. Der Betrieb eines Atmosphärenofens erfordert strenge Sicherheitsprotokolle, spezielle Schulungen sowie robuste Belüftungs- und Überwachungssysteme, um Risiken zu mindern.

Wann einfacher besser ist

Für viele Anwendungen, bei denen leichte Oberflächenoxidation akzeptabel ist oder durch nachfolgende Bearbeitung entfernt wird, ist ein einfacher Luftofen vollkommen ausreichend. Prozesse wie nicht kritische Spannungsarmglühungen oder Anlassen rechtfertigen oft nicht die Kosten und Komplexität der atmosphärischen Steuerung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofenumgebung hängt von den gewünschten Endeigenschaften der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer makellosen Oberflächengüte und der Volumeneigenschaften liegt: Sie benötigen eine schützende (inerte) Atmosphäre, um das Teil vor Oxidation zu schützen, typisch für Blankglühen oder Sintern.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Oberflächenhärte und Verschleißfestigkeit liegt: Sie benötigen eine reaktive Atmosphäre für Einsatzhärtungsverfahren wie Carburizing oder Carbonitriding.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt, bei der Oberflächenoxidation nicht kritisch ist: Ein kostengünstigerer Standard-Luftofen ist wahrscheinlich die praktischste und effizienteste Wahl.

Letztendlich geht es bei der Beherrschung der Wärmebehandlung darum, die richtige Atmosphäre zu verwenden, um das volle Potenzial freizusetzen, das in Ihr Material konstruiert wurde.

Zusammenfassungstabelle:

| Zweck | Atmosphärenart | Schlüsselprozesse |

|---|---|---|

| Oberflächenschäden verhindern | Inert (z. B. Stickstoff, Argon) | Blankglühen, Sintern |

| Oberflächeneigenschaften verbessern | Reaktiv (z. B. Kohlenstoffreich) | Einsatzhärten (Carburizing), Carbonitrieren |

Verbessern Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Schmelzöfen mit kontrollierter Atmosphäre von KINTEK! Durch die Nutzung außergewöhnlicher F&E- und Eigenfertigung bieten wir vielfältige Labore mit maßgeschneiderten Lösungen, einschließlich Kasten-, Muffel-, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenindividualisierung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert verbesserte Effizienz und reproduzierbare Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln