Im Ofenbetrieb ist der Luftstrom der aktive Mechanismus zur Regulierung der chemischen und thermischen Umgebung innerhalb der Heizkammer. Es geht nicht nur um Zirkulation; es ist ein präzises Werkzeug, das verwendet wird, um Verunreinigungen zu entfernen, eine gleichmäßige Temperaturverteilung zu gewährleisten und einen konstanten Fluss eines spezifischen Prozessgases zuzuführen, um die Integrität der behandelten Teile zu schützen. Diese aktive Kontrolle ist grundlegend, um wiederholbare, qualitativ hochwertige Ergebnisse zu erzielen.

Inkonsistente Wärmebehandlungen werden oft auf ein Missverständnis der Ofenatmosphäre zurückgeführt. Das zentrale Prinzip ist, dass der Luftstrom nicht nur das Einschließen eines Gases bedeutet; es geht darum, das gesamte thermische und chemische System aktiv zu verwalten, um Prozessstabilität und Teilequalität zu gewährleisten.

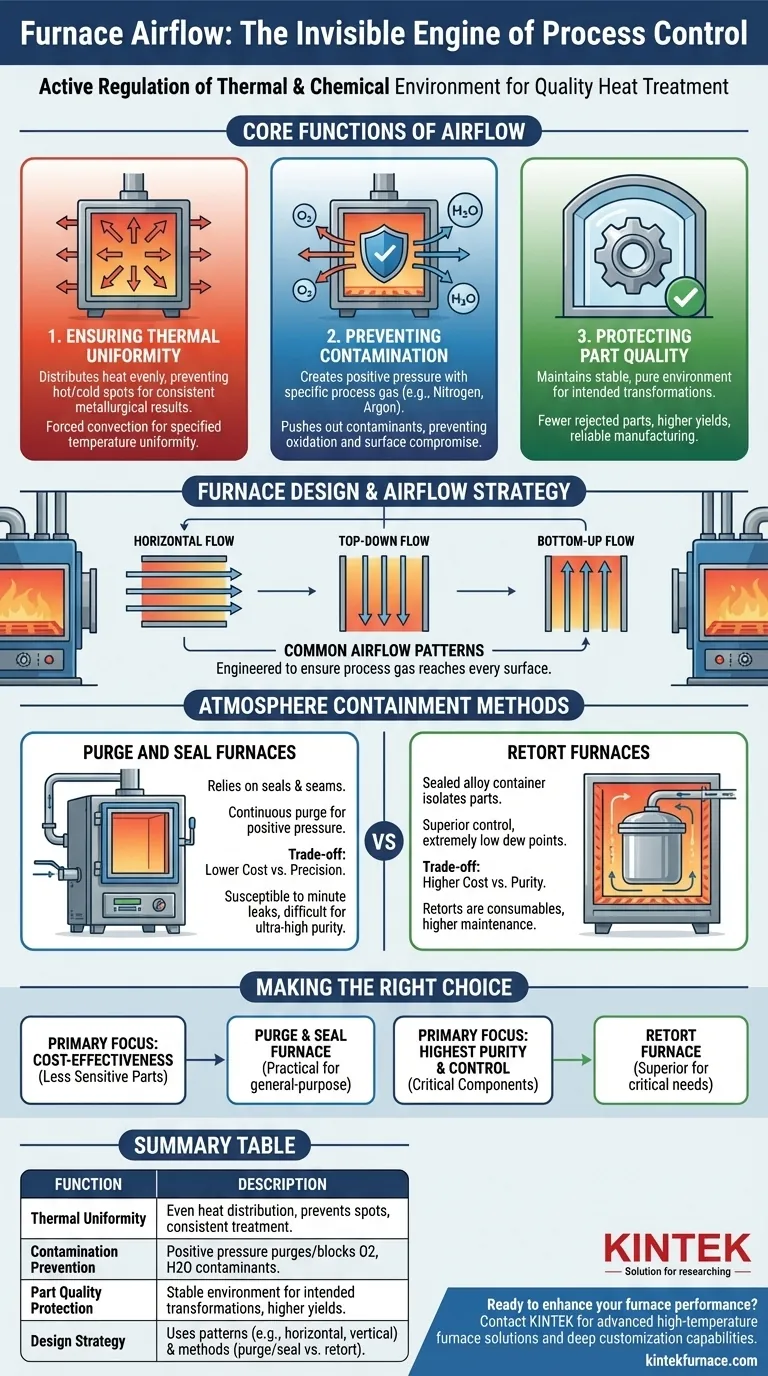

Die Kernfunktionen des Luftstroms in einer Ofenatmosphäre

Eine kontrollierte Atmosphäre ist für die meisten Wärmebehandlungsprozesse unerlässlich. Der Luftstrom ist der primäre Treiber, der diese Kontrolle ermöglicht und mehrere kritische Funktionen gleichzeitig erfüllt.

Sicherstellung der thermischen Gleichmäßigkeit

Ein ordnungsgemäßer Luftstrom ist entscheidend für die gleichmäßige Verteilung der Wärme im gesamten Ofenraum. Er verhindert die Bildung von heißen und kalten Stellen und stellt sicher, dass alle Teile, unabhängig von ihrer Position, dasselbe thermische Profil erfahren.

Diese erzwungene Konvektion ermöglicht es einem Ofen, seine angegebene Temperaturgleichmäßigkeit zu erreichen und aufrechtzuerhalten, was für konsistente metallurgische Eigenschaften entscheidend ist.

Verhinderung von Kontamination

Ein kontinuierlicher, gerichteter Strom eines spezifischen Prozessgases (wie Stickstoff oder Argon) erzeugt Überdruck im Ofen. Dieser Druck drückt aktiv Verunreinigungen wie Sauerstoff und Wasserdampf aus der Umgebungsluft heraus und verhindert deren Eindringen.

Diese "Spülaktion" ist die erste Verteidigungslinie gegen unerwünschte chemische Reaktionen wie Oxidation, die die Oberflächengüte und strukturelle Integrität der Teile beeinträchtigen können.

Schutz der Teilequalität

Durch die Schaffung einer stabilen, reinen und thermisch gleichmäßigen Umgebung schützt der Luftstrom direkt die Qualität der bearbeiteten Komponenten. Er stellt sicher, dass die beabsichtigten metallurgischen Umwandlungen wie geplant und ohne Beeinträchtigung durch atmosphärische Verunreinigungen stattfinden.

Letztendlich führt ein effektives Luftstrommanagement direkt zu weniger Ausschuss, höheren Ausbeuten und einem zuverlässigeren Fertigungsprozess.

Wie das Ofendesign die Luftstromstrategie bestimmt

Die Methode zur Erzeugung und Eindämmung der Atmosphäre hat einen tiefgreifenden Einfluss auf die Art und Weise, wie der Luftstrom verwaltet wird. Das physikalische Design des Ofens bestimmt die Strategie, die Sie anwenden müssen.

Gängige Luftströmungsmuster

Ofendesigner verwenden spezifische Luftströmungsmuster, um die Leistung für verschiedene Beladungskonfigurationen zu optimieren. Gängige Muster sind:

- Horizontaler Fluss: Gas bewegt sich von einer Seite der Kammer zur anderen.

- Top-Down- oder Bottom-Up-Fluss: Gas zirkuliert vertikal, was für Körbe oder gestapelte Teile effektiv sein kann.

Die Wahl des Musters ist so konzipiert, dass das Prozessgas jede Oberfläche der zu behandelnden Teile erreicht.

Methoden zur Atmosphärenbegrenzung

Es gibt zwei primäre Designphilosophien zur Begrenzung der Ofenatmosphäre, jede mit einem anderen Ansatz zur Verwaltung des Gasflusses und der Reinheit.

- Spül- und Dichtungsöfen: Diese Öfen verlassen sich auf dichte Türdichtungen und geschweißte Gehäusenähte, um Lecks zu minimieren. Ein kontinuierlicher Gasstrom spült die Kammer und hält einen Überdruck aufrecht, um Verunreinigungen fernzuhalten.

- Retortenöfen: Diese Konstruktionen verwenden einen versiegelten Legierungsbehälter, eine "Retorte", um die Teile und die Prozessatmosphäre aufzunehmen. Diese Retorte wird dann extern vom Ofen beheizt.

Die Kompromisse verstehen

Die Wahl zwischen einem Spül-/Dichtungsdesign und einem Retortenofen beinhaltet einen klaren Kompromiss zwischen Kosten, Wartung und dem erforderlichen Grad der atmosphärischen Reinheit.

Die Spül- und Dichtungsmethode: Wirtschaftlichkeit vs. Präzision

Der Hauptvorteil des Spül- und Dichtungsdesigns sind die geringeren Anschaffungskosten und der einfachere Aufbau. Es ist eine wirtschaftliche und effektive Lösung für viele allgemeine Wärmebehandlungsanwendungen.

Ihre primäre Einschränkung liegt jedoch in der Erzielung sehr niedriger Taupunkte (ein Maß für Wasserdampf). Da sie auf Dichtungen angewiesen ist, die im Laufe der Zeit verschleißen können, ist sie anfälliger für winzige Lecks, was die Aufrechterhaltung ultrahochreiner Atmosphären erschwert.

Die Retortenmethode: Reinheit vs. Kosten

Retortenöfen bieten eine überragende Atmosphärenkontrolle. Da die Teile in einem vollständig versiegelten Behälter isoliert sind, ist es viel einfacher, eine sehr saubere, hochreine Atmosphäre mit extrem niedrigen Taupunkten zu erreichen und zu halten.

Dieses hohe Maß an Kontrolle hat seinen Preis. Retortenöfen sind teurer in Bau und Betrieb. Die Retorten selbst sind Verbrauchsmaterialien, die regelmäßig gewartet und schließlich ersetzt werden müssen, was die Gesamtbetriebskosten erhöht.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofendesigns besteht darin, die Fähigkeiten der Ausrüstung mit Ihren spezifischen Prozessanforderungen und Qualitätsstandards in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für weniger empfindliche Teile liegt: Ein Spül- und Dichtungsofen ist eine praktische Wahl, vorausgesetzt, seine Taupunktbeschränkungen sind für Ihren Prozess akzeptabel.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Reinheit und Atmosphärenkontrolle für kritische Komponenten liegt: Ein Retortenofen ist die überlegene Option, trotz seiner höheren Anschaffungskosten und Wartungsanforderungen.

Durch das Verständnis dieser Prinzipien können Sie den Luftstrom von einer einfachen Variable in Ihr leistungsstärkstes Werkzeug für Prozesskontrolle und Qualitätssicherung verwandeln.

Zusammenfassungstabelle:

| Funktion | Beschreibung |

|---|---|

| Thermische Gleichmäßigkeit | Verteilt die Wärme gleichmäßig, um heiße/kalte Stellen zu vermeiden und eine konsistente Teilebehandlung zu gewährleisten. |

| Kontaminationsverhinderung | Verwendet Überdruck, um Verunreinigungen wie Sauerstoff und Wasserdampf auszuspülen und abzublocken. |

| Schutz der Teilequalität | Bewahrt eine stabile Umgebung für beabsichtigte metallurgische Umwandlungen und höhere Erträge. |

| Designstrategie | Umfasst Muster (z. B. horizontal, vertikal) und Methoden (Spül-/Dichtungs- vs. Retortenofen) zur optimalen Kontrolle. |

Bereit, die Leistung Ihres Ofens mit präziser Luftstromkontrolle zu steigern?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die interne Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihnen helfen kann, eine überlegene Prozessstabilität und Teilequalität in Ihrem Labor zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren