Im Kern ist ein Schutzgasofen darauf ausgelegt, zwei unterschiedliche Kategorien von Gasen zu handhaben: inert und reaktiv. Dies ermöglicht es, ein Material entweder vor chemischen Veränderungen zu schützen oder gezielt spezifische Reaktionen auf seiner Oberfläche hervorzurufen. Die häufigsten Inertgase sind Stickstoff (N₂) und Argon (Ar), während das primäre Reaktivgas Wasserstoff (H₂) ist.

Der Zweck einer kontrollierten Atmosphäre besteht nicht nur darin, ein Material zu erwärmen, sondern auch seine chemische Umgebung aktiv zu steuern. Das von Ihnen gewählte Gas bestimmt direkt, ob Sie das Material vor Veränderungen schützen (inert) oder absichtlich eine spezifische chemische Reaktion auf seiner Oberfläche hervorrufen.

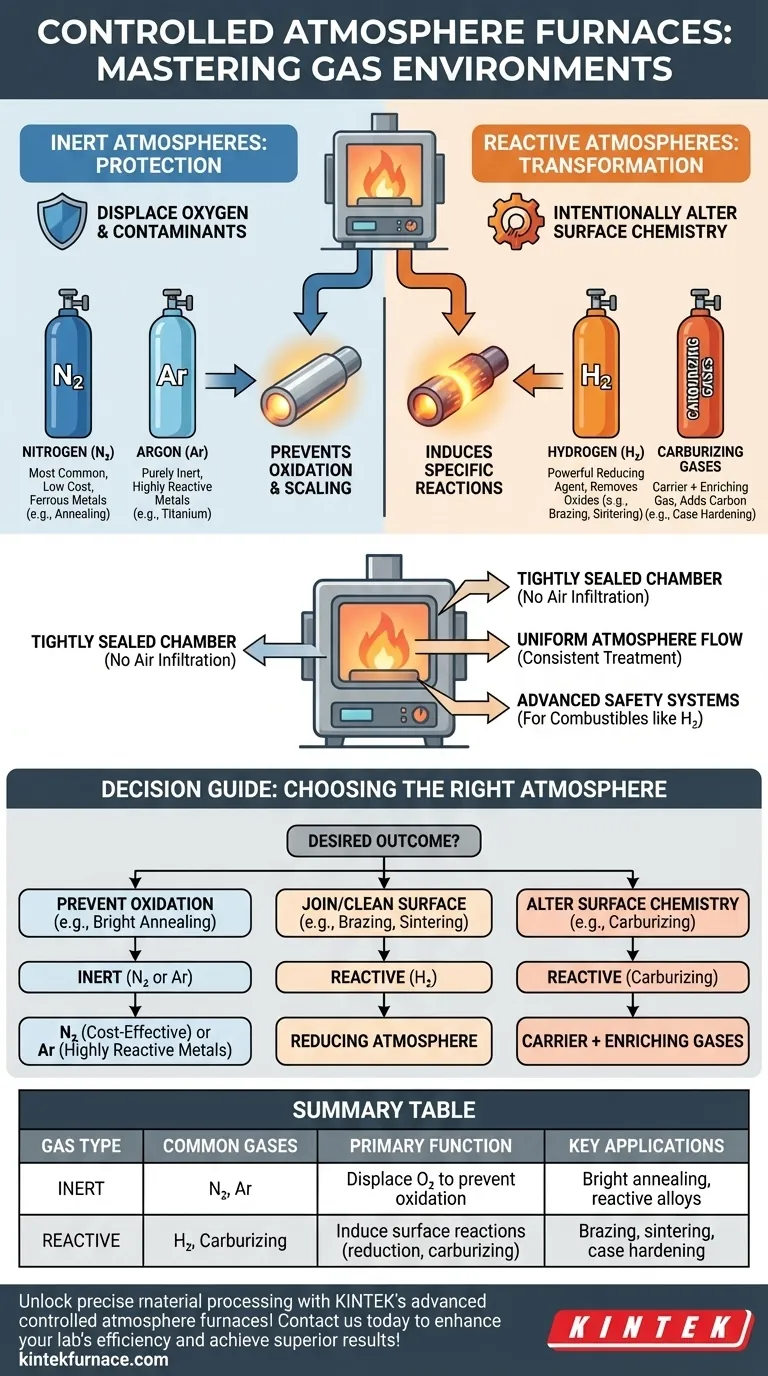

Die Rolle der Atmosphäre: Schutz vs. Reaktion

Die Wahl des Gases hängt ausschließlich vom gewünschten Ergebnis des Wärmebehandlungsprozesses ab. Die Atmosphäre kann ein passiver Schutzschild oder ein aktiver Teilnehmer sein.

Inerte Atmosphären zum Schutz

Die Hauptaufgabe einer inerten Atmosphäre besteht darin, Sauerstoff und andere atmosphärische Verunreinigungen wie Wasserdampf zu verdrängen. Dies verhindert unerwünschte chemische Reaktionen wie Oxidation und Zunderbildung während der Hochtemperaturverarbeitung.

Stickstoff (N₂) ist aufgrund seiner Wirksamkeit und relativ geringen Kosten die am weitesten verbreitete inerte Atmosphäre. Er eignet sich für die meisten Eisenmetalle in Prozessen wie dem neutralen Härten und Glühen.

Argon (Ar) ist ein reineres Inertgas als Stickstoff. Es wird für Materialien verwendet, die bei hohen Temperaturen mit Stickstoff reagieren können, wie z.B. Titan, bestimmte Edelstähle und andere hochreaktive Legierungen.

Reaktive Atmosphären zur Transformation

Eine reaktive Atmosphäre wird verwendet, wenn das Ziel darin besteht, die Oberflächenchemie des Materials gezielt zu verändern. Diese Gase nehmen aktiv am Prozess teil.

Wasserstoff (H₂) ist ein starkes Reduktionsmittel. Er wird verwendet, um Oxide von der Materialoberfläche zu entfernen, was für Prozesse wie das Hartlöten und Sintern entscheidend ist, um saubere, starke metallurgische Verbindungen zu gewährleisten.

Aufkohlungsatmosphären sind ein weiterer häufiger reaktiver Typ. Diese verwenden typischerweise ein inertes „Trägergas“ (wie Stickstoff) gemischt mit einem „Anreicherungsgas“ (wie Erdgas oder Propan), um präzise Kohlenstoff in die Oberfläche von Stahl einzubringen, ein Prozess, der als Einsatzhärten bekannt ist.

Wesentliches Ofendesign zur Gaskontrolle

Um diese Gase effektiv und sicher zu handhaben, muss ein Schutzgasofen mehrere wichtige Konstruktionsmerkmale aufweisen.

Sicherstellung der Atmosphärenreinheit

Die Ofenkammer muss dicht verschlossen sein. Jedes Eindringen von Außenluft würde die kontrollierte Atmosphäre verunreinigen, Sauerstoff einführen und den gesamten Prozess gefährden.

Erzielung einer gleichmäßigen Behandlung

Ein gut konzipierter Ofen gewährleistet einen gleichmäßigen Atmosphärenfluss. Dies stellt sicher, dass jede Oberfläche des Teils derselben Gaskonzentration ausgesetzt ist, was zu konsistenten und vorhersagbaren Ergebnissen über eine gesamte Charge führt.

Handhabung gefährlicher Bedingungen

Heizelemente müssen langlebig sein und so konstruiert werden, dass sie in der spezifischen Atmosphäre ohne Degradation funktionieren. Am wichtigsten ist, dass bei der Verwendung brennbarer Gase wie Wasserstoff der Ofen fortschrittliche Sicherheitssysteme benötigt, einschließlich Explosionsschutzvorrichtungen und Gasüberwachung, um gefährliche Situationen zu vermeiden.

Die Kompromisse verstehen

Die Wahl eines Gases ist nicht nur eine technische Entscheidung; sie beinhaltet das Abwägen von Kosten, Sicherheit und Prozessanforderungen.

Kosten: Stickstoff vs. Argon

Stickstoff ist deutlich günstiger als Argon. Aus diesem Grund ist er die Standardwahl, es sei denn, ein Material reagiert bei Prozesstemperaturen spezifisch mit ihm.

Sicherheit: Inert vs. Wasserstoff

Inertgase wie Stickstoff und Argon sind relativ sicher und einfach zu handhaben. Wasserstoff hingegen ist hochentzündlich und erfordert spezielle Lagerung, Liefersysteme und umfangreiche Ofensicherheitsfunktionen, was erhebliche Kosten und Komplexität verursacht.

Prozessspezifität

Das Material und der Prozess diktieren das Gas. Sie können kein Inertgas ersetzen, wenn eine reduzierende Atmosphäre zum Hartlöten erforderlich ist, noch können Sie Wasserstoff verwenden, wenn Sie lediglich versuchen, Oxidation an einem Standardstahlteil zu verhindern.

Die richtige Atmosphäre für Ihren Prozess wählen

Ihre endgültige Wahl hängt ganz davon ab, was Sie mit dem Material erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation und Zunderbildung liegt (z. B. Blankglühen): Eine inerte Atmosphäre mit Stickstoff ist Ihre kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Komponenten oder dem Entfernen von Oberflächenoxiden liegt (z. B. Hartlöten, Sintern): Eine reaktive, reduzierende Atmosphäre, die Wasserstoff enthält, ist notwendig, um saubere, starke Verbindungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Oberflächenchemie liegt (z. B. Aufkohlen): Sie benötigen eine reaktive Atmosphäre, die aus spezifischen Träger- und Anreicherungsgasen besteht, um Kohlenstoff in das Material einzubringen.

- Wenn Sie hochreaktive Metalle verarbeiten (z. B. Titan, bestimmte Werkzeugstähle): Eine rein inerte Atmosphäre mit teurerem Argon ist erforderlich, um unerwünschte Reaktionen zu verhindern.

Das Verständnis der Funktion jedes Gases ermöglicht es Ihnen, die präzisen atmosphärischen Bedingungen auszuwählen, die zur Erzielung Ihrer gewünschten Materialeigenschaften erforderlich sind.

Zusammenfassungstabelle:

| Gastype | Gängige Gase | Primäre Funktion | Wichtige Anwendungen |

|---|---|---|---|

| Inert | Stickstoff (N₂), Argon (Ar) | Sauerstoff verdrängen, um Oxidation und Zunderbildung zu verhindern | Blankglühen, Verarbeitung reaktiver Legierungen |

| Reaktiv | Wasserstoff (H₂), Aufkohlungsgase | Oberflächenreaktionen wie Reduktion oder Aufkohlung hervorrufen | Hartlöten, Sintern, Einsatzhärten |

Erzielen Sie präzise Materialverarbeitung mit den fortschrittlichen Schutzgasöfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen, darunter Muffel-, Rohr-, Drehöfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen mit exzellenter Hochtemperatur-Ofentechnik erfüllt werden. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren