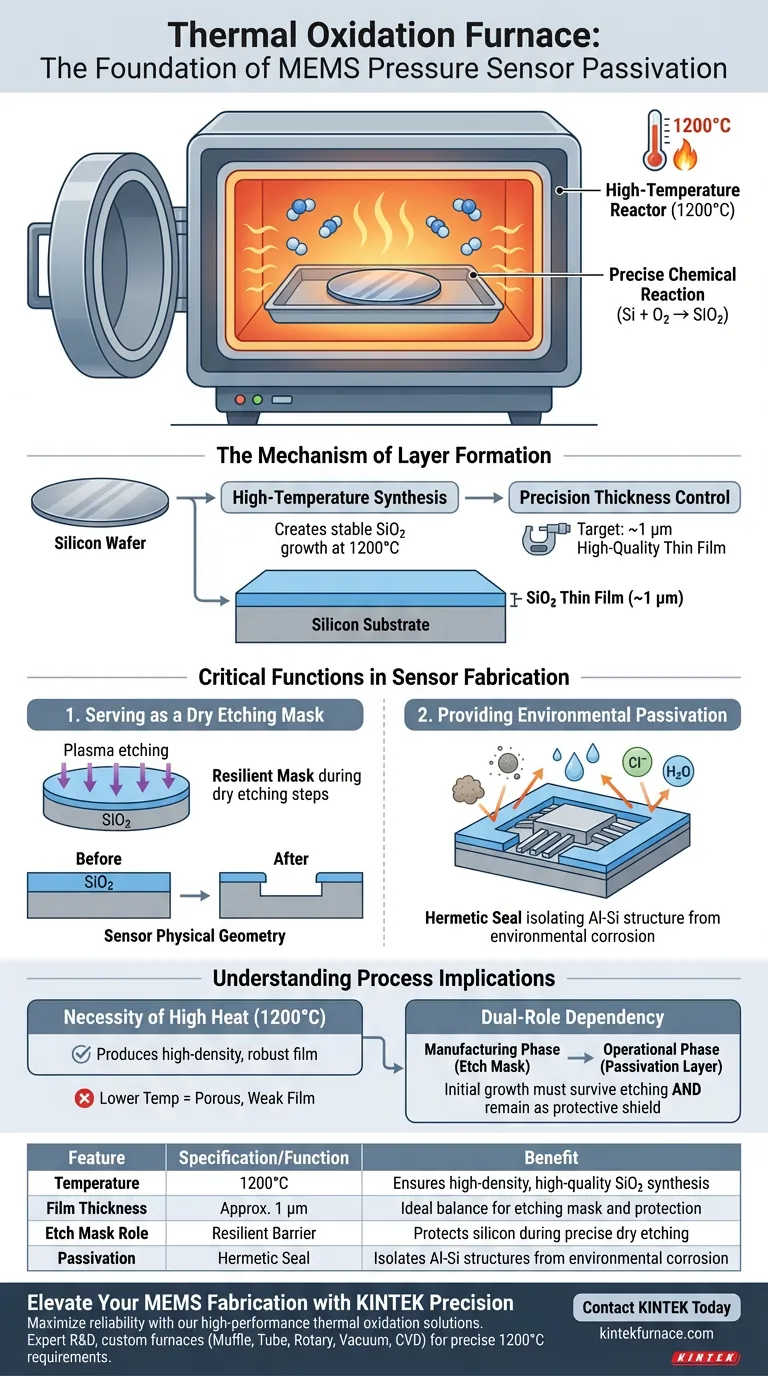

Ein thermischer Oxidationsofen fungiert als Hochtemperaturreaktor und ermöglicht eine präzise chemische Reaktion zwischen Silizium und Sauerstoff bei 1200 °C. Dieser Prozess wächst einen hochwertigen Siliziumdioxid ($\text{SiO}_2$)-Dünnfilm von etwa 1 µm Dicke, der sowohl als Fertigungswerkzeug als auch als kritischer Schutzschild für MEMS-Drucksensoren dient.

Durch die extreme Hitze, der der Wafer ausgesetzt wird, erzeugt der Ofen eine doppelt wirkende Schicht, die als robuste Maske während des Trockenätzens und als permanente Passivierungsbarriere dient und die Aluminium-Silizium-Struktur gegen Umwelteinflüsse abdichtet.

Der Mechanismus der Schichtbildung

Hochtemperatursynthese

Die Kernfunktion des Ofens besteht darin, eine Umgebung zu schaffen, in der Silizium chemisch mit Sauerstoff verbunden werden kann.

Diese Reaktion findet bei einer Temperatur von 1200 °C statt, was einen stabilen und gleichmäßigen Wachstumsprozess gewährleistet.

Präzise Dickenkontrolle

Das Ziel dieses thermischen Zyklus ist es, eine bestimmte Dicke von Siliziumdioxid zu wachsen.

Für MEMS-Drucksensoren liegt das Ziel bei einem Dünnfilm von etwa 1 µm. Diese spezifische Dicke ist so berechnet, dass sie eine ausreichende strukturelle Integrität bietet, ohne die mechanischen Eigenschaften des Sensors zu beeinträchtigen.

Kritische Funktionen bei der Sensorfertigung

Als Maske für das Trockenätzen

Bevor der Sensor ein fertiges Produkt ist, muss er Formgebungsprozessen unterzogen werden.

Die im Ofen gewachsene Siliziumdioxidschicht dient als widerstandsfähige Maske während der nachfolgenden Trockenätzschritte. Sie schützt bestimmte Bereiche des Wafers, während andere bearbeitet werden können, und definiert so die physikalische Geometrie des Sensors.

Umweltpassivierung

Nach Abschluss der Fertigung übernimmt die Oxidschicht ihre langfristige Rolle.

Sie fungiert als Passivierungsschicht und isoliert effektiv die empfindliche Aluminium-Silizium-Hybridstruktur. Dies verhindert, dass Umwelteinflüsse wie Feuchtigkeit oder Verunreinigungen die elektrischen Eigenschaften des Geräts korrodieren oder verändern.

Verständnis der Prozessimplikationen

Die Notwendigkeit hoher Hitze

Die Anforderung von 1200 °C ist nicht willkürlich; sie ist notwendig, um einen "hochwertigen" Film zu erzeugen.

Niedrigere Temperaturen können zu porösen oder mechanisch schwachen Oxiden führen, die die darunter liegende Aluminium-Silizium-Struktur nicht schützen können.

Die Abhängigkeit von der Doppelrolle

Es besteht eine kritische Abhängigkeit zwischen der Fertigungsphase und der Betriebsphase.

Da der Film zuerst als Ätzmaske dient, muss das anfängliche Wachstum ausreichen, um den Ätzprozess zu überstehen und genügend Material zu hinterlassen, das als Schutzpassivierungsschicht dient. Wenn das anfängliche Wachstum zu dünn ist, kann das Gerät im Feld keine ausreichende Isolation aufweisen.

Gewährleistung der Sensorzuverlässigkeit

Wenn Ihr Hauptaugenmerk auf der Fertigungseffizienz liegt: Stellen Sie sicher, dass die Oxidschicht bis zur vollen Dicke von 1 µm gewachsen ist, um der Aggressivität von Trockenätzprozessen ohne Ausfälle standzuhalten.

Wenn Ihr Hauptaugenmerk auf der langfristigen Zuverlässigkeit liegt: Priorisieren Sie die Konsistenz der Hochtemperatur (1200 °C), um sicherzustellen, dass die Aluminium-Silizium-Struktur hermetisch von Umwelteinflüssen abgedichtet ist.

Der thermische Oxidationsofen ist das grundlegende Werkzeug, das Rohsilizium in eine langlebige, umweltbeständige Sensoroberfläche verwandelt.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Funktion | Vorteil |

|---|---|---|

| Temperatur | 1200 °C | Gewährleistet hochdichte, hochwertige SiO2-Synthese |

| Filmdicke | Ca. 1 µm | Ideales Gleichgewicht für Ätzmaske und Schutz |

| Ätzmaskenrolle | Widerstandsfähige Barriere | Schützt Silizium während des präzisen Trockenätzens |

| Passivierung | Hermetische Abdichtung | Isoliert Al-Si-Strukturen von Umwelkorrosion |

Verbessern Sie Ihre MEMS-Fertigung mit KINTEK Precision

Maximieren Sie die Sensorzuverlässigkeit und die Fertigungserträge mit Hochleistungs-Thermoxidation-Lösungen. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperatur-Laböfen, die für die präzisen 1200 °C-Anforderungen der MEMS-Passivierung ausgelegt sind.

Ob Sie eine spezielle Atmosphäre für die Dünnschichtabscheidung oder einen robusten Ofen für die Massenverarbeitung benötigen, unser Ingenieurteam ist bereit, eine Lösung für Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu entwickeln.

Kontaktieren Sie KINTEK noch heute, um Ihre thermischen Prozesse zu optimieren

Visuelle Anleitung

Referenzen

- Min Li, Wenhao Hua. Development of Highly Sensitive and Thermostable Microelectromechanical System Pressure Sensor Based on Array-Type Aluminum–Silicon Hybrid Structures. DOI: 10.3390/mi15091065

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Bedeutung des Durchflussverteilungskoeffizienten (fdi)? Optimierung der Wärmeübertragung in Glühöfen

- Was sind die Vorteile der Verwendung einer Dosiergießpfanne mit einem Stickstoffentgasungssystem? Reiner, fehlerfreier Aluminiumguss

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Wie wird Helium in Schutzgasöfen eingesetzt? Erzielen Sie Reinheit und schnelle Abkühlung für überragende Ergebnisse

- Welche Rolle spielt das Vakuum- oder Atmosphärenkontrollsystem bei der Verarbeitung von TNZT-Legierungen? Schlüssel zur biokompatiblen Reinheit

- Was sind die Merkmale von Atmosphäreöfen? Erzielen Sie eine präzise Wärmebehandlung für überlegene Materialien

- Welchen Druckbereich hat ein Atmosphären-Muffelofen unter Vakuumbedingungen? Finden Sie das richtige Vakuumlevel für Ihr Labor

- Wie wird ein Hochtemperatur-Prüfofen zur Bewertung von TiN-Beschichtungen eingesetzt? Gewährleistung der Zuverlässigkeit für Luft- und Raumfahrtteile