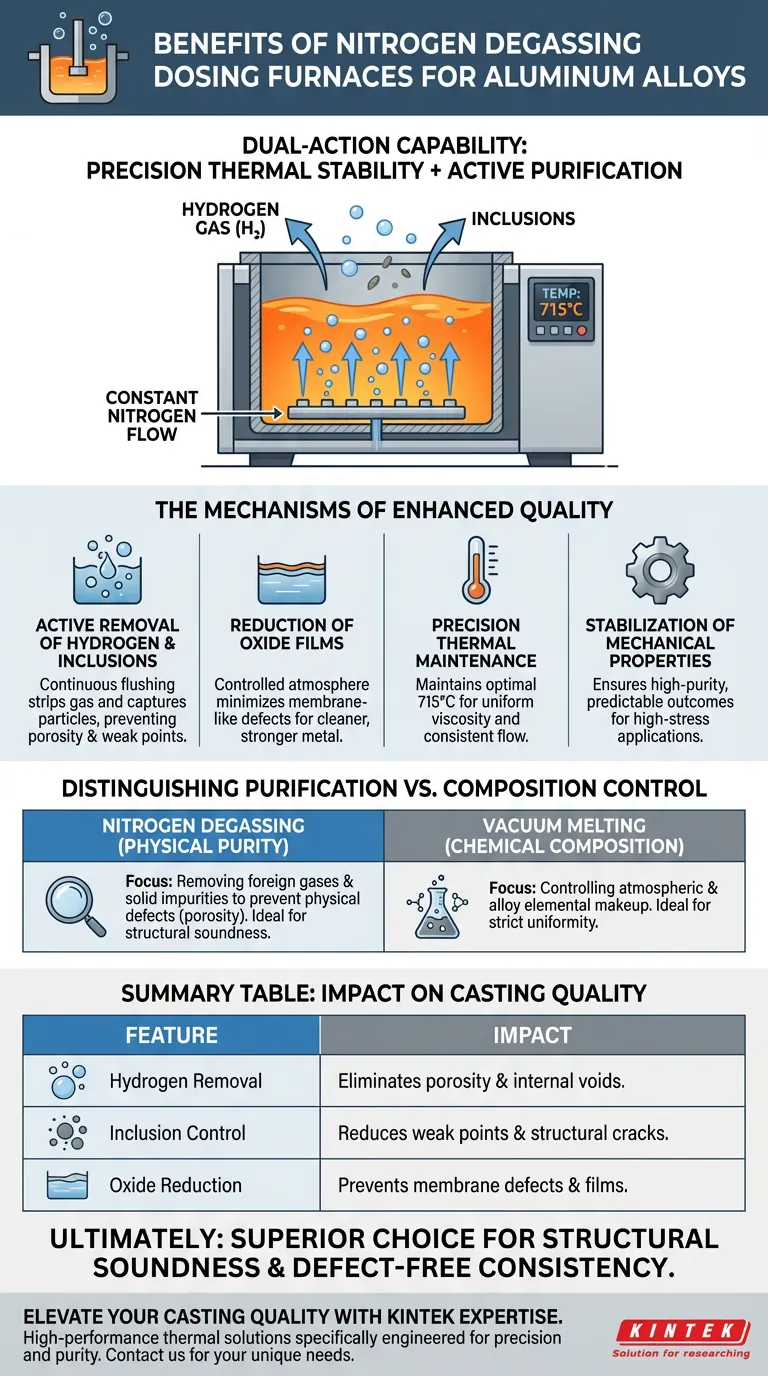

Die Integration eines kontinuierlichen Stickstoffentgasungssystems in eine Dosiergießpfanne verwandelt das Gerät von einem einfachen Haltebehälter in eine aktive Reinigungsstufe für die Schmelze von Aluminiumlegierungen. Diese Konfiguration hält gleichzeitig präzise thermische Bedingungen aufrecht – insbesondere das Halten der Schmelze bei Temperaturen wie 715 °C – und reinigt die Legierung aggressiv von strukturellen Verunreinigungen. Das unmittelbare Ergebnis ist eine signifikante Reduzierung von Gussfehlern und eine messbare Verbesserung der Konsistenz des Endprodukts.

Kernbotschaft: Der Wert des Systems wird durch seine doppelte Fähigkeit definiert: Es stabilisiert die Temperatur des Metalls und entfernt gleichzeitig aktiv Wasserstoff und Einschlüsse. Dies erzeugt eine hochreine Schmelze, die die Oxidbildung minimiert und gleichmäßige mechanische Eigenschaften über Produktionsläufe hinweg gewährleistet.

Die Mechanismen zur Qualitätssteigerung

Aktive Entfernung von Wasserstoff und Einschlüssen

Die Hauptbedrohung für die strukturelle Integrität von Aluminium ist die Anwesenheit von gelöstem Wasserstoffgas und nichtmetallischen Einschlüssen.

Das integrierte Stickstoffsystem adressiert dies durch kontinuierliches Spülen der Schmelze. Dieser Prozess entfernt effektiv Wasserstoff aus dem geschmolzenen Aluminium und erfasst Einschlüsse, wodurch Porosität im endgültigen Guss verhindert wird.

Reduzierung von Oxidfilmen

Oxidfilme sind schädlich für die Kontinuität der Metallmatrix und führen oft zu Rissen oder Schwachstellen.

Durch die Aufrechterhaltung einer kontrollierten Stickstoffinteraktion reduziert das System die Bildung dieser Oxidfilme erheblich. Dies stellt sicher, dass das in die Form fließende Metall sauber und frei von membranartigen Defekten ist, die die Haltbarkeit beeinträchtigen.

Präzise thermische Wartung

Konsistenz beim Gießen erfordert absolute Kontrolle über Viskosität und Fließeigenschaften.

Die Dosiergießpfanne ist so konzipiert, dass das geschmolzene Metall bei einer bestimmten, optimalen Temperatur gehalten wird, z. B. 715 °C. Diese thermische Stabilität verhindert die Entmischung von Legierungselementen und stellt sicher, dass der Entgasungsprozess mit der höchsten Effizienz abläuft.

Stabilisierung der mechanischen Eigenschaften

Die Kombination aus thermischer Präzision und aktiver Reinigung führt zu vorhersehbaren Ergebnissen.

Durch die Minimierung von Schwankungen in der Schmelzqualität stellt das System sicher, dass die resultierenden Aluminiumlegierungsgüsse hohe Reinheit und konsistente mechanische Eigenschaften aufweisen. Diese Zuverlässigkeit ist unerlässlich für Hochbelastungsanwendungen, bei denen kein Spielraum für Fehler besteht.

Unterscheidung von Reinigung und Zusammensetzungskontrolle

Die Rolle der Stickstoffentgasung

Es ist wichtig zu verstehen, dass das Stickstoffsystem in erster Linie ein Reinigungswerkzeug ist.

Seine Hauptfunktion besteht darin, Fremdgase (Wasserstoff) und feste Verunreinigungen (Einschlüsse) physikalisch zu entfernen, um physikalische Defekte wie Porosität zu verhindern.

Die Rolle von Vakuumumgebungen

Während die Stickstoffentgasung die Reinheit gewährleistet, unterscheidet sie sich von Vakuumschmelztechnologien.

Wie in vergleichenden technischen Daten vermerkt, ist eine Vakuumschmelzofen besser geeignet, die chemische Atmosphäre und die Legierungszusammensetzung zu kontrollieren. Wenn Ihre Herausforderung darin besteht, das Verhältnis chemischer Elemente innerhalb der Legierung streng zu steuern und nicht Gas zu entfernen, bietet eine Vakuumumgebung eine überlegene Gleichmäßigkeit für diesen spezifischen Parameter.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Technologie auszuwählen, müssen Sie die Fähigkeiten der Ausrüstung mit Ihrer kritischsten Qualitätsmetrik abgleichen.

- Wenn Ihr Hauptaugenmerk auf physikalischer Integrität liegt: Wählen Sie die Dosiergießpfanne mit Stickstoffentgasung, um Porosität, Oxidfilme und mechanische Abweichungen durch Wasserstoff und Einschlüsse zu minimieren.

- Wenn Ihr Hauptaugenmerk auf chemischer Zusammensetzung liegt: Wählen Sie einen Vakuumschmelzofen, um durch atmosphärische Kontrolle eine strenge Gleichmäßigkeit der elementaren Zusammensetzung der Legierung zu gewährleisten.

Letztendlich ist das Stickstoffentgasungssystem die überlegene Wahl für Hersteller, die die strukturelle Solidität und fehlerfreie Konsistenz von Aluminiumgussteilen priorisieren.

Zusammenfassungstabelle:

| Merkmal | Dosiergießpfanne mit Stickstoffentgasung | Auswirkung auf die Gussqualität |

|---|---|---|

| Wasserstoffentfernung | Kontinuierliches Stickstoffspülen | Eliminiert Porosität und innere Hohlräume |

| Einschlusskontrolle | Aktive Erfassung von Nichtmetallen | Reduziert Schwachstellen und Strukturrisse |

| Oxidreduktion | Kontrollierte Stickstoffatmosphäre | Verhindert membranartige Defekte und Filme |

| Thermische Stabilität | Präzises Halten (z. B. 715 °C) | Gewährleistet gleichmäßige Viskosität und Metallfluss |

| Hauptziel | Physikalische Reinheit & Integrität | Hochbelastbare, fehlerfreie Komponenten |

Verbessern Sie Ihre Gussqualität mit KINTEK Expertise

Lassen Sie nicht zu, dass Porosität und Einschlüsse Ihre Aluminiumlegierungsproduktion beeinträchtigen. KINTEK bietet Hochleistungs-Thermallösungen, einschließlich anpassbarer Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell für Präzision und Reinheit entwickelt wurden.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung helfen wir Ihnen, die genauen thermischen Bedingungen und Materialreinheit zu erreichen, die Ihre Anwendung erfordert. Egal, ob Sie mechanische Eigenschaften stabilisieren oder chemische Gleichmäßigkeit gewährleisten müssen, unser Team ist bereit, die perfekte Ofenlösung für Ihre individuellen Bedürfnisse zu entwickeln.

Bereit, Ihre Schmelze zu optimieren? Kontaktieren Sie uns noch heute, um mit einem Spezialisten zu sprechen, und erfahren Sie, wie KINTEK Ihre Labor- oder Produktionsleistung verbessern kann.

Visuelle Anleitung

Referenzen

- David Servando Cantú-Fernández, Brian Quinn. Mechanical Properties of a Structural Component Processed in High-Pressure Die Casting (HPDC) with a Non-Heat-Treated Aluminum Alloy. DOI: 10.3390/met14030369

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie trägt ein Labor-Luftofen zur Voroxidationsstufe von elektrogesponnenen Nanofasern bei? Expertenratgeber

- Welche Herausforderungen sind mit Inertgasöfen verbunden? Hohe Kosten und Komplexität überwinden

- Welche Rolle spielt die Ofenatmosphäre bei der Wärmeübertragung? Optimieren Sie Ihren Prozess mit KINTEK

- Welche Industrien verwenden häufig Atmosphäreöfen? Präzision in der Hochtemperaturverarbeitung freischalten

- Wie wird eine Schutzatmosphäre in einem Ofen aufrechterhalten? Erläuterung von konstruierten Dichtungen und Überdruck

- Warum muss die Karbonisierung von NaFePO4 in einem Ofen mit Inertgasatmosphäre erfolgen? Gewährleistung hoher Leitfähigkeit und Materialstabilität

- Wie wird ein Labor-Boxofen mit kontrollierter Atmosphäre für die Biomasseumwandlung verwendet? Engineering Biochar Additives

- Welche kritischen Umgebungssteuerungen bieten Öfen für das keramische 4D-Drucken? Perfekte Entbindergebnisse erzielen