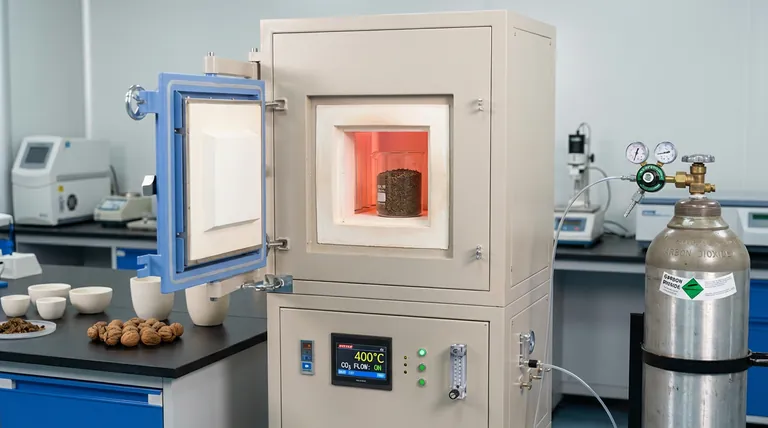

Ein Labor-Boxofen mit kontrollierter Atmosphäre fungiert als Präzisionsreaktor für die Umwandlung von Biomasse in Schmierstoffadditive. Er nutzt einen Schutzgasstrom, um Hochtemperaturpyrolyse ohne Verbrennung zu ermöglichen und organisches Rohmaterial in chemisch aktive Biokohle umzuwandeln.

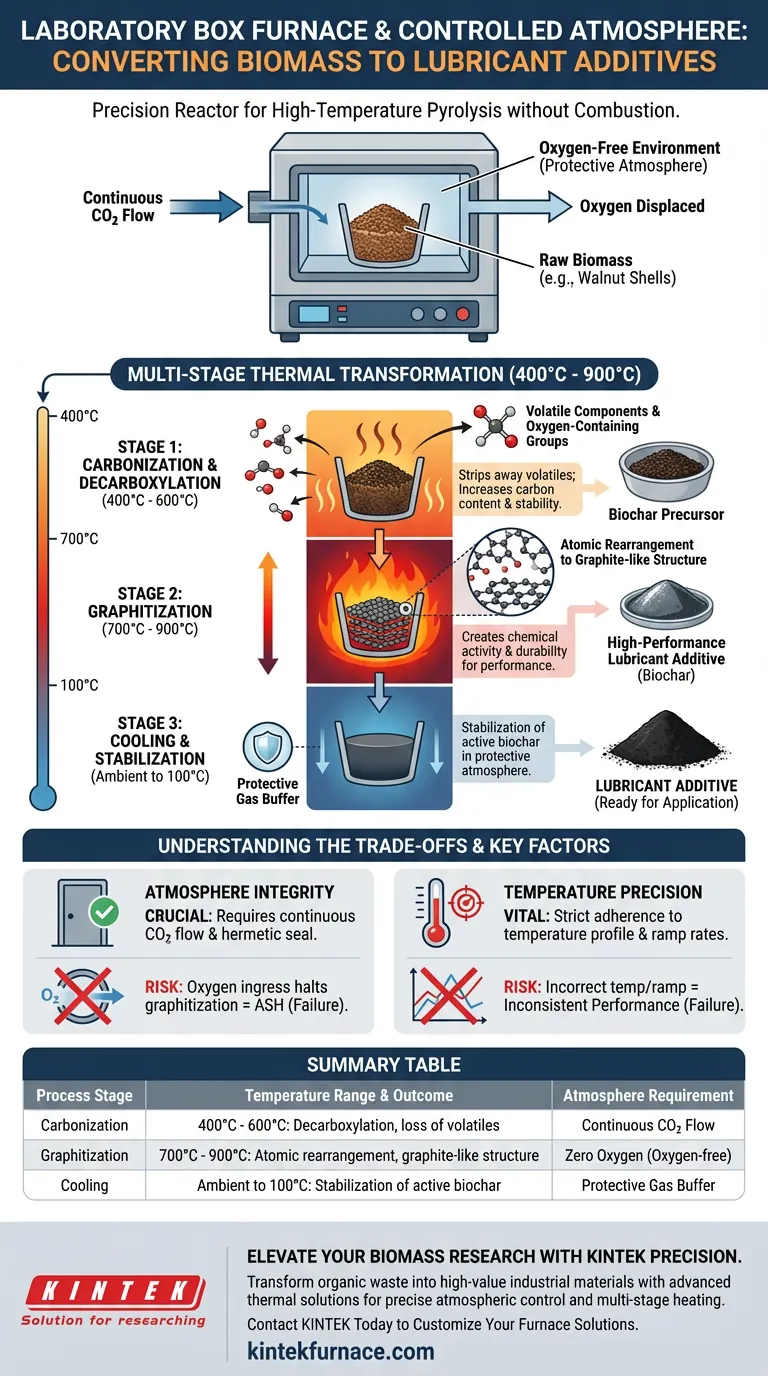

Durch die Aufrechterhaltung eines kontinuierlichen Kohlendioxidflusses und die Durchführung einer mehrstufigen Erwärmung zwischen 400 °C und 900 °C verändert der Ofen systematisch die Biomasse-Struktur. Dieser Prozess treibt die Karbonisierung und Graphitierung voran, was zu einem stabilen Hochleistungsadditiv für Schmierstoffanwendungen führt.

Schaffung der wesentlichen Verarbeitungsumgebung

Die Funktion der Schutzatmosphäre

Um Biomasse – wie Walnussschalen – in ein Schmierstoffadditiv umzuwandeln, muss verhindert werden, dass das Material einfach zu Asche verbrennt.

Der Atmosphärenofen löst dies durch die Einführung eines kontinuierlichen Kohlendioxidflusses. Dies verdrängt Sauerstoff und schafft eine sauerstofffreie oder sauerstoffarme Umgebung, die für die Pyrolyse unerlässlich ist.

Ermöglichung chemischer Transformation

In dieser kontrollierten Umgebung durchläuft die Biomasse eine thermische Zersetzung anstelle einer Verbrennung.

Der Ofen fungiert als hermetisch versiegelte Kammer, in der die chemische Struktur der Biomasse grundlegend verändert werden kann, ohne die zerstörerische Einwirkung der Oxidation.

Die mehrstufige thermische Transformation

Präzise Temperaturregelung

Der Ofen ermöglicht komplexe, mehrstufige Heizprotokolle in einem kritischen Bereich von 400 °C bis 900 °C.

Dieser weite Bereich ist notwendig, da bei bestimmten thermischen Schwellenwerten unterschiedliche chemische Reaktionen auftreten, was erfordert, dass der Ofen genaue Temperaturen für festgelegte Zeitdauern hält.

Karbonisierung und Decarboxylierung

Im unteren bis mittleren Temperaturbereich erleichtert der Ofen die Karbonisierung und Decarboxylierung.

Diese Prozesse entfernen flüchtige Bestandteile und sauerstoffhaltige Gruppen aus der Biomasse-Struktur. Dies erhöht den Kohlenstoffgehalt und die Stabilität des Materials, was der erste Schritt zur Herstellung eines funktionellen Additivs ist.

Graphitierung für Leistung

Wenn der Ofen höhere Temperaturen (nahe 900 °C) erreicht, durchläuft das Material eine Graphitierung.

Dies ordnet die Kohlenstoffatome in einer geordneteren, graphitähnlichen Struktur neu an. Diese spezifische kristalline Anordnung bietet die notwendige chemische Aktivität und Haltbarkeit, die für Hochleistungs-Schmierstoffadditive erforderlich sind.

Verständnis der Kompromisse

Atmosphärenintegrität vs. Oxidationsrisiko

Der Erfolg dieses Prozesses hängt vollständig von der Integrität der Gasdichtung und des Gasflusses ab.

Wenn der Kohlendioxidfluss unterbrochen wird oder die Dichtung versagt, tritt Sauerstoff in die Kammer ein. Dies stoppt sofort den Graphitierungsprozess und ruiniert die Probe, indem die wertvolle Biokohle in nutzlose Asche verwandelt wird.

Temperaturpräzision vs. Materialqualität

Das Erreichen des richtigen Graphitierungsgrades erfordert die strikte Einhaltung des Temperaturprofils.

Wenn der Ofen die oberen Grenzwerte (900 °C) nicht erreicht, wird die Biomasse nicht ausreichend graphitiert, um als Schmierstoff zu funktionieren. Umgekehrt können falsche Aufheizraten thermischen Schock oder ungleichmäßige Erwärmung verursachen, was zu inkonsistenter Additivleistung führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Labor-Boxofens für diese Anwendung zu maximieren:

- Wenn Ihr Hauptaugenmerk auf der Graphitierungsqualität liegt: Priorisieren Sie einen Ofen, der den oberen Temperaturbereich (900 °C) mit hoher Gleichmäßigkeit aufrechterhalten kann, um eine maximale strukturelle Ordnung des Kohlenstoffs zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Stellen Sie sicher, dass der Ofen über ein robustes Gasflussmanagementsystem verfügt, um während des mehrstufigen Zyklus eine einwandfreie Kohlendioxidatmosphäre aufrechtzuerhalten.

Die präzise Kontrolle von Atmosphäre und Wärme ist der Unterschied zwischen der Verbrennung von Abfall und der Herstellung eines hochwertigen Industriematerials.

Zusammenfassungstabelle:

| Prozessstufe | Temperaturbereich | Chemisches Ergebnis | Atmosphärenanforderung |

|---|---|---|---|

| Karbonisierung | 400 °C - 600 °C | Decarboxylierung & Verlust von flüchtigen Bestandteilen | Kontinuierlicher CO2-Fluss |

| Graphitierung | 700 °C - 900 °C | Atomare Umordnung zu graphitähnlicher Struktur | Kein Sauerstoff (sauerstofffrei) |

| Kühlung | Umgebungstemperatur bis 100 °C | Stabilisierung der aktiven Biokohle | Schutzgaspuffer |

Erweitern Sie Ihre Biomasseforschung mit KINTEK Precision

Verwandeln Sie organische Abfälle in hochwertige Industriematerialien mit den fortschrittlichen thermischen Lösungen von KINTEK. Unterstützt durch erstklassige F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell für präzise atmosphärische Kontrolle und mehrstufige Erwärmung entwickelt wurden.

Ob Sie die Graphitierung optimieren oder eine einwandfreie Kohlendioxidabdichtung gewährleisten müssen, unsere anpassbaren Laboröfen bieten die Gleichmäßigkeit und Zuverlässigkeit, die Ihre Forschung erfordert. Lassen Sie nicht zu, dass Oxidation Ihre Proben ruiniert – arbeiten Sie mit den Experten für Hochtemperaturöfen zusammen.

Kontaktieren Sie KINTEK noch heute, um Ihre Ofenlösungen anzupassen

Visuelle Anleitung

Referenzen

- Influence of a Walnut Shell Biochar Additive on the Tribological and Rheological Properties of Vegetable Lubricating Grease. DOI: 10.3390/lubricants13050213

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Warum werden Ofenatmosphären für spezifische Prozesse maßgeschneidert? Zur Steuerung chemischer Reaktionen für überlegene Ergebnisse

- Was sind die betrieblichen Überlegungen für einen Schutzgasofen? Beherrschung der Schlüsselfaktoren für die Materialverarbeitung

- Warum wird ein Hochtemperatur-Atmosphärenrohr forno für die Synthese von Sr2TiO4-NF durch Ammonolyse benötigt?

- Welche Rolle spielt ein Atmosphären-Muffelofen bei der Materialerzeugung und -vorbereitung? Entfesseln Sie Präzision bei der Erstellung fortschrittlicher Materialien

- Welche Schutzfunktion erfüllt ein konstanter Fluss von Inertgas bei der Sinterung unter dynamischer Atmosphäre? Verbesserung der Materialintegrität

- Welche sind die zwei Haupttypen von Atmosphärenöfen basierend auf dem Design? Wählen Sie den richtigen Ofen für Ihr Labor

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was ist Gasabschreckung bei der Behandlung von Stahlteilen? Höhere Härte durch kontrollierte Abkühlung erzielen