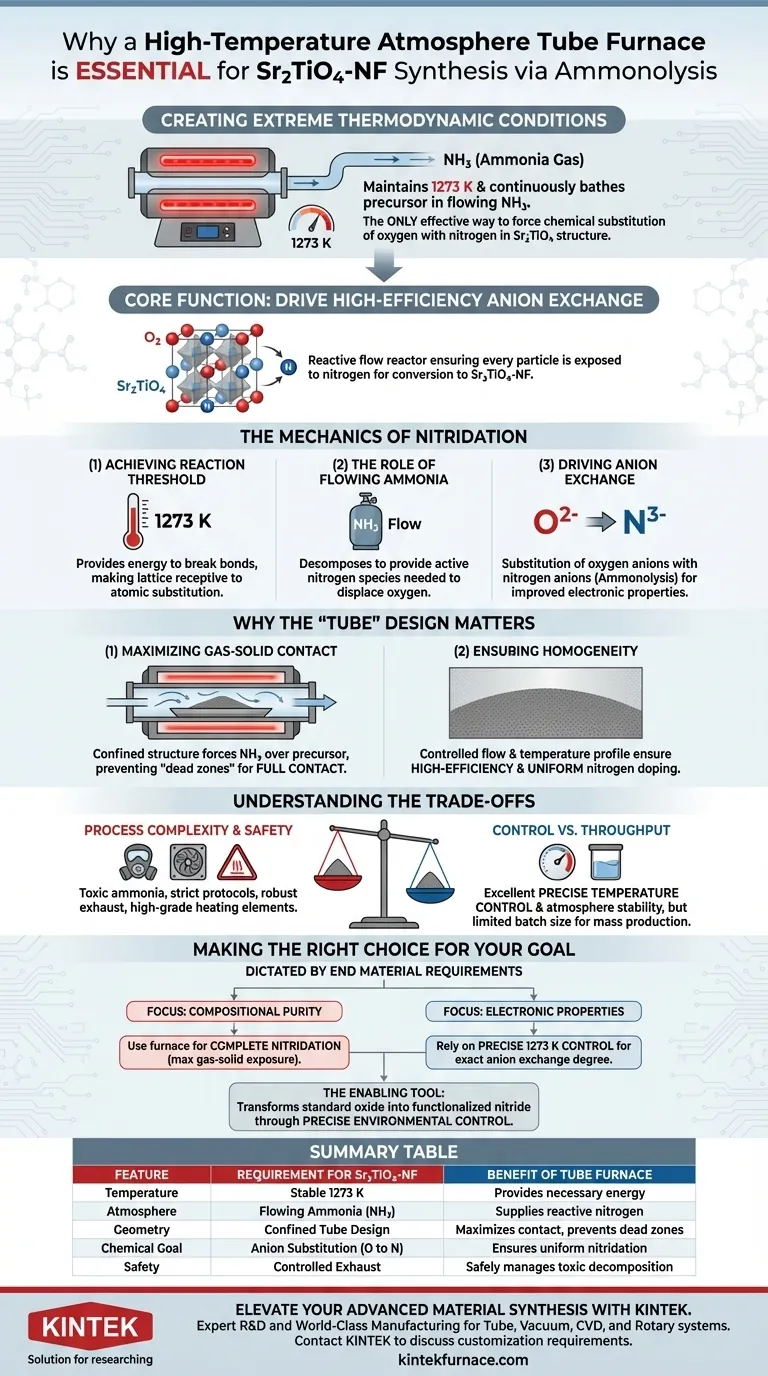

Ein Hochtemperatur-Atmosphärenrohr forno wird benötigt, um die extremen thermodynamischen Bedingungen zu schaffen, die für die Ammonolyse erforderlich sind. Insbesondere hält er eine präzise Temperatur von 1273 K aufrecht und sorgt gleichzeitig dafür, dass das Vorläuferpulver kontinuierlich von einem strömenden Ammoniak (NH3)-Gasstrom durchflossen wird. Diese Kombination aus hoher Hitze und kontrollierter Atmosphäre ist der einzig wirksame Weg, um die chemische Substitution von Sauerstoffanionen durch Stickstoffanionen in der Sr2TiO4-Struktur zu erzwingen.

Die Kernfunktion dieser Ausrüstung ist die Förderung eines hocheffizienten Anionenaustauschs. Der Ofen erwärmt das Material nicht nur; er schafft einen reaktiven Strömungsreaktor, der sicherstellt, dass jedes Partikel des Vorläufers Stickstoff ausgesetzt ist, was die Umwandlung von Sr2TiO4 in stickstoffdotiertes Sr2TiO4-NF erleichtert.

Die Mechanik der Nitridierung

Erreichen des Reaktionsschwellenwerts

Die Synthese von Sr2TiO4-NF erfordert das Brechen starker chemischer Bindungen, um das Kristallgitter zu modifizieren.

Der Rohrofen liefert die notwendige Energie, indem er eine stabile Umgebung bei 1273 K aufrechterhält. Bei dieser Temperatur wird das Gitter empfänglich für atomare Substitutionen, was die Modifikation der elektronischen Struktur des Materials ermöglicht.

Die Rolle von strömendem Ammoniak

Wärme allein reicht nicht aus; eine reaktive Stickstoffquelle ist erforderlich.

Der Ofen erleichtert die Einführung eines Ammoniak (NH3)-Gasstroms. Wenn sich das Ammoniak bei hohen Temperaturen zersetzt, liefert es die aktiven Stickstoffspezies, die zur Verdrängung von Sauerstoffatomen im Material benötigt werden.

Förderung des Anionenaustauschs

Das primäre chemische Ziel ist die Substitution.

In dieser Umgebung werden Sauerstoffanionen ($O^{2-}$) im Vorläufer durch Stickstoffanionen ($N^{3-}$) ersetzt. Dieser Prozess, bekannt als Ammonolyse, ist entscheidend für die Erzielung der spezifischen elektronischen Eigenschaften von Sr2TiO4-NF, wie z. B. verbesserte Leitfähigkeit oder katalytische Aktivität.

Warum das "Rohr"-Design wichtig ist

Maximierung des Gas-Feststoff-Kontakts

Die physikalische Geometrie des Ofens ist ebenso wichtig wie die Temperatur.

Die begrenzte Struktur des Rohrs zwingt das Ammoniakgas, direkt über und durch das Vorläuferpulver zu strömen. Dies gewährleistet einen vollständigen Kontakt zwischen Gas und Feststoff und verhindert "tote Zonen", in denen die Reaktion möglicherweise nicht stattfindet.

Gewährleistung der Homogenität

Gleichmäßigkeit ist für funktionelle Materialien entscheidend.

Durch die Steuerung des Durchflusses und des Temperaturprofils innerhalb des Rohrs stellt das System sicher, dass die Stickstoffdotierung hocheffizient und gleichmäßig über die gesamte Probe erfolgt. Dies verhindert die Bildung einer heterogenen Mischung, bei der einige Teile des Pulvers nitriert werden und andere reine Oxide bleiben.

Verständnis der Kompromisse

Prozesskomplexität und Sicherheit

Obwohl wirksam, birgt die Verwendung eines Rohrofens mit Ammoniak erhebliche Handhabungsrisiken.

Ammoniak ist giftig und reaktiv, was strenge Sicherheitsprotokolle und robuste Abluftsysteme erfordert. Darüber hinaus belastet der Betrieb bei 1273 K die Ausrüstung enorm, was hochwertige Heizelemente und thermische Isolierung erfordert.

Kontrolle vs. Durchsatz

Rohröfen bieten Präzision, aber oft fehlt es an Volumen.

Sie eignen sich hervorragend für die präzise Temperaturregelung und atmosphärische Stabilität, die für eine hochwertige Synthese erforderlich sind. Die Chargengröße ist jedoch oft durch den Rohrdurchmesser begrenzt, was die Massenproduktion im Vergleich zu anderen Ofentypen erschwert.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung eines Hochtemperatur-Atmosphärenrohrsofens wird durch die spezifischen Anforderungen Ihres Endmaterials bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungspurity liegt: Verwenden Sie diesen Ofen, um eine vollständige Nitridierung zu gewährleisten, da das Rohre-Design die Exposition des Pulvers gegenüber dem reaktiven Ammoniakgas maximiert.

- Wenn Ihr Hauptaugenmerk auf den elektronischen Eigenschaften liegt: Verlassen Sie sich auf die präzise Temperaturregelung bei 1273 K, um den genauen Anionenaustauschgrad zu erreichen, der zur Abstimmung der Leitfähigkeit des Materials erforderlich ist.

Letztendlich ist der Rohrofen das Werkzeug, das ein Standardoxid durch präzise Umweltkontrolle in ein funktionalisiertes Nitrid verwandelt.

Zusammenfassungstabelle:

| Merkmal | Anforderung für Sr2TiO4-NF-Synthese | Vorteil des Rohrofens |

|---|---|---|

| Temperatur | Stabile 1273 K | Liefert notwendige Energie zum Brechen von Gitterbindungen |

| Atmosphäre | Strömendes Ammoniak (NH3)-Gas | Liefert reaktiven Stickstoff für den Anionenaustausch |

| Geometrie | Begrenztes Rohre-Design | Maximiert Gas-Feststoff-Kontakt und verhindert tote Zonen |

| Chemisches Ziel | Anionenaustausch (O zu N) | Gewährleistet gleichmäßige Nitridierung und elektronische Abstimmung |

| Sicherheit | Gesteuerte Abluft | Verwaltet sicher die Zersetzung von giftigem Ammoniak bei hoher Hitze |

Verbessern Sie Ihre fortschrittliche Material-Synthese mit KINTEK

Die präzise Nitridierung von Materialien wie Sr2TiO4-NF erfordert mehr als nur Hitze; sie erfordert die perfekte Synergie von Atmosphärenkontrolle und thermischer Stabilität. Mit F&E-Expertise und Weltklasse-Fertigung bietet KINTEK spezialisierte Rohr-, Vakuum-, CVD- und Rotationssysteme, die für die strengen Anforderungen der Ammonolyse und Hochtemperaturreaktionen ausgelegt sind.

Ob Sie kundenspezifische Laboröfen oder robuste Hochtemperatursysteme benötigen, unsere Ausrüstung gewährleistet einen gleichmäßigen Anionenaustausch und hocheffiziente Ergebnisse für Ihre einzigartigen Forschungsanforderungen. Kontaktieren Sie KINTEK noch heute, um Ihre Anpassungsanforderungen zu besprechen und zu sehen, wie unsere Expertise Ihre Innovation vorantreiben kann.

Visuelle Anleitung

Referenzen

- Jinxing Yu, Xiaoxiang Xu. Fluorine-expedited nitridation of layered perovskite Sr2TiO4 for visible-light-driven photocatalytic overall water splitting. DOI: 10.1038/s41467-024-55748-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie beeinflusst die Atmosphärenkontrolle das Homogenisierungsglühen von niedrig legiertem Stahl? Erzielen Sie eine präzise chemische Integrität

- Welche Branchen profitieren von der Vielseitigkeit von Retortenöfen? Präzise Hitze- und Atmosphärenkontrolle freischalten

- Welche Anwendungen haben Atmosphärenöfen bei der Herstellung von Solarzellen? Steigern Sie die Effizienz durch kontrollierte thermische Verarbeitung

- Welche Dichtungsmerkmale weisen kastenförmige Atmosphäreöfen typischerweise auf? Unerlässlich für eine präzise Atmosphärenkontrolle

- Welche Rolle spielen Atmosphärenöfen in der Forschung und Entwicklung neuer Energiematerialien? Präzisionssynthese für Batterien und Solarzellen freisetzen

- Was sind die Hauptanwendungsgebiete von Atmosphärenöfen? Essentiell für Metall, Elektronik und F&E

- Warum sind Retortenöfen in Forschung und Entwicklung so wertvoll? Ermöglichen Sie präzise atmosphärische Kontrolle für Ihre Experimente

- Wie profitiert Aluminium von der Wärmebehandlung in inerter Atmosphäre? Verhinderung von Oxidbildung für überlegene Ergebnisse