Bei der Herstellung von Solarzellen sind Atmosphärenöfen unerlässlich für die Fertigung der Kernkomponenten der Zelle durch Hochtemperaturprozesse wie Abscheidung, Tempern und Sintern. Durch die präzise Steuerung der gasförmigen Umgebung während des Erhitzens ermöglichen diese Öfen die Erzeugung hochreiner, strukturell perfekter Halbleiterschichten, was grundlegend für die Erzielung einer hohen Energieumwandlungseffizienz ist.

Das ultimative Ziel bei der Solarzellenproduktion ist die Maximierung der Umwandlung von Sonnenlicht in Elektrizität. Atmosphärenöfen sind das entscheidende Werkzeug dafür, da sie die kontrollierte thermische Umgebung bereitstellen, die benötigt wird, um Materialeigenschaften auf atomarer Ebene zu manipulieren, Defekte zu entfernen und die Schichtstruktur aufzubauen, die eine photovoltaische Zelle funktionsfähig macht.

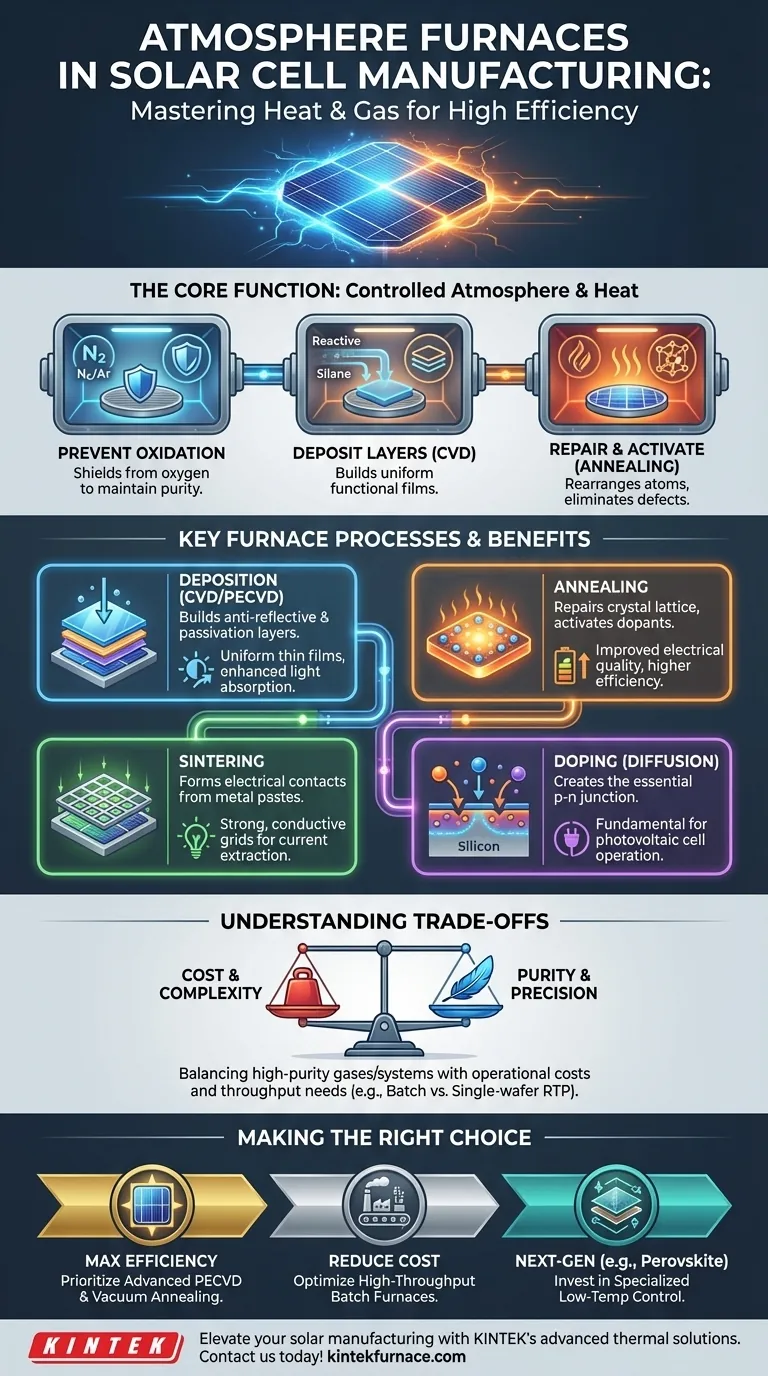

Die Kernfunktion: Warum die Atmosphäre kontrollieren?

Die Leistung einer Solarzelle wird durch die Reinheit und Struktur ihrer Halbleiterschichten bestimmt. Atmosphärenöfen bieten die akribisch kontrollierte Umgebung, die erforderlich ist, um diese Eigenschaften während der Hochtemperatur-Fertigungsschritte zu erreichen.

Um unerwünschte Reaktionen zu verhindern

Die meisten Hochtemperaturprozesse in der Solarfertigung, insbesondere solche, die Silizium betreffen, müssen vor Sauerstoff geschützt werden. Unkontrollierte Exposition würde zu Oxidation führen, wobei eine isolierende Schicht aus Siliziumdioxid entsteht, die die elektrische Leistung der Zelle stark beeinträchtigt.

Öfen, die mit einem Inertgas wie Stickstoff oder Argon gefüllt sind, verdrängen den Sauerstoff und schaffen eine neutrale Umgebung, wodurch die Oberflächenintegrität des Wafers geschützt wird.

Zum Abscheiden funktionaler Schichten

Kontrollierte Atmosphären werden auch verwendet, um die Solarzelle aktiv aufzubauen. Prozesse wie die Chemical Vapor Deposition (CVD) führen spezifische reaktive Gase in den Ofen ein.

Bei hohen Temperaturen zersetzen sich diese Gase (z. B. Silan für die Siliziumabscheidung) und scheiden einen gleichmäßigen, dünnen Film auf dem Siliziumwafer ab. So werden kritische Schichten wie das lichtabsorbierende amorphe Silizium oder Antireflexbeschichtungen erzeugt.

Zum Reparieren und Aktivieren von Materialien

Hitzerhitzung, bekannt als Tempern (Annealing), wird verwendet, um Schäden im Siliziumkristallgitter zu reparieren, die durch frühere Fertigungsschritte wie Ionenimplantation entstanden sind.

Das Erhitzen des Wafers im Vakuum oder in einer Inertgasatmosphäre ermöglicht es den Atomen, sich in einer perfekteren Kristallstruktur neu anzuordnen. Dieser Prozess beseitigt Defekte, die Ladungsträger einfangen, und wird auch verwendet, um Dotierstoffe elektrisch zu "aktivieren", die den wesentlichen p-n-Übergang bilden.

Wichtige Ofenprozesse bei der Solarzellenherstellung

Für spezifische Aufgaben werden verschiedene Arten von Atmosphärenöfen eingesetzt, die jeweils zur endgültigen Effizienz und Stabilität der Solarzelle beitragen.

Abscheidung (CVD und PECVD)

Dies ist der Prozess des schichtweisen Aufbaus der Solarzelle. Die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist eine entscheidende Tieftemperaturvariante, die für Dünnschichtzellen verwendet wird.

Diese Öfen dienen zur Abscheidung von Schichten wie amorphem Silizium (der primären lichtabsorbierenden Schicht) und Siliziumnitrid, das sowohl als schützende Passivierungsschicht als auch als Antireflexbeschichtung zur Maximierung der Lichtabsorption dient.

Tempern (Annealing)

Nachdem Schichten abgeschieden oder dotiert wurden, wird der Wafer getempert, um seine elektrische und optische Qualität zu verbessern. Vakuum-Temperöfen sind hierfür besonders effektiv.

Durch das Erhitzen der Wafer in einem Hochvakuum werden Verunreinigungen entfernt und Kristallfehler behoben, was die Umwandlungseffizienz und die Langzeitstabilität der Zelle direkt verbessert.

Sintern

Sobald die Halbleiterstruktur fertiggestellt ist, werden Metallpasten (oft Silber) auf die Zelle gedruckt, um die elektrischen Kontakte zu bilden, die den Strom extrahieren.

Anschließend wird die Zelle durch einen Sinterofen geführt. Der kontrollierte Hochtemperaturzyklus verbrennt organische Bindemittel in der Paste und verschmilzt die Metallpartikel zu einem festen, hochleitfähigen Raster.

Dotierung (Diffusion)

Um den p-n-Übergang – den Motor der Solarzelle – zu erzeugen, müssen Verunreinigungen (Dotierstoffe) in das Silizium eingebracht werden. Dies geschieht oft in einem Diffusions-Ofen.

Wafer werden in Gegenwart eines Dotiergases erhitzt, wodurch Dotierstoffatome eine kurze Strecke in die Siliziumoberfläche diffundieren und die notwendigen positiven und negativen Bereiche erzeugen.

Die Kompromisse verstehen

Obwohl sie unerlässlich sind, beinhaltet die Wahl und der Betrieb von Atmosphärenöfen das Abwägen konkurrierender Prioritäten hinsichtlich Leistung, Kosten und Komplexität.

Kosten vs. Reinheit

Die Erzielung einer hochreinen Umgebung ist kostspielig. Hochreine Prozessgase und die robusten Vakuumsysteme, die für Tempern und Abscheidung erforderlich sind, stellen erhebliche Kapital- und Betriebskosten dar. Hersteller müssen die Effizienzsteigerungen durch einen reineren Prozess gegen die zusätzlichen Kosten abwägen.

Durchsatz vs. Präzision

Die Ofenauslegung beeinflusst die Produktionsgeschwindigkeit. Batch-Öfen können Hunderte von Wafern gleichzeitig verarbeiten und bieten einen hohen Durchsatz, ideal für Prozesse wie Diffusion und Sintern. Sie können jedoch unter geringfügigen Temperaturschwankungen innerhalb der Charge leiden.

Im Gegensatz dazu bieten Single-Wafer Rapid Thermal Processing (RTP)-Systeme eine überlegene Temperaturuniformität und -kontrolle, haben aber einen viel geringeren Durchsatz, was sie für die kritischsten Temperprozesse geeignet macht.

Prozesskomplexität und Sicherheit

Prozesse wie CVD beinhalten hochgiftige, brennbare oder korrosive Gase. Die Handhabung dieser Materialien erfordert komplexe Gasversorgungssysteme, Abgasreinigung und strenge Sicherheitsprotokolle, was der Fertigungsanlage eine weitere Komplexitätsebene hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Ofenprozess, den Sie priorisieren, hängt vollständig von Ihrem primären Ziel ab, sei es das Überschreiten der Effizienzgrenzen oder die Optimierung für die Massenproduktion.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Zelleneffizienz liegt: Priorisieren Sie fortschrittliches PECVD für überlegene Antireflex- und Passivierungsschichten, kombiniert mit Hochvakuum-Tempern, um die Kristallqualität zu perfektionieren.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Herstellungskosten liegt: Optimieren Sie hochdurchsatzfähige Batch-Öfen für Diffusion und Sintern und prüfen Sie Atmospheric Pressure CVD (APCVD) als kostengünstigere Alternative für bestimmte Schichten.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Zellen der nächsten Generation liegt (z. B. Perowskit, CIGS): Investieren Sie in hochspezialisierte Tieftemperaturöfen mit präziser atmosphärischer Steuerung, um diese thermisch empfindlichen Materialien zu verarbeiten, ohne sie zu zerstören.

Letztendlich ist die Beherrschung der thermischen Verarbeitung in kontrollierten Atmosphären nicht nur ein Fertigungsschritt; sie ist grundlegend für den Fortschritt der Leistungsfähigkeit und Erschwinglichkeit der Solartechnologie.

Zusammenfassungstabelle:

| Prozess | Zweck | Hauptvorteile |

|---|---|---|

| Abscheidung (CVD/PECVD) | Aufbau funktionaler Schichten wie Antireflexbeschichtungen | Gleichmäßige dünne Schichten, verbesserte Lichtabsorption |

| Tempern (Annealing) | Reparatur von Kristalldefekten und Aktivierung von Dotierstoffen | Verbesserte elektrische Qualität, höhere Effizienz |

| Sintern | Bildung elektrischer Kontakte aus Metallpasten | Starke, leitfähige Gitter zur Stromextraktion |

| Dotierung (Diffusion) | Erzeugung von p-n-Übergängen durch Einbringen von Verunreinigungen | Wesentlich für den Betrieb der Photovoltaikzelle |

Bereit, Ihre Solarzellenfertigung mit präzisionsgesteuerten thermischen Lösungen zu verbessern? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere fortschrittlichen Hochtemperaturöfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – an Ihre einzigartigen Anforderungen angepasst werden können. Durch die Nutzung außergewöhnlicher F&E- und In-House-Fertigung helfen wir Laboren, eine überlegene Effizienz, Reinheit und Kosteneffektivität bei Prozessen wie Abscheidung, Tempern und Sintern zu erreichen. Lassen Sie uns gemeinsam für eine hellere Solare Zukunft innovativ sein!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln