Der grundlegende Wert eines Retortenofens in Forschung und Entwicklung beruht auf seiner einzigartigen Fähigkeit, während der Hochtemperaturverarbeitung eine hochkontrollierte, isolierte Atmosphäre um eine Probe herum zu erzeugen. Im Gegensatz zu Standardöfen, die Materialien an Umgebungsluft erhitzen, verwendet ein Retortenofen einen versiegelten Behälter (die „Retorte“), um die gasförmige Umgebung präzise zu steuern und so Experimente zu ermöglichen, die sonst unmöglich wären. Diese atmosphärische Kontrolle ist der Schlüssel zu reinen, reproduzierbaren und genauen Ergebnissen.

Im Kern geht es bei erfolgreicher Forschung darum, Variablen zu eliminieren. Ein Retortenofen eliminiert die größte Variable bei Hochtemperaturanwendungen: die unvorhersehbaren und oft kontaminierenden Auswirkungen der umgebenden Atmosphäre. Dies ermöglicht es Forschern, die wahren Auswirkungen von Wärme und spezifischen Gasen auf ein Material oder einen chemischen Prozess zu isolieren und zu untersuchen.

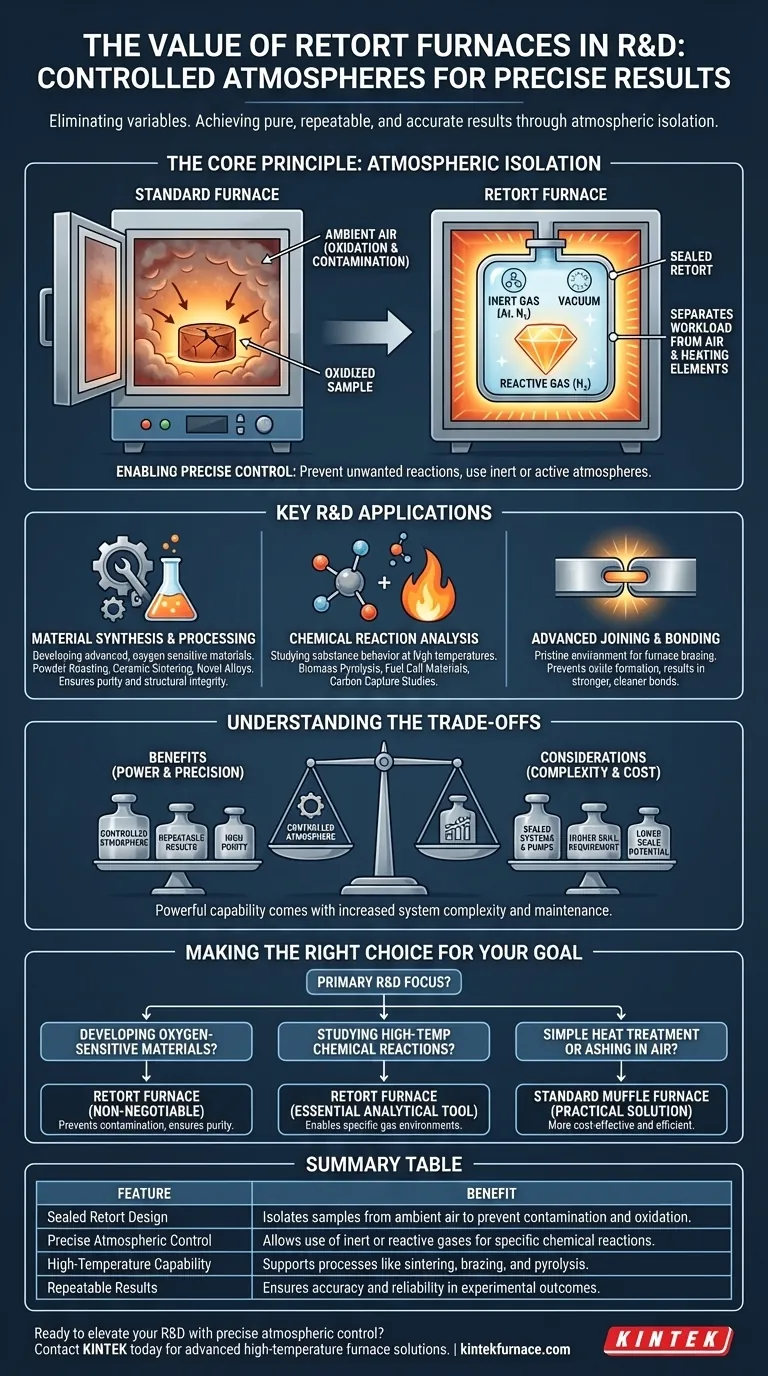

Das Kernprinzip: Atmosphärische Isolation

Das entscheidende Merkmal eines Retortenofens ist seine versiegelte Innenkammer. Das Verständnis dieses Designs ist der Schlüssel zum Verständnis seines Wertes im Forschungskontext.

Was ist eine „Retorte“?

Eine Retorte ist ein versiegeltes, gasdichtes Gefäß, das in die Heizkammer des Ofens gestellt wird. Das zu prüfende Material oder Bauteil wird in diese Retorte gelegt.

Dieses Design trennt das Werkstück physisch von den Heizelementen des Ofens und der Außenluft und schafft so eine abgeschlossene Mikroumgebung.

Die Kraft der Trennung

Diese Trennung ist entscheidend, da sie unerwünschte chemische Reaktionen, insbesondere Oxidation, verhindert. In einem Standardofen würde das Erhitzen eines Materials an Luft dazu führen, dass es mit Sauerstoff reagiert, was seine Eigenschaften grundlegend verändern und ein Experiment ruinieren kann.

Durch die Isolierung der Probe stellt ein Retortenofen sicher, dass die einzigen Faktoren, die sie beeinflussen, die vom Forscher beabsichtigten sind: Wärme und die kontrollierte Atmosphäre.

Ermöglichung präziser atmosphärischer Kontrolle

Nachdem die Probe versiegelt ist, erhält der Forscher die vollständige Kontrolle. Die Retorte kann von Luft gereinigt und unter Vakuum betrieben oder mit einem bestimmten Gas rückbegast werden.

Dies ermöglicht die Durchführung von Prozessen in inerten Atmosphären (unter Verwendung von Gasen wie Argon oder Stickstoff), um Reaktionen zu verhindern, oder in aktiven Atmosphären (unter Verwendung von Gasen wie Wasserstoff oder Formiergas), um absichtlich eine spezifische chemische Reaktion, wie z. B. Reduktion, hervorzurufen.

Schlüsselanwendungen in Forschung und Entwicklung

Die Fähigkeit, die Atmosphäre bei hohen Temperaturen zu kontrollieren, eröffnet kritische Möglichkeiten in zahlreichen wissenschaftlichen und industriellen F&E-Bereichen.

Materialsynthese und -verarbeitung

Retortenöfen sind für die Entwicklung fortschrittlicher Materialien, die sauerstoffempfindlich sind, unverzichtbar.

Anwendungen umfassen das Rösten von Pulvern, das Sintern von Keramik und die Herstellung neuartiger Metalllegierungen. Die kontrollierte Umgebung stellt sicher, dass das Endmaterial die gewünschte Reinheit, Dichte und strukturelle Integrität aufweist.

Chemische Reaktionsanalyse

Chemiker und Materialwissenschaftler verwenden Retortenöfen, um zu untersuchen, wie sich Substanzen bei extremen Temperaturen unter spezifischen atmosphärischen Bedingungen verhalten und reagieren.

Dies ist entscheidend für die Forschung in der Biomassepyrolyse (für erneuerbare Energien), die Herstellung von Materialien für Brennstoffzellen und grundlegende Studien zu Kohlenstoffabscheidungs- und -speichertechnologien.

Fortschrittliches Fügen und Bonden

Prozesse wie das Ofenlöten basieren auf der reinen Umgebung eines Retortenofens. Beim Löten werden Metallkomponenten mit einem Füllmetall in einer kontrollierten Atmosphäre verbunden.

Dies verhindert die Bildung von Oxiden an den Verbindungsflächen, was zu einer deutlich stärkeren, saubereren und zuverlässigeren Verbindung führt, als dies an offener Luft möglich wäre.

Abwägung der Kompromisse

Obwohl leistungsstark, bringt die Spezialisierung eines Retortenofens bestimmte Überlegungen mit sich.

Erhöhte Komplexität und Kosten

Der Bedarf an einer versiegelten Retorte, Vakuumpumpen, Gaszuführungssystemen und präzisen Steuerungen macht diese Öfen komplexer und teurer als Standard-Muffelöfen.

Sie erfordern auch eine strengere Wartung, um sicherzustellen, dass die Dichtungen gasdicht bleiben und die Steuerungssysteme genau sind.

Potenzial für kleinere Maßstäbe

Viele F&E-Retortenöfen sind für die Prüfung kleiner Proben oder einzelner Komponenten konzipiert, nicht für die Massenproduktion.

Die Skalierung eines in einem Labor-Retortenofen entwickelten Prozesses auf eine vollständige industrielle Produktionslinie kann eine erhebliche technische Herausforderung darstellen.

Höhere Anforderungen an die Bedienerkenntnisse

Der Betrieb eines Retortenofens, insbesondere beim Arbeiten mit Vakuumsystemen oder brennbaren reaktiven Gasen wie Wasserstoff, erfordert ein höheres Maß an Bedienerschulung und die Einhaltung von Sicherheitsprotokollen im Vergleich zu einem einfachen Wärmebehandlungsofen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Retortenofens muss mit Ihren spezifischen Forschungszielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung sauerstoffempfindlicher Materialien liegt: Ein Retortenofen ist unverzichtbar, um Kontaminationen zu verhindern und die Reinheit und Reproduzierbarkeit Ihres Prozesses sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung chemischer Reaktionen bei hohen Temperaturen liegt: Die Möglichkeit, spezifische reaktive oder inerte Gase einzuleiten, macht den Retortenofen zu einem unverzichtbaren Analysewerkzeug für valide Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf einfacher Wärmebehandlung oder Veraschung an Luft liegt: Ein Standard-Muffelofen, der kostengünstiger ist, ist wahrscheinlich die praktischere und effizientere Lösung für Ihre Bedürfnisse.

Letztendlich befähigt der Retortenofen Forscher, indem er eine kontrollierte, vorhersagbare und saubere Umgebung bietet, die der absolute Eckpfeiler glaubwürdiger wissenschaftlicher Entdeckungen ist.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Versiegeltes Retortendesign | Isoliert Proben von der Umgebungsluft, um Kontamination und Oxidation zu verhindern |

| Präzise atmosphärische Kontrolle | Ermöglicht die Verwendung inerter oder reaktiver Gase für spezifische chemische Reaktionen |

| Hochtemperaturfähigkeit | Unterstützt Prozesse wie Sintern, Löten und Pyrolyse |

| Reproduzierbare Ergebnisse | Gewährleistet Genauigkeit und Zuverlässigkeit der experimentellen Ergebnisse |

Bereit, Ihre F&E mit präziser atmosphärischer Kontrolle zu verbessern? Durch außergewöhnliche F&E und Eigenfertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen, wird durch unsere starke tiefgehende Anpassungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Retortenöfen reine, reproduzierbare Ergebnisse für Ihre Materialsynthese, chemische Analyse oder fortgeschrittenen Verbindungsprojekte liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse