Im Wesentlichen profitiert die Wärmebehandlung von Aluminium in inerter Atmosphäre, indem sie die Bildung einer dicken, schädlichen Oxidschicht auf seiner Oberfläche verhindert. Durch den Ersatz von reaktiver Luft durch ein inertes Gas wie Stickstoff oder Argon bewahrt der Prozess das saubere Finish des Materials und stellt sicher, dass es für kritische nachfolgende Vorgänge wie Löten und Schweißen geeignet bleibt.

Die grundlegende Herausforderung bei der Wärmebehandlung von Aluminium besteht darin, dass die Hitze, die zur Veränderung seiner mechanischen Eigenschaften erforderlich ist, auch seine Reaktion mit Sauerstoff beschleunigt. Eine inerte Atmosphäre schirmt das Aluminium ab und ermöglicht es der Hitze, ihre Arbeit zu verrichten, ohne die Integrität und Qualität der Oberfläche des Materials zu beeinträchtigen.

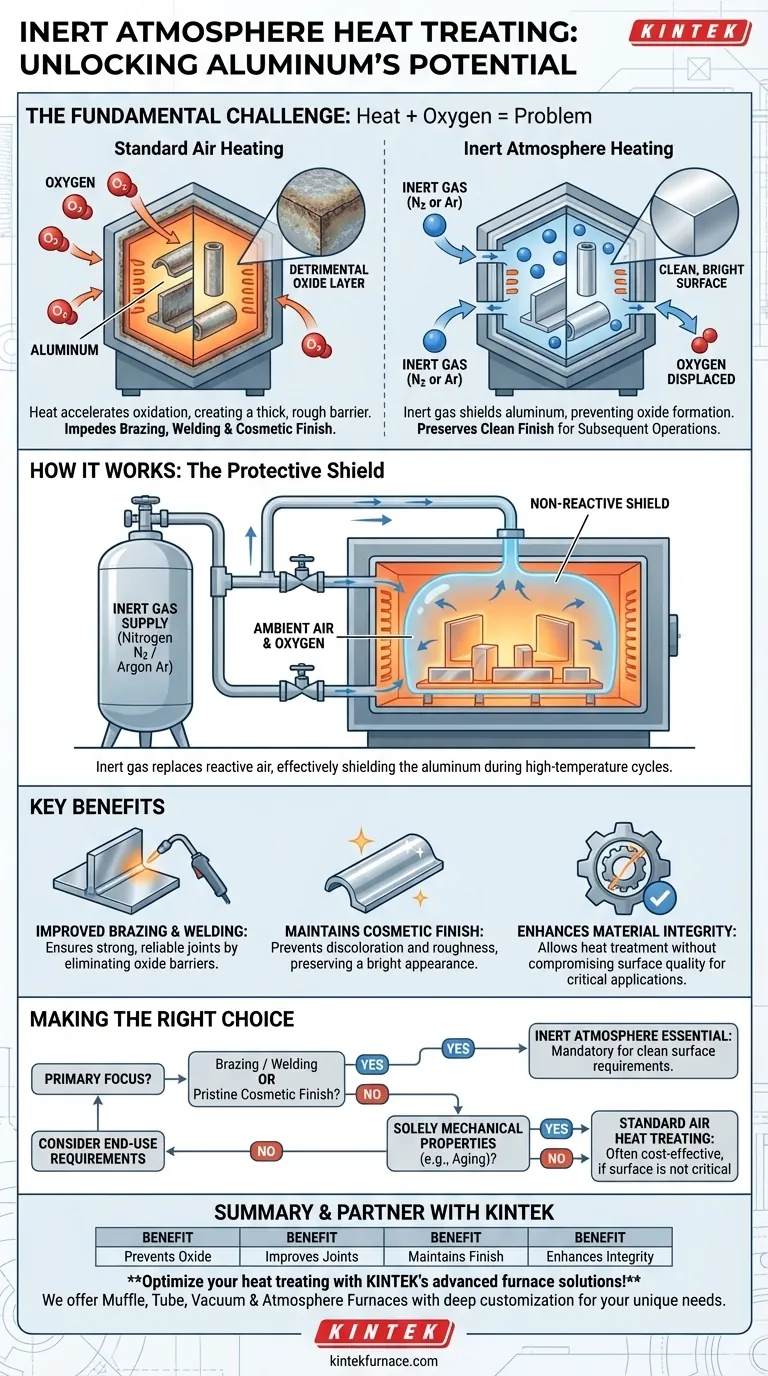

Die grundlegende Herausforderung: Aluminium und Sauerstoff

Die Wärmebehandlung von Aluminium in Umgebungsluft erzeugt einen Konflikt. Das Ziel ist die Verbesserung der inneren Struktur des Metalls, aber der Prozess kann unbeabsichtigt seine äußere Oberfläche beschädigen.

Die schützende, aber problematisch werdende Oxidschicht

Bei Raumtemperatur bildet Aluminium auf natürliche Weise eine sehr dünne, widerstandsfähige und transparente Schicht aus Aluminiumoxid. Diese Schicht ist eigentlich vorteilhaft, da sie die Oberfläche passiviert und das Metall vor Korrosion schützt.

Die zerstörerische Auswirkung der Hitze

Wenn es auf die für Prozesse wie Glühen, Lösungsglühen oder Auslagern erforderlichen Temperaturen erhitzt wird, steigt die Oxidationsrate dramatisch an. Diese einst dünne, schützende Schicht wächst schnell zu einer dicken, rauen und verfärbten Beschichtung heran.

Warum eine dicke Oxidschicht nachteilig ist

Dieses unkontrollierte Oxidwachstum ist ein erhebliches Problem für Hochleistungsanwendungen. Es wirkt als Barriere, die nachfolgende Fertigungsschritte behindern und die Qualität des Endbauteils beeinträchtigen kann.

Insbesondere verhindert es den korrekten Fluss und die Haftung von Füllmetallen beim Löten und Schweißen, was zu schwachen oder fehlgeschlagenen Verbindungen führt. Es erzeugt auch ein schlechtes kosmetisches Finish und kann sogar die endgültigen Abmessungen von Präzisionsteilen beeinflussen.

Wie inerte Atmosphären die Lösung bieten

Das Prinzip hinter der Wärmebehandlung in inerter Atmosphäre besteht darin, das Reaktionsmittel – Sauerstoff – aus der Umgebung zu entfernen.

Das Prinzip der Verdrängung

Bei diesem Verfahren wird die Ofenkammer von normaler Luft gereinigt und mit einem inerten oder nicht reaktiven Gas gefüllt. Dieses Gas verdrängt den Sauerstoff und erzeugt eine neutrale Umgebung.

Schaffung eines nicht reaktiven Schutzes

Da kein Sauerstoff vorhanden ist, der mit dem heißen Aluminium reagieren kann, kann sich die zerstörerische Oxidschicht nicht bilden. Die Aluminiumoberfläche wird effektiv abgeschirmt und bleibt während des Hochtemperaturzyklus sauber und hell.

Häufig verwendete Gase

Das gebräuchlichste Gas für diesen Zweck ist Stickstoff, das sehr wirksam und relativ kostengünstig ist. Für extrem empfindliche Anwendungen, bei denen selbst Spurenreaktionen mit Stickstoff ein Problem darstellen, wird Argon verwendet, allerdings zu höheren Kosten.

Abwägungen und Überlegungen verstehen

Obwohl die Wärmebehandlung in inerter Atmosphäre sehr wirksam ist, ist sie keine universelle Lösung. Die Entscheidung für oder gegen ihre Verwendung erfordert die Abwägung technischer Anforderungen mit wirtschaftlichen Realitäten.

Kosten vs. Nutzen

Der Hauptkompromiss sind die Kosten. Öfen mit inerter Atmosphäre sind komplexer, und der kontinuierliche Verbrauch von hochreinem Stickstoff oder Argon verursacht erhebliche Betriebskosten im Vergleich zur Behandlung in einem offenen Ofen.

Gasreinheit ist entscheidend

Die Wirksamkeit des Prozesses hängt vollständig von der Reinheit der inerten Atmosphäre ab. Jegliche Lecks, die Luft in den Ofen gelangen lassen, oder die Verwendung eines Gases mit geringer Reinheit können die Ergebnisse beeinträchtigen und den Nutzen zunichtemachen.

Wann es möglicherweise nicht notwendig ist

Für Anwendungen, bei denen die Oberflächengüte keine kosmetische oder funktionelle Anforderung darstellt und keine anschließende Löt- oder Schweißbehandlung geplant ist, ist die Standardbehandlung in Luftatmosphäre oft ausreichend. Wenn der einzige Zweck die Veränderung der inneren mechanischen Eigenschaften ist, sind die zusätzlichen Kosten einer inerten Atmosphäre möglicherweise nicht gerechtfertigt.

Die richtige Wahl für Ihre Anwendung treffen

Ob Sie eine inerte Atmosphäre spezifizieren sollten, hängt vollständig von den Endverwendungsanforderungen der Aluminiumkomponente ab.

- Wenn Ihr Hauptaugenmerk auf dem Löten oder Schweißen liegt: Die Behandlung in inerter Atmosphäre ist praktisch obligatorisch, um eine saubere, oxidfreie Oberfläche für eine starke, zuverlässige Verbindung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einem makellosen kosmetischen Finish liegt: Die Verwendung einer inerten Atmosphäre ist der zuverlässigste Weg, um hitzebedingte Verfärbungen zu verhindern und ein helles, sauberes Erscheinungsbild zu erhalten.

- Wenn Ihr Hauptaugenmerk ausschließlich auf mechanischen Eigenschaften (z. B. Aushärten) ohne kritische Oberflächenanforderungen liegt: Die Standardwärmebehandlung in Luft kann die kostengünstigere Lösung sein.

Indem Sie die Rolle der Ofenatmosphäre verstehen, können Sie das Ergebnis Ihrer Wärmebehandlung steuern, um sicherzustellen, dass die Endkomponente alle ihre Spezifikationen erfüllt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidbildung | Schirmt Aluminium vor Sauerstoff ab und vermeidet dicke, schädliche Oxidschichten während des Erhitzens. |

| Verbessert das Löten/Schweißen | Gewährleistet saubere Oberflächen für starke, zuverlässige Verbindungen durch Eliminierung von Oxidbarrieren. |

| Erhält das kosmetische Finish | Bewahrt das helle, saubere Aussehen durch Vermeidung von Verfärbungen und Rauheit. |

| Verbessert die Materialintegrität | Ermöglicht die Wärmebehandlung ohne Beeinträchtigung der Oberflächenqualität für kritische Anwendungen. |

Optimieren Sie Ihre Aluminium-Wärmebehandlung mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir Labore mit Hochtemperaturofenen wie Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Bedürfnisse und hilft Ihnen, überlegene Ergebnisse beim Löten, Schweißen und bei der Materialintegrität zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Warum sind Inertgasöfen für Graphit- und Kohlenstoffprodukte wichtig? Vermeidung von Oxidation und Gewährleistung von Hochleistungsergebnissen

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse