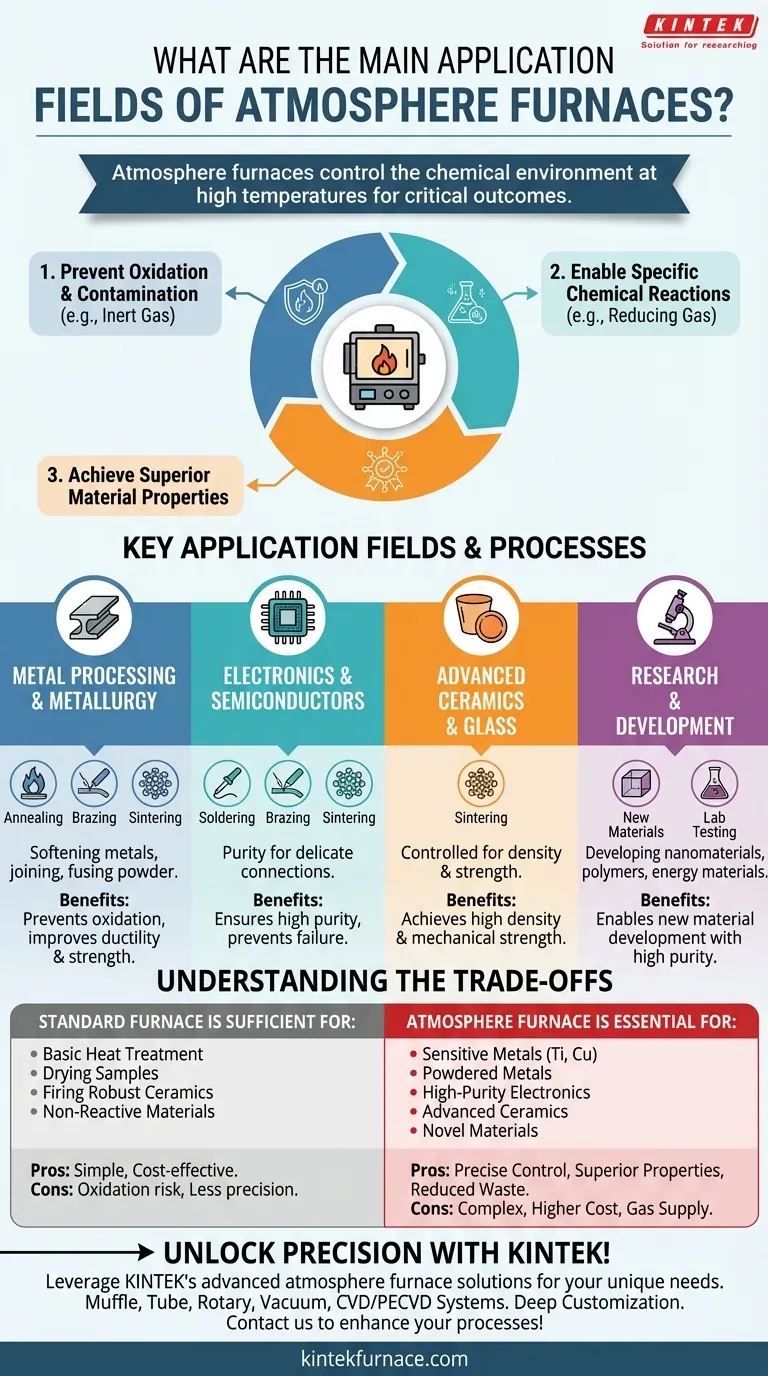

Im Kern sind Atmosphärenöfen spezialisierte Werkzeuge, die in jedem Hochtemperaturprozess eingesetzt werden, bei dem die Steuerung der chemischen Umgebung für das Ergebnis entscheidend ist. Ihre Hauptanwendungsgebiete umfassen die fortschrittliche Metallverarbeitung, die Halbleiterfertigung sowie die Forschung und Entwicklung neuer Materialien, wo sie unerwünschte Reaktionen wie Oxidation verhindern und sicherstellen, dass das Endprodukt genauen Spezifikationen entspricht.

Der grundlegende Unterschied zwischen einem Standardofen und einem Atmosphärenofen ist die Kontrolle. Während jeder Ofen Wärme liefert, bietet ein Atmosphärenofen auch eine präzise gesteuerte gasförmige Umgebung, die empfindliche Materialien vor Schäden schützt und spezifische chemische Umwandlungen ermöglicht, die an der offenen Luft unmöglich wären.

Das Kernprinzip: Warum die Atmosphäre kontrollieren?

Die Entscheidung für einen Atmosphärenofen ergibt sich aus einem einzigen Bedürfnis: die Steuerung der chemischen Reaktionen, die bei hohen Temperaturen ablaufen. Das Erhitzen von Materialien in Umgebungsluft, die reich an Sauerstoff ist, kann zerstörerisch sein.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagiert Sauerstoff aggressiv mit vielen Materialien, ein Prozess, der als Oxidation bekannt ist. Bei Metallen führt dies oft zu Zunderbildung, Versprödung oder einem vollständigen Verlust der strukturellen Integrität.

Ein Atmosphärenofen verhindert dies, indem er die Luft durch ein kontrolliertes Gas ersetzt. Die Verwendung eines Inertgases wie Argon oder Stickstoff schafft eine neutrale Umgebung, die das Material während des Erhitzens vor jeglicher chemischer Veränderung schützt.

Ermöglichen spezifischer chemischer Reaktionen

Über den einfachen Schutz hinaus können diese Öfen Umgebungen schaffen, die ein Material aktiv verändern. Zum Beispiel kann die Einführung einer reduzierenden Umgebung (wie Wasserstoff) Oxide von der Materialoberfläche entfernen.

Dieses Maß an Kontrolle ist unerlässlich für Prozesse, die auf präzise chemische Wege angewiesen sind, um ihre Ziele zu erreichen, wie z. B. bei der Herstellung bestimmter elektronischer Komponenten oder Katalysatoren.

Erzielung überragender Materialeigenschaften

Letztendlich geht es bei der atmosphärischen Kontrolle darum, spezifische, reproduzierbare Materialeigenschaften zu erzielen. Indem Kontamination verhindert und chemische Reaktionen gesteuert werden, können Hersteller sicherstellen, dass ein Material die gewünschte Festigkeit, Leitfähigkeit, Reinheit oder Dichte aufweist.

Diese Präzision macht Atmosphärenöfen in anspruchsvollen Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Elektronik unverzichtbar.

Schlüsselanwendungsgebiete und Prozesse

Der Bedarf an atmosphärischer Kontrolle erstreckt sich über eine Vielzahl von Branchen und anspruchsvollen Herstellungsprozessen.

Metallverarbeitung und Metallurgie

Dies ist ein primäres Anwendungsgebiet für Atmosphärenöfen. Wichtige Prozesse umfassen:

- Glühen: Erweichen von Metallen zur Verbesserung ihrer Duktilität, durchgeführt in einer inerten Atmosphäre, um Oberflächenverzunderung zu verhindern.

- Hartlöten: Verbinden von Metallen unter Verwendung eines Füllmaterials, wobei eine saubere, oxidfreie Oberfläche für eine starke Verbindung entscheidend ist.

- Sintern: Verschmelzen von Metallpulvern unterhalb ihres Schmelzpunkts. Dies ist grundlegend für die Pulvermetallurgie und wird verwendet, um komplexe Teile aus Materialien wie Titanlegierungen herzustellen.

Elektronik- und Halbleiterfertigung

Die für elektronische Komponenten erforderliche Reinheit macht die atmosphärische Kontrolle unverzichtbar. Die Öfen werden zum Löten und Hartlöten empfindlicher Verbindungen ohne Oxidation eingesetzt.

Sie sind auch entscheidend für das Sintern von Keramiksubstraten und anderen Komponenten in Geräten, bei denen selbst mikroskopische Verunreinigungen zu einem Ausfall führen können.

Fortschrittliche Keramik- und Glasproduktion

Für fortschrittliche technische Keramiken muss der Sinterprozess perfekt kontrolliert werden, um die gewünschte Dichte und mechanische Festigkeit zu erreichen.

Ein Atmosphärenofen stellt sicher, dass keine unerwünschten Gasblasen oder chemischen Verunreinigungen im Material eingeschlossen werden, die sonst Schwachstellen erzeugen würden.

Forschung und Entwicklung

In der Materialwissenschaft sind Atmosphärenöfen unverzichtbare Laborwerkzeuge zur Herstellung und Prüfung neuer Materialien. Forscher verlassen sich auf sie, um Nanomaterialien, Polymermaterialien und neue Energiematerialien wie die in Solarzellen verwendeten zu entwickeln, wo die Umweltreinheit von größter Bedeutung ist.

Die Kompromisse verstehen

Die Wahl eines Atmosphärenofens beinhaltet das Abwägen seiner leistungsstarken Fähigkeiten gegen seine erhöhte Komplexität und Kosten im Vergleich zu herkömmlichen Öfen.

Wann ein Standardofen ausreicht

Für viele grundlegende Anwendungen ist ein konventioneller Kammerofen das richtige Werkzeug. Prozesse wie das Trocknen von Proben, die Wärmebehandlung unempfindlicher Metalle oder das Brennen robuster Keramiken erfordern nicht den Aufwand und die Komplexität der atmosphärischen Kontrolle.

Wenn das Material bei der Zieltemperatur nicht mit Sauerstoff reagiert, ist ein Standardofen oft die praktischste und kostengünstigste Wahl.

Die Kosten und Komplexität der Kontrolle

Der Betrieb eines Atmosphärenofens erfordert mehr als nur Wärme. Er erfordert eine zuverlässige Versorgung mit hochreinem Gas, präzise Systeme zur Überwachung und Aufrechterhaltung von Druck und Durchfluss sowie strenge Sicherheitsprotokolle, insbesondere bei der Verwendung brennbarer Gase wie Wasserstoff.

Dies fügt im Vergleich zu einem einfachen Ofen Ebenen operativer Komplexität, Wartungsanforderungen und anfänglicher Investitionen hinzu.

Der klare Vorteil der Präzision

Trotz der zusätzlichen Komplexität sind die Vorteile für die richtige Anwendung unbestreitbar. Durch die Verhinderung von Materialverlust durch Oxidation können Atmosphärenöfen Abfall reduzieren und Kosten senken.

Noch wichtiger ist, dass sie die Herstellung hochwertiger Produkte mit überlegenen und konsistenteren Eigenschaften ermöglichen, was in fast allen Hochtechnologiebereichen eine grundlegende Voraussetzung ist.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl muss von den spezifischen Anforderungen Ihres Materials und den Eigenschaften abhängen, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf grundlegender Wärmebehandlung oder dem Brennen robuster, unempfindlicher Materialien liegt: Ein konventioneller Ofen ist die direkteste und kostengünstigste Lösung.

- Wenn Sie mit oxidationsempfindlichen Metallen wie Titan, Kupferlegierungen arbeiten oder pulvermetallurgische Teile herstellen: Ein Atmosphärenofen ist unerlässlich, um die Materialintegrität zu erhalten.

- Wenn Sie hochreine Elektronik, fortschrittliche Keramiken herstellen oder neuartige Materialien entwickeln: Die präzise Umweltkontrolle eines Atmosphärenofens ist für die Erzielung der erforderlichen Leistung unerlässlich.

Letztendlich hängt die Wahl des richtigen Ofens davon ab, ob die atmosphärische Kontrolle eine hilfreiche Option oder eine grundlegende Anforderung für den Erfolg Ihres Materials ist.

Zusammenfassungstabelle:

| Anwendungsgebiet | Schlüsselprozesse | Vorteile |

|---|---|---|

| Metallverarbeitung | Glühen, Hartlöten, Sintern | Verhindert Oxidation, verbessert Duktilität und Festigkeit |

| Elektronik & Halbleiter | Löten, Hartlöten, Sintern | Sichert hohe Reinheit, verhindert Bauteilausfall |

| Fortschrittliche Keramiken & Glas | Sintern | Erreicht Dichte und mechanische Festigkeit |

| Forschung & Entwicklung | Materialsynthese und -prüfung | Ermöglicht die Entwicklung neuer Materialien mit hoher Reinheit |

Erschließen Sie Präzision in Ihren Hochtemperaturprozessen mit KINTEK! Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren fortschrittliche Atmosphärenofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und überragende Materialeigenschaften bei reduziertem Abfall liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Metallverarbeitung, Elektronikfertigung oder Materialforschung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern