Die kurze Antwort lautet, dass Ofenatmosphären präzise maßgeschneidert werden, um chemische Reaktionen auf der Oberfläche eines Materials bei hohen Temperaturen zu steuern. Ohne diese Kontrolle würden Prozesse wie Härten, Fügen oder Veredeln aufgrund unerwünschter Effekte wie Oxidation oder dem Verlust kritischer Legierungselemente von der Materialoberfläche fehlschlagen. Die Atmosphäre ist keine passive Umgebung; sie ist ein aktiver Bestandteil des Wärmebehandlungsprozesses.

Ein einfacher Ofen liefert nur Wärme. Ein Industrieofen liefert eine Kombination aus Wärme und einer chemisch kontrollierten Umgebung. Dieser Unterschied ist der Hauptgrund, warum Atmosphären maßgeschneidert werden: Sie sind ein kritisches Werkzeug, das entweder zum Schutz des Materials oder zur gezielten Veränderung seiner Oberflächeneigenschaften eingesetzt wird.

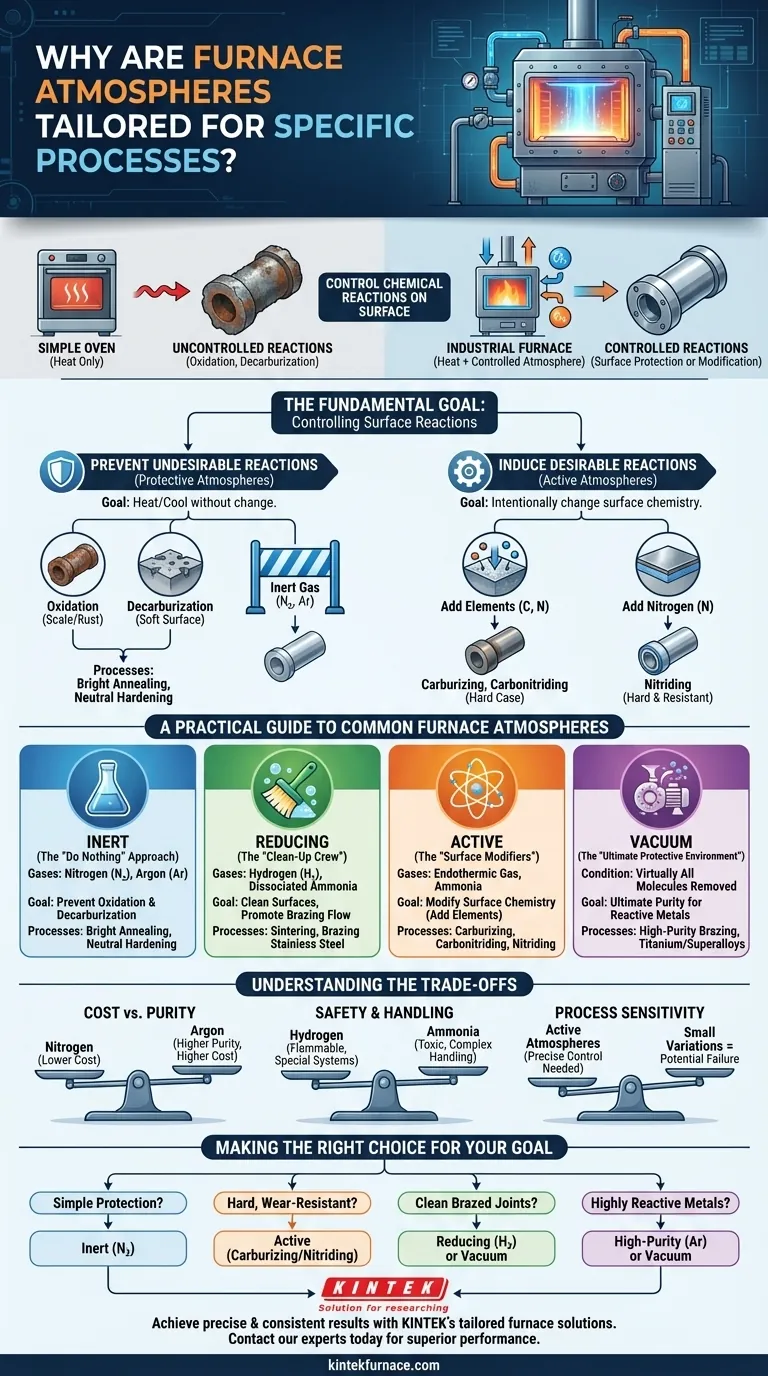

Das grundlegende Ziel: Steuerung von Oberflächenreaktionen

Bei den hohen Temperaturen, die in Industrieöfen herrschen, werden Materialien hochreaktiv. Die Luft, die wir atmen, bestehend aus etwa 78 % Stickstoff und 21 % Sauerstoff, ist für heiße Metalle unglaublich korrosiv. Der Zweck einer kontrollierten Atmosphäre ist es, die Luft durch eine spezifische Gasmischung zu ersetzen, die bestimmt, was auf der Oberfläche des Teils geschieht.

Verhinderung unerwünschter Reaktionen (Schutzatmosphären)

Bei vielen Prozessen ist das Ziel, ein Teil einfach zu erhitzen und abzukühlen, ohne es zu verändern. Die Hauptfeinde hier sind Oxidation und Entkohlung.

Oxidation ist die Bildung von Zunder oder Rost auf der Metalloberfläche, die die Oberflächengüte und Maßhaltigkeit beeinträchtigen kann. Eine inerte Atmosphäre verdrängt den Sauerstoff, um dies zu verhindern.

Entkohlung ist der Verlust von Kohlenstoff von der Oberfläche von Stahl. Da Kohlenstoff das Hauptelement ist, das Stahl Härte verleiht, führt sein Verlust zu einer weichen, schwachen Oberflächenschicht, die die Leistung des Teils beeinträchtigt.

Prozesse wie neutrales Härten und Blankglühen beruhen auf Schutzatmosphären wie Stickstoff oder Argon, um beide Reaktionen zu verhindern und sicherzustellen, dass das Teil mit der gleichen Oberflächenchemie aus dem Ofen kommt, mit der es hineingegangen ist.

Herbeiführung erwünschter Reaktionen (Aktive Atmosphären)

In anderen Fällen ist das Ziel, die Oberflächenchemie gezielt zu verändern, um die Eigenschaften des Materials zu verbessern. Hier wird die Atmosphäre zu einem aktiven Teilnehmer, der Elemente auf die Oberfläche des Teils überträgt.

Aufkohlen und Carbonitrieren verwenden kohlenstoff- und stickstoffreiche Atmosphären. Diese Elemente diffundieren in die Oberfläche von Stahlteilen und erzeugen eine sehr harte, verschleißfeste "Schale" über einem weicheren, zäheren Kern.

Nitrieren verwendet eine stickstoffreiche Atmosphäre, die typischerweise aus Ammoniak gewonnen wird, um eine extrem harte Oberfläche zu erzeugen, die auch eine ausgezeichnete Korrosionsbeständigkeit aufweist.

Ein praktischer Leitfaden zu gängigen Ofenatmosphären

Unterschiedliche Ziele erfordern unterschiedliche Gasmischungen. Die Wahl hängt vollständig von der gewünschten Wechselwirkung – oder dem Fehlen davon – zwischen dem Gas und dem Material ab.

Inerte Atmosphären: Der "Nichts tun"-Ansatz

Das Ziel einer inerten Atmosphäre ist es, völlig nicht reaktiv zu sein. Sie dient als einfache, schützende Decke.

- Gängige Gase: Stickstoff (N₂), Argon (Ar)

- Hauptanwendung: Verhinderung von Oxidation und Entkohlung.

- Typische Prozesse: Blankglühen, neutrales Härten von Werkzeugstählen.

Reduzierende Atmosphären: Die "Aufräumcrew"

Eine reduzierende Atmosphäre verhindert nicht nur Oxidation, sondern kann auch vorhandene leichte Oberflächenoxide aktiv entfernen.

- Gängige Gase: Wasserstoff (H₂), dissoziiertes Ammoniak (H₂ + N₂)

- Hauptanwendung: Reinigung von Oberflächen und Förderung des Fließens von Lötlegierungen.

- Typische Prozesse: Sintern von Metallpulvern, Löten von Edelstahl.

Aktive Atmosphären: Die "Oberflächenmodifikatoren"

Diese Atmosphären sind darauf ausgelegt, spezifische Elemente auf die Materialoberfläche aufzubringen, um deren Eigenschaften zu verbessern.

- Gängige Gase: Endogas (zum Aufkohlen), Ammoniak (zum Nitrieren).

- Hauptanwendung: Einsatzhärten von Stählen zur Verbesserung der Verschleiß- und Ermüdungsbeständigkeit.

- Typische Prozesse: Carbonitrieren, Gasnitrieren.

Vakuum: Die ultimative Schutzumgebung

Ein Vakuum ist kein Gas, aber es fungiert als ultimative inerte Atmosphäre, indem es praktisch alle Moleküle entfernt, die mit dem Teil reagieren könnten.

- Hauptanwendung: Verarbeitung hochsensibler oder reaktiver Materialien, bei denen selbst Spuren von Verunreinigungen nicht akzeptabel sind.

- Typische Prozesse: Hochreines Löten, Wärmebehandlung von Titan oder Superlegierungen.

Verständnis der Kompromisse

Die Wahl einer Atmosphäre ist nicht nur eine Frage der Chemie; sie beinhaltet die Abwägung von Kosten, Sicherheit und Prozessanforderungen.

Kosten vs. Reinheit

Stickstoff ist das gebräuchlichste inerte Gas, da es relativ kostengünstig ist. Argon bietet einen überlegenen Schutz für hochreaktive Metalle, ist aber deutlich teurer.

Sicherheit und Handhabung

Wasserstoff ist ein ausgezeichnetes Reduktionsmittel, aber er ist hochentzündlich und erfordert spezielle Sicherheitssysteme. Ammoniak, das zum Nitrieren verwendet wird, ist giftig. Diese Faktoren erhöhen die Komplexität und die Kosten für die Ausrüstungs- und Anlagenplanung.

Prozesssensibilität

Aktive Atmosphären wie die zum Aufkohlen erfordern eine extrem präzise Steuerung. Geringfügige Schwankungen in der Gaszusammensetzung, Temperatur oder Zeit können die endgültige Oberflächenhärte und Schichtdicke drastisch verändern und möglicherweise die gesamte Charge von Teilen ruinieren.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Atmosphäre ist eine direkte Funktion dessen, was Sie bei hohen Temperaturen erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf einfachem Schutz vor Zunder liegt: Eine inerte Stickstoffatmosphäre ist die gebräuchlichste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer harten, verschleißfesten Oberfläche liegt: Eine aktive Atmosphäre zum Aufkohlen oder Nitrieren ist notwendig.

- Wenn Ihr Hauptaugenmerk auf der Schaffung sauberer, starker Lötverbindungen liegt: Eine reduzierende Wasserstoffatmosphäre oder ein Vakuum ist erforderlich, um einen ordnungsgemäßen Legierungsfluss zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver oder exotischer Metalle liegt: Eine hochreine Argonatmosphäre oder ein tiefes Vakuum ist unerlässlich, um Kontaminationen zu verhindern.

Letztendlich ist die Anpassung der Ofenatmosphäre eine grundlegende Voraussetzung für konsistente und vorhersagbare Ergebnisse in der modernen Metallurgie.

Zusammenfassungstabelle:

| Atmosphärentyp | Hauptziel | Gängige Gase | Typische Prozesse |

|---|---|---|---|

| Inert | Reaktionen verhindern (Schutz) | Stickstoff (N₂), Argon (Ar) | Blankglühen, Neutralhärten |

| Reduzierend | Reinigen & Oxidation verhindern | Wasserstoff (H₂), dissoziiertes Ammoniak | Sintern, Löten |

| Aktiv | Oberflächenchemie modifizieren | Endogas, Ammoniak (NH₃) | Aufkohlen, Nitrieren |

| Vakuum | Ultimative Reinheit & Schutz | (Nahezu vollständige Gasentfernung) | Hochreines Löten, Titanlegierungen |

Erzielen Sie präzise und konsistente Ergebnisse in Ihrem Labor. Die richtige Ofenatmosphäre ist der Schlüssel zum Erfolg Ihres Prozesses. Bei KINTEK nutzen wir unsere tiefgreifende Expertise in der thermischen Verarbeitung und unsere starken internen Fertigungskapazitäten, um fortschrittliche Ofenlösungen anzubieten – einschließlich Muffel-, Rohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen –, die perfekt auf Ihre individuellen Anforderungen zugeschnitten sind. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihr Ofen und sein Atmosphärenkontrollsystem für Ihre spezifischen Materialien und Ziele optimiert sind. Lassen Sie uns Ihre Anwendung besprechen – kontaktieren Sie noch heute unsere Experten für eine Lösung, die überlegene Leistung und Zuverlässigkeit liefert.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen