Im Wesentlichen ist die Gasabschreckung ein Wärmebehandlungsprozess, bei dem erhitzte Stahlteile mithilfe eines Hochdruckgasstroms schnell abgekühlt werden, um spezifische Härte- und Festigkeitseigenschaften zu erzielen. Im Gegensatz zu herkömmlichen Methoden, bei denen Teile in Öl oder Wasser getaucht werden, bietet die Gasabschreckung eine hochkontrollierte, sauberere Alternative, die das Risiko von Verformungen und die Teilequalität grundlegend verändert.

Die Gasabschreckung tauscht die rohe Kühlleistung von Flüssigkeiten gegen eine beispiellose Prozesskontrolle ein. Dies macht sie zur überlegenen Wahl für hochwertige, dimensionskritische Komponenten, beschränkt ihren Einsatz jedoch auf Stähle mit ausreichender Härtbarkeit.

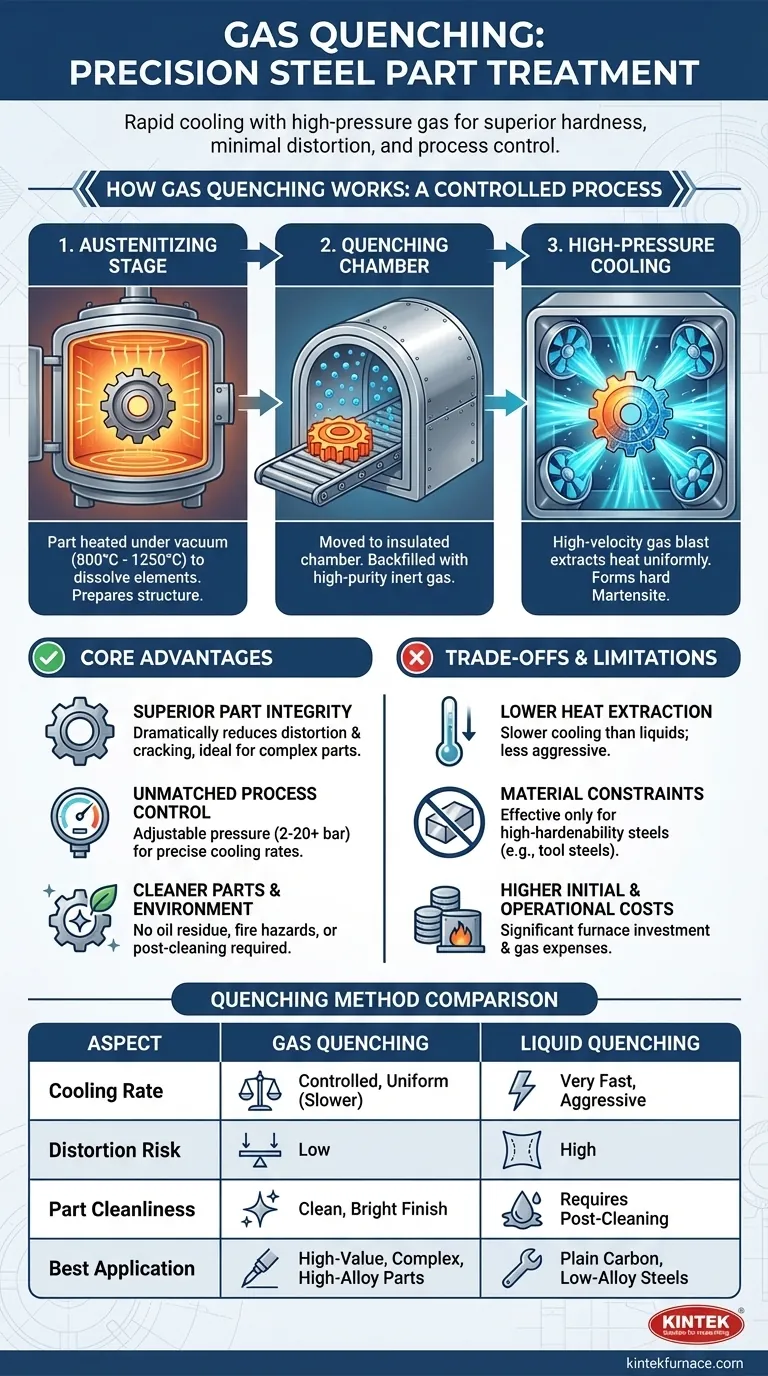

Wie die Gasabschreckung funktioniert: Ein kontrollierter Prozess

Die Gasabschreckung wird fast immer in einem Vakuumofen durchgeführt, der von Anfang bis Ende eine makellose, kontrollierte Umgebung bietet. Der Prozess folgt einer präzisen Abfolge.

Die Austenitisierungsstufe

Zuerst wird das Stahlteil unter Vakuum auf eine spezifische kritische Temperatur erhitzt, typischerweise zwischen 800°C und 1250°C. Diese als Austenitisierung bekannte Stufe löst Kohlenstoff und Legierungselemente in einer einheitlichen festen Lösung auf, wandelt die Kristallstruktur des Stahls um und bereitet ihn auf die Härtung vor.

Die Abschreckkammer

Sobald das Teil bei seiner Austenitisierungstemperatur vollständig durchgeglüht ist, wird es in eine isolierte Kühkammer überführt. Die Kammer wird dann mit einem hochreinen Inertgas unter kontrolliertem Druck befüllt.

Hochdruckkühlung

Hochgeschwindigkeits-Turbinen oder Lüfter blasen das Abschreckgas aus allen Richtungen auf das Teil. Diese konvektive Kühlung entzieht dem Material schnell und gleichmäßig Wärme und zwingt die innere Struktur des Stahls, sich in Martensit umzuwandeln, eine sehr harte und feste Kristallphase. Die Abkühlrate wird präzise gesteuert, indem die Gasart, der Druck und die Durchflussgeschwindigkeit angepasst werden.

Die Kernvorteile der Verwendung von Gas

Die Wahl von Gas gegenüber einer Flüssigkeit wie Öl oder Wasser ist eine bewusste technische Entscheidung, die durch den Bedarf an Präzision und Teilequalität bestimmt wird.

Überlegene Teileintegrität

Da die Gaskühlung gleichmäßiger und weniger heftig ist als das Eintauchen in Flüssigkeiten, reduziert sie den thermischen Schock erheblich. Dies führt zu deutlich weniger Verformungen, Verzügen und Rissbildung, was für komplexe Geometrien, dünnwandige Teile oder Komponenten mit engen Maßtoleranzen entscheidend ist.

Unübertroffene Prozesskontrolle

Der Gasdruck, der von 2 bis 20 bar oder mehr reichen kann, ist einfach und präzise einstellbar. Dies ermöglicht es den Wärmebehandlern, die Abkühlrate genau auf die spezifische Stahllegierung und die Teiledicke abzustimmen, um die gewünschten metallurgischen Eigenschaften zu erzielen, ohne die Komponente übermäßig zu belasten.

Sauberere Teile und Umgebung

Gasabgeschreckte Teile kommen sauber, hell und rückstandsfrei aus dem Ofen. Dies macht kostspielige und arbeitsintensive Nachreinigungsarbeiten, die zum Entfernen von Öl erforderlich sind, überflüssig. Außerdem werden Brandgefahren, Ölnebel und die Notwendigkeit der Entsorgung gebrauchter Abschreckflüssigkeiten eliminiert.

Die Abwägungen und Einschränkungen verstehen

Obwohl die Gasabschreckung wirkungsvoll ist, ist sie keine universelle Lösung. Ihre Wirksamkeit wird durch eine klare Reihe physikalischer und wirtschaftlicher Kompromisse bestimmt.

Geringere Wärmeabfuhrrate

Die Haupteinschränkung von Gas ist seine geringere Wärmeleitfähigkeit im Vergleich zu Flüssigkeiten. Selbst bei hohem Druck kann Gas die Wärme einfach nicht so aggressiv aus einem Teil ziehen wie Öl oder Wasser.

Material- und Härtbarkeitsbeschränkungen

Diese geringere Kühlleistung bedeutet, dass die Gasabschreckung nur für Stähle mit hoher Härtbarkeit wirksam ist. Dies sind typischerweise lufthärtende Werkzeugstähle oder hochlegierte Stähle, die für das Härten bei langsameren Abkühlraten ausgelegt sind. Sie ist im Allgemeinen ungeeignet für unlegierte Kohlenstoffstähle oder niedriglegierte Stähle, die eine sehr schnelle Abschreckung erfordern, um Martensit zu bilden.

Begrenzung der Teilegröße und -dicke

Die geringere Wärmeabfuhrrate begrenzt auch die maximale Querschnittsdicke, die effektiv gehärtet werden kann. Der Kern eines sehr dicken Teils kühlt möglicherweise zu langsam ab und erreicht nicht die erforderliche Härte, selbst wenn die Oberfläche ordnungsgemäß gehärtet wird.

Höhere Anschaffungs- und Betriebskosten

Vakuumöfen, die für die Hochdruck-Gasabschreckung geeignet sind, stellen eine erhebliche Kapitalinvestition dar. Darüber hinaus erhöhen die Kosten für hochreine Gase wie Stickstoff, Helium oder Argon die Betriebskosten im Vergleich zu den günstigeren Abschreckölen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Gas- und Flüssigkeitsabschreckung hängt vollständig vom Material, der Komplexität und den Endanforderungen des Teils ab.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verformungen bei hochwertigen, komplexen Teilen liegt: Die Gasabschreckung ist die definitive Wahl zur Wahrung der Maßgenauigkeit.

- Wenn Ihr Hauptaugenmerk auf der Härtung von lufthärtenden Werkzeugstählen oder hochlegierten Materialien liegt: Die Gasabschreckung bietet die ideale Kombination aus Kühlgeschwindigkeit und Kontrolle für diese Materialien.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei niedriglegierten oder unlegierten Kohlenstoffstählen liegt: Die herkömmliche Flüssigkeitsabschreckung bleibt die praktischere und effektivere Methode.

Letztendlich ermöglicht Ihnen das Verständnis dieser Abwägungen, den Prozess auszuwählen, der die erforderliche Leistung liefert, ohne die Integrität Ihres Bauteils zu beeinträchtigen.

Zusammenfassungstabelle:

| Aspekt | Gasabschreckung | Herkömmliche Flüssigkeitsabschreckung |

|---|---|---|

| Kühlmedium | Hochdruck-Inertgas (z. B. Stickstoff, Helium) | Öl oder Wasser |

| Abkühlrate | Kontrolliert und gleichmäßig, langsamer als Flüssigkeiten | Sehr schnell und aggressiv |

| Verformungsrisiko | Gering aufgrund reduzierten thermischen Schocks | Hoch, kann zu Verzügen und Rissen führen |

| Teilereinheit | Sauberes, helles Finish, kein Rückstand | Erfordert Nachreinigung zur Entfernung von Öl |

| Geeignete Materialien | Stähle mit hoher Härtbarkeit (z. B. Werkzeugstähle) | Unlegierte Kohlenstoffstähle und niedriglegierte Stähle |

| Kosten | Höhere Anschaffungs- und Betriebskosten | Kosteneffizienter für bestimmte Anwendungen |

Optimieren Sie die Behandlung Ihrer Stahlteile mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung herausragender F&E- und Inhouse-Fertigung bieten wir diverse Labore mit maßgeschneiderten Systemen wie Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere starke Anpassungsfähigkeit stellt die präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen sicher, sei es für die Gasabschreckung oder andere Prozesse. Kontaktieren Sie uns noch heute, um die Teileintegrität zu verbessern, überlegene Härte zu erzielen und Ihre Wärmebehandlungsabläufe zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung