In der Materialwissenschaft und industriellen Verarbeitung ist ein Atmosphären-Muffelofen ein spezialisierter Hochtemperaturofen, der eine präzise Kontrolle über die chemische Umgebung des Materials ermöglicht. Im Gegensatz zu einem Standardofen, der an Umgebungsluft arbeitet, erlaubt er dem Benutzer, spezifische Gase – wie inertes Argon oder Stickstoff oder reduzierenden Wasserstoff – einzuleiten, um unerwünschte Reaktionen wie Oxidation zu verhindern und aktiv die Bildung neuer Materialien mit spezifischen, wünschenswerten Eigenschaften voranzutreiben.

Der wahre Wert eines Atmosphären-Muffelofens liegt nicht nur in seiner Fähigkeit, Materialien zu erhitzen, sondern in seiner Kraft, die chemischen Reaktionen zu steuern, die bei hohen Temperaturen auftreten. Dies verwandelt den Ofen von einem einfachen Brennraum in ein Präzisionsinstrument zur Herstellung und Veredelung fortschrittlicher Materialien.

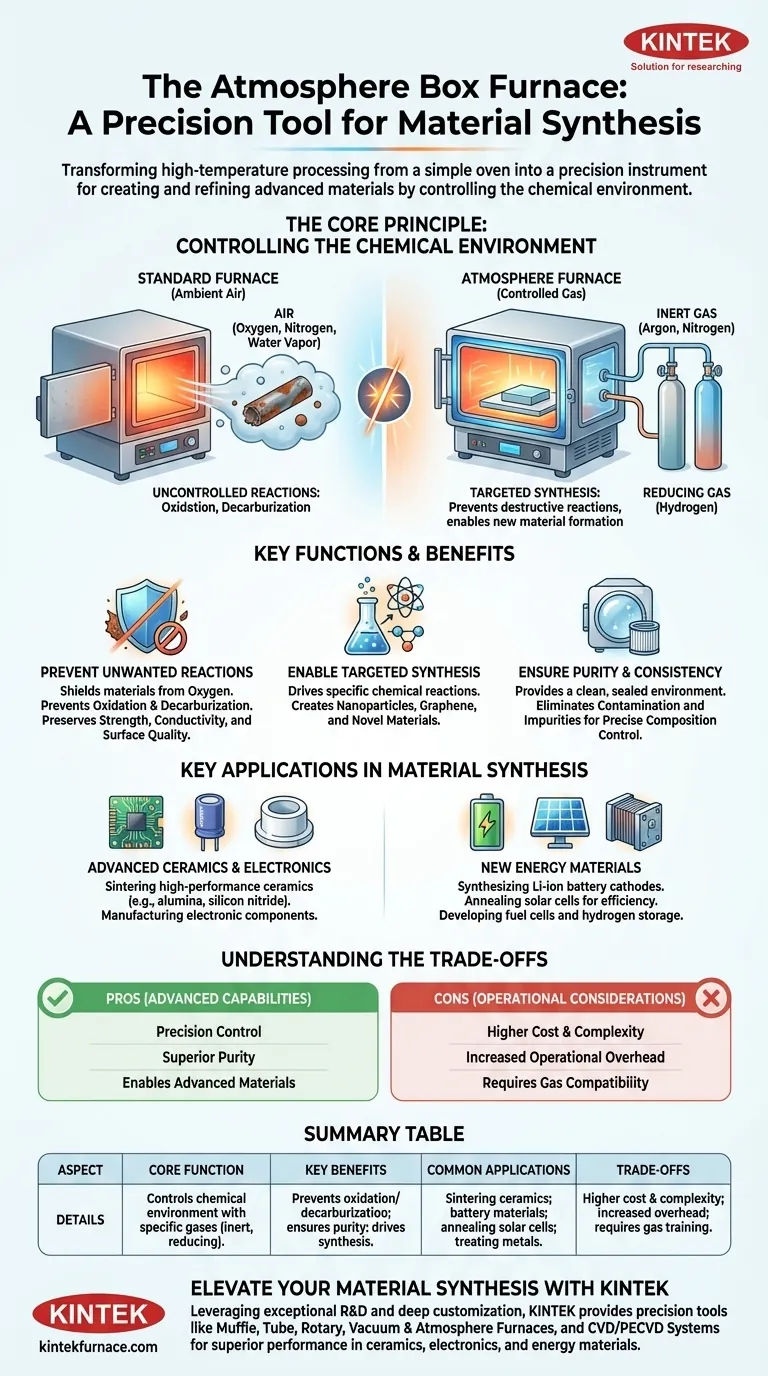

Das Kernprinzip: Kontrolle der chemischen Umgebung

Der grundlegende Vorteil eines Atmosphärenofens ist seine Fähigkeit, eine streng kontrollierte, abgedichtete Umgebung zu schaffen. Diese Kontrolle ist der Schlüssel zur Verhinderung zerstörerischer Reaktionen und zur Ermöglichung gezielter Materialerzeugung.

Verhinderung unerwünschter Reaktionen

Viele Materialien, insbesondere Metalle, reagieren bei hohen Temperaturen mit Sauerstoff in der Luft, ein Prozess, der als Oxidation (z. B. Rost) bezeichnet wird. Dies kann die Festigkeit, Leitfähigkeit und Oberflächengüte eines Materials beeinträchtigen.

Ebenso können hochkohlenstoffhaltige Stähle bei einem Prozess, der als Entkohlung bezeichnet wird, Kohlenstoff an die umgebende Atmosphäre verlieren, was sie schwächer macht. Ein Atmosphärenofen verhindert diese Probleme, indem er die Luft durch ein nicht reaktives (inertes) Gas ersetzt.

Ermöglichung gezielter Synthese

Spezifische Atmosphären können verwendet werden, um gewünschte chemische Reaktionen voranzutreiben. Beispielsweise kann das Erhitzen von Metalloxiden in einer inerten Atmosphäre reines Metall-Nanopulver erzeugen.

Ebenso ist das Erhitzen kohlenstoffhaltiger Materialien in einer reduzierenden Atmosphäre (die Sauerstoff entfernt) ein wichtiger Schritt bei der Herstellung fortschrittlicher Kohlenstoffmaterialien wie Graphen.

Gewährleistung von Reinheit und Konsistenz

Durch das Erzeugen eines Vakuums oder das Fluten der Kammer mit einem hochreinen Gas bietet der Ofen eine saubere, kontaminationsfreie Umgebung. Dies eliminiert Verunreinigungen und unerwünschte Nebenreaktionen und gibt Forschern und Herstellern eine präzise Kontrolle über die Zusammensetzung und Struktur des Endmaterials.

Wichtige Anwendungen in der Materialerzeugung

Dieses Maß an Kontrolle macht den Atmosphärenofen unverzichtbar für die Herstellung einer breiten Palette fortschrittlicher Materialien, die in einem Standard-Luftofen nicht hergestellt werden können.

Fortschrittliche Keramik und Elektronik

Der Ofen ist unerlässlich für die Herstellung und das Sintern von Hochleistungskeramiken. Durch sorgfältige Steuerung von Temperatur und Atmosphäre können dichte, feste Produkte wie Aluminiumoxidkeramiken oder Spezialmaterialien wie Siliziumnitrid hergestellt werden.

Dieser Prozess ist auch entscheidend für die Herstellung elektronischer Komponenten, wie z. B. mehrschichtige Keramikkondensatoren, die makellose, reine Materialschichten erfordern.

Neue Energiematerialien

Atmosphärenöfen spielen eine entscheidende Rolle bei der Synthese von Energiematerialien der nächsten Generation. Sie ermöglichen die Hochtemperatur-Festkörperreaktionen, die erforderlich sind, um Kathodenmaterialien für Lithium-Ionen-Batterien mit überlegener elektrochemischer Leistung zu erzeugen.

Für Solarzellen werden sie zum Dotieren und Tempern von Siliziumwafern verwendet, um die photoelektrische Umwandlungseffizienz zu verbessern. Sie unterstützen auch die Entwicklung von Brennstoffzellen-Elektrolyten und Wasserstoffspeichermaterialien.

Verständnis der Kompromisse

Obwohl sie leistungsstark sind, sind Atmosphärenöfen keine universelle Lösung. Ihre spezialisierte Natur bringt klare Kompromisse im Vergleich zu herkömmlichen Luftöfen mit sich.

Erhöhte Kosten und Komplexität

Die Systeme, die zur Erzeugung eines Vakuums, zur Gewährleistung einer perfekten Abdichtung und zur Steuerung des Gasflusses erforderlich sind, machen diese Öfen in Anschaffung und Wartung deutlich komplexer und teurer.

Höherer Betriebsaufwand

Jeder Prozesszyklus erfordert zusätzliche Schritte, wie das Spülen der Kammer mit Luft und das erneute Befüllen mit dem gewünschten Gas. Dies kostet Zeit, erfordert eine konstante Versorgung mit hochreinen Gasen und erfordert mehr Schulung des Bedienpersonals, um Sicherheit und Effektivität zu gewährleisten.

Material- und Atmosphärenkompatibilität

Die Wahl der Atmosphäre ist ein kritischer Parameter. Einige Materialien können negativ auf bestimmte Gase reagieren, selbst auf solche, die bei niedrigeren Temperaturen als inert gelten. Auch die internen Komponenten des Ofens müssen mit den Prozessgasen und hohen Temperaturen kompatibel sein, was einige potenzielle Anwendungen einschränkt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Verarbeitungsmethode hängt vollständig vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf der Synthese neuartiger Materialien liegt: Ein Atmosphärenofen ist unerlässlich für die Herstellung spezifischer, reiner Strukturen wie Nanopartikel, Graphen oder Batteriekathoden, bei denen die Umgebungskontrolle nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungskeramiken oder Elektronik liegt: Dieser Ofen ist entscheidend, um dichte, reine Materialien mit den spezifischen strukturellen und elektrischen Eigenschaften zu erzielen, die für diese anspruchsvollen Anwendungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von Metallen und Legierungen liegt: Die Fähigkeit des Ofens, Oxidation und Entkohlung zu verhindern, ist der Schlüssel zur Erhaltung oder Verbesserung mechanischer Eigenschaften wie Festigkeit, Duktilität und Oberflächenqualität.

Letztendlich verwandelt der Atmosphären-Muffelofen die Hochtemperaturverarbeitung von einem stumpfen Werkzeug in ein Präzisionsinstrument für die Materialinnovation.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernfunktion | Steuert die chemische Umgebung mit spezifischen Gasen (z. B. inert, reduzierend), um unerwünschte Reaktionen zu verhindern und eine gezielte Synthese zu ermöglichen. |

| Hauptvorteile | Verhindert Oxidation und Entkohlung; gewährleistet Reinheit und Konsistenz; treibt Reaktionen für fortschrittliche Materialien an. |

| Häufige Anwendungen | Sintern von Keramiken; Synthese von Batteriematerialien; Tempern von Solarzellen; Behandlung von Metallen und Legierungen. |

| Kompromisse | Höhere Kosten und Komplexität; erhöhter Betriebsaufwand; erfordert Gasverträglichkeit und Bediener-Schulung. |

Heben Sie Ihre Materialerzeugung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf ein neues Niveau! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir verschiedenen Laboren Präzisionswerkzeuge wie Muffle-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und überlegene Leistung in Keramik-, Elektronik- und Energiematerialien liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess