Im Kern sind Atmosphäreöfen unverzichtbare Werkzeuge in einer Vielzahl von Hochtechnologie- und traditionellen Industrien. Sie werden am häufigsten in der Metallurgie, Elektronik, Keramik und Automobilherstellung eingesetzt, aber ihre Anwendung erstreckt sich auch auf die Luft- und Raumfahrt, die Materialwissenschaftliche Forschung und die chemische Industrie für alle Prozesse, die eine präzise Hochtemperaturbehandlung ohne unerwünschte chemische Reaktionen wie Oxidation erfordern.

Die kritische Funktion eines Atmosphäreofens besteht nicht nur darin, Wärme zu erzeugen, sondern die chemische Umgebung um ein Material herum akribisch zu kontrollieren. Diese Kontrolle verhindert Oxidation und andere Reaktionen und ermöglicht die Herstellung von Materialien und Komponenten mit spezifischen, hochleistungsfähigen Eigenschaften, die an der offenen Luft unmöglich zu erreichen wären.

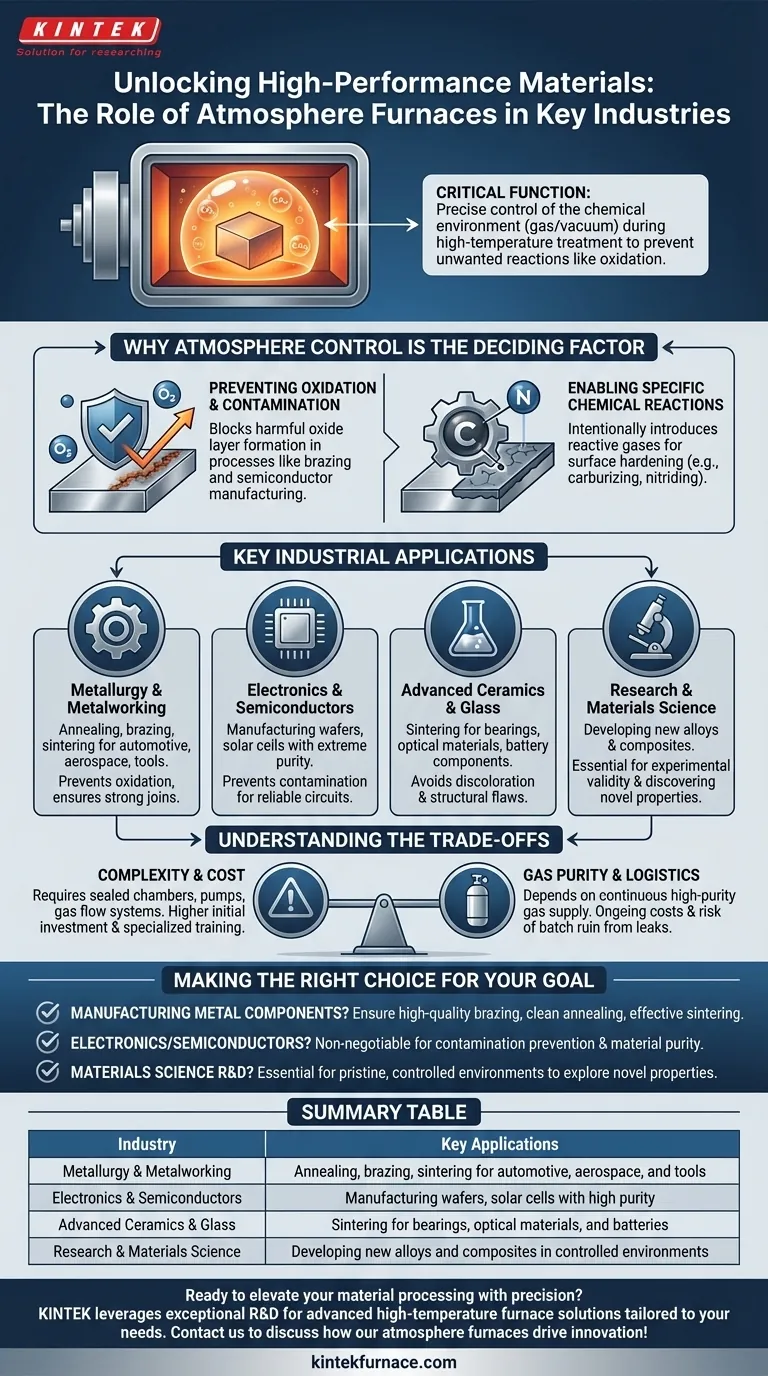

Warum die Atmosphärenkontrolle der entscheidende Faktor ist

Das entscheidende Merkmal eines Atmosphäreofens ist seine Fähigkeit, die Umgebungsluft (die reaktiv ist, hauptsächlich aufgrund von Sauerstoff) durch ein spezifisches Gas oder ein Vakuum zu ersetzen. Diese Fähigkeit ist kein kleines Detail; sie ist der grundlegende Grund, warum diese Öfen gewählt werden.

Vermeidung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Materialien – insbesondere Metalle – bereitwillig mit Sauerstoff in der Luft. Dieser Prozess, die Oxidation, bildet eine Oxidschicht auf der Materialoberfläche.

Diese Oxidschicht kann schädlich sein, indem sie eine ordnungsgemäße Verbindung bei Prozessen wie dem Löten verhindert, elektrische Eigenschaften in Halbleitern verändert oder die strukturelle Integrität einer Legierung beeinträchtigt.

Ermöglichung spezifischer chemischer Reaktionen

In einigen fortgeschrittenen Anwendungen ist die Ofenatmosphäre nicht inert, sondern reaktiv. Ein spezifisches Gas wird eingeleitet, um absichtlich eine chemische Reaktion auf der Materialoberfläche hervorzurufen.

Prozesse wie das Aufkohlen (Einführen von Kohlenstoff zur Härtung von Stahl) oder das Nitrieren (Einführen von Stickstoff zur Oberflächenhärtung) basieren vollständig auf diesem Prinzip einer kontrollierten, reaktiven Atmosphäre.

Wichtige industrielle Anwendungen

Die Notwendigkeit einer kontrollierten Atmosphäre treibt die Einführung dieser Öfen in mehreren kritischen Sektoren voran. Jede Branche nutzt diese Technologie, um spezifische Materialherausforderungen zu lösen.

Metallurgie und Metallverarbeitung

Dies ist die traditionellste und am weitesten verbreitete Anwendung. Industrien von der Luft- und Raumfahrt über den Automobilbau bis zur Werkzeugherstellung sind auf Atmosphäreöfen angewiesen.

Wichtige Prozesse umfassen das Glühen (um Metall weicher zu machen und die Duktilität zu verbessern), das Löten (um Teile ohne Schmelzen zu verbinden) und das Sintern (um Metallpulver zu einer festen Masse zu verschmelzen). Beispielsweise erfordert das Löten von Aluminium-Automobilteilen eine kontrollierte Atmosphäre, um die Bildung einer zähen, nicht benetzbaren Oxidschicht zu verhindern.

Elektronik und Halbleiter

In der Elektronik- und Halbleiterindustrie ist Reinheit von größter Bedeutung. Selbst mikroskopische Oxidation oder Kontamination kann eine Komponente ruinieren.

Atmosphäreöfen werden zur Herstellung von Halbleiterwafern, Solarzellen und anderen elektronischen Komponenten verwendet. Sie bieten die ultrareine Umgebung, die zur Herstellung präziser, zuverlässiger Schaltkreise und Materialien erforderlich ist.

Fortgeschrittene Keramiken und Glas

Technische Keramiken und Spezialgläser erfordern präzise Brennzyklen, um ihre gewünschte Dichte, Festigkeit und optischen Eigenschaften zu erreichen.

Die Verwendung einer kontrollierten Atmosphäre während des Sinterns verhindert unerwünschte Reaktionen, die zu Verfärbungen oder strukturellen Mängeln führen könnten. Dies ist entscheidend für die Herstellung von allem, von Keramiklagern bis hin zu fortschrittlichen optischen Materialien und Komponenten für die Batterieindustrie.

Forschung und Materialwissenschaft

Für akademische Institutionen und Forschungs- und Entwicklungsabteilungen von Unternehmen ist ein Atmosphäreofen ein unverzichtbares experimentelles Werkzeug.

Er ermöglicht es Forschern, neue Legierungen, Verbundwerkstoffe und Materialien unter perfekt kontrollierten und reproduzierbaren Bedingungen zu entwickeln. Dies ist grundlegend für die Entdeckung von Materialien mit neuartigen Eigenschaften für zukünftige Anwendungen.

Verständnis der Kompromisse

Obwohl leistungsfähig, führen Atmosphäreöfen zu Komplexitäten und Kosten, die gemanagt werden müssen. Sie sind keine einfache "Plug-and-Play"-Lösung.

Geräte- und Betriebskomplexität

Ein Atmosphäreofen ist ein komplexeres System als ein Standard-Luftofen. Er erfordert abgedichtete Kammern, Vakuumpumpen und präzise Gasflusskontrollsysteme.

Dies erhöht die Anfangsinvestition und erfordert Bediener mit spezieller Ausbildung, um die Gassicherheit zu gewährleisten, Lecks zu verhindern und die Prozessintegrität sicherzustellen.

Gasreinheit und Kosten

Die Wirksamkeit des Prozesses hängt vollständig von der Reinheit der Atmosphäre ab. Dies erfordert oft eine kontinuierliche Versorgung mit hochreinen Inertgasen wie Argon oder Stickstoff oder reaktiven Gasen wie Wasserstoff.

Die laufenden Kosten dieser Gase sowie die Logistik ihrer Lagerung und Handhabung sind eine wichtige betriebliche Überlegung. Ein kleines Leck im Ofen kann die Atmosphäre beeinträchtigen, eine ganze Charge ruinieren und teures Gas verschwenden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, einen Atmosphäreofen zu verwenden, sollte durch die spezifischen Materialanforderungen Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Metallkomponenten liegt: Sie benötigen einen Atmosphäreofen, um hochwertiges Löten, sauberes Glühen und effektives Sintern ohne Beeinträchtigung der Materialfestigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Elektronik oder Halbleitern liegt: Eine kontrollierte Atmosphäre ist unerlässlich, um Kontaminationen zu verhindern und die erforderliche elektrische und Materialreinheit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft oder F&E liegt: Der Ofen ist Ihr primäres Werkzeug, um die Validität von Experimenten sicherzustellen und die Eigenschaften neuartiger Materialien in einer makellosen Umgebung zu erforschen.

Letztendlich wird ein Atmosphäreofen gewählt, wenn die chemische Umgebung für das Ergebnis ebenso kritisch ist wie die Temperatur selbst.

Zusammenfassungstabelle:

| Industrie | Schlüsselausführungen |

|---|---|

| Metallurgie & Metallverarbeitung | Glühen, Löten, Sintern für Automobil, Luft- und Raumfahrt und Werkzeuge |

| Elektronik & Halbleiter | Herstellung von Wafern, Solarzellen mit hoher Reinheit |

| Fortgeschrittene Keramiken & Glas | Sintern für Lager, optische Materialien und Batterien |

| Forschung & Materialwissenschaft | Entwicklung neuer Legierungen und Verbundwerkstoffe in kontrollierten Umgebungen |

Bereit, Ihre Materialverarbeitung mit Präzision zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen für Industrien wie Metallurgie, Elektronik und Keramik anzubieten. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen – wird durch starke individuelle Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Atmosphäreöfen Oxidation verhindern, Reinheit gewährleisten und Innovationen in Ihrem Labor oder Ihrer Produktionslinie vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten