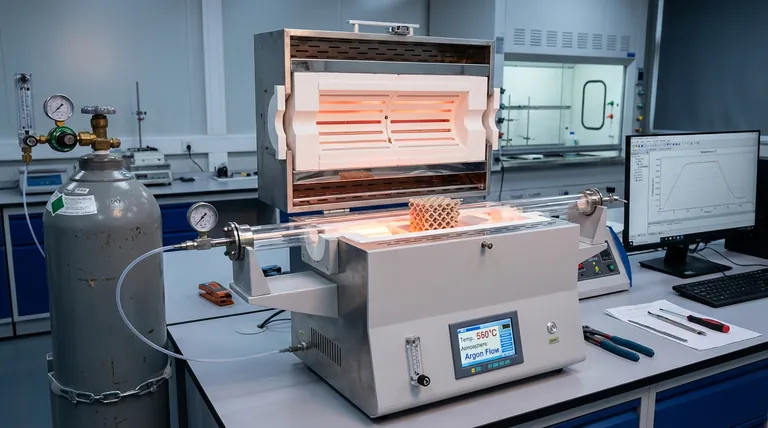

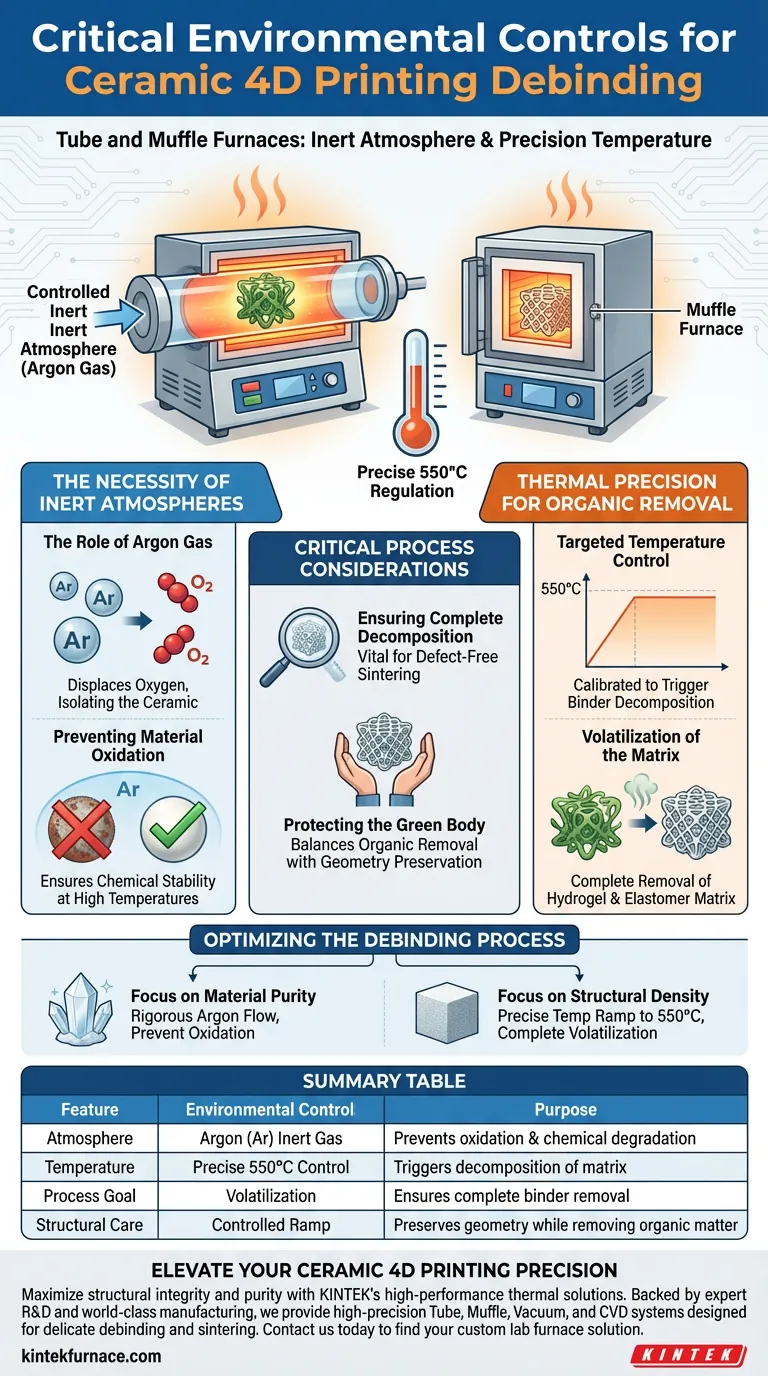

Röhren- und Muffelöfen bieten eine kontrollierte inerte Atmosphäre, insbesondere unter Verwendung von Argon (Ar), gekoppelt mit einer präzisen Temperaturregelung. Während der Entbinderungsphase des keramischen 4D-Drucks ist diese kontrollierte Umgebung entscheidend für die Zersetzung organischer Komponenten – wie der Hydrogel- und Elastomermatrix –, während gleichzeitig die Oxidation des keramischen Materials streng verhindert wird.

Eine erfolgreiche Entbindung erfordert die Entfernung von Bindemitteln, ohne die Keramikstruktur zu beeinträchtigen. Durch die Aufrechterhaltung einer Argon-geschützten Umgebung bei etwa 550°C stellen diese Öfen sicher, dass organische Materie vollständig verdampft, während die Keramik vor chemischer Zersetzung geschützt wird.

Die Notwendigkeit inerter Atmosphären

Die Rolle von Argon-Gas

Diese Öfen arbeiten, indem sie eine kontrollierte Argon (Ar)-Atmosphäre einleiten. Dieses inerte Gas verdrängt Sauerstoff und andere reaktive Elemente in der Heizkammer.

Verhinderung von Materialoxidation

Keramische Komponenten sind anfällig für Oxidation, wenn sie hohen Temperaturen in normaler Luft ausgesetzt sind. Der Argon-Schutz isoliert die Keramik effektiv und stellt sicher, dass sie während des Heizprozesses chemisch stabil bleibt.

Thermische Präzision für die organische Entfernung

Gezielte Temperaturregelung

Der Ofen ermöglicht einen kontrollierten Temperaturanstieg, der speziell auf etwa 550°C abzielt. Diese Temperatur ist kalibriert, um die Zersetzung der im Druckprozess verwendeten organischen Bindemittel auszulösen.

Verflüchtigung der Matrix

Ziel ist die vollständige Entfernung der Hydrogel- und Elastomermatrix. Die thermische Umgebung stellt sicher, dass sich diese organischen Komponenten vollständig zersetzen und verflüchtigen, sodass eine saubere Keramikstruktur zurückbleibt, die zur Verdichtung bereit ist.

Kritische Prozessüberlegungen

Gewährleistung einer vollständigen Zersetzung

Es ist unerlässlich, dass alle organischen Stoffe vor der nächsten Phase entfernt werden. Verbleibende Bindemittel können nach dieser Phase Defekte während der abschließenden Sinter- und Verdichtungsphase verursachen.

Schutz des Grünlings

Der Übergang von einem gedruckten Teil zu einem gesinterten Teil ist heikel. Die Umgebungssteuerungen müssen die aggressive Entfernung von organischen Stoffen mit der schonenden Erhaltung der Keramikgeometrie in Einklang bringen.

Optimierung des Entbinderungsprozesses

Um die hochwertigsten Ergebnisse im keramischen 4D-Druck zu erzielen, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Verarbeitungsziele ab:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Halten Sie einen rigorosen Argonfluss aufrecht, um Oxidation strikt zu verhindern und die chemische Integrität der Keramikkomponenten zu erhalten.

- Wenn Ihr Hauptaugenmerk auf struktureller Dichte liegt: Stellen Sie sicher, dass der Temperaturanstieg auf 550°C präzise ist, um die vollständige Verflüchtigung der Hydrogel- und Elastomermatrix vor Beginn des Sinterns zu gewährleisten.

Durch die Beherrschung dieser Umgebungssteuerungen stellen Sie sicher, dass die strukturelle Integrität der Keramikkomponente während der kritischen Entbinderungsphase erhalten bleibt.

Zusammenfassungstabelle:

| Merkmal | Umgebungssteuerung | Zweck beim Entbinden von Keramik im 4D-Druck |

|---|---|---|

| Atmosphäre | Argon (Ar) Inertgas | Verhindert Oxidation und chemische Zersetzung von Keramiken |

| Temperatur | Präzise 550°C-Steuerung | Löst die Zersetzung der Hydrogel- und Elastomermatrix aus |

| Prozessziel | Verflüchtigung | Gewährleistet die vollständige Entfernung organischer Bindemittel |

| Strukturelle Pflege | Kontrollierte Rampe | Erhält die Geometrie bei gleichzeitiger Entfernung organischer Materie |

Verbessern Sie die Präzision Ihres keramischen 4D-Drucks

Maximieren Sie die strukturelle Integrität und Reinheit Ihrer fortschrittlichen Materialien mit den hochleistungsfähigen thermischen Lösungen von KINTEK. Gestützt auf F&E-Expertise und erstklassige Fertigung bieten wir hochpräzise Röhren-, Muffel-, Vakuum- und CVD-Systeme, die speziell für die empfindlichen Entbindungs- und Sinterphasen des 4D-Drucks entwickelt wurden.

Ob Sie strenge Argon-geschützte Umgebungen oder anpassbare Heizprofile benötigen, KINTEK bietet die thermische Expertise, um sicherzustellen, dass Ihre Keramikkomponenten fehlerfrei sind. Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Laborofenlösung zu finden und den nächsten Schritt in der Materialinnovation zu gehen.

Visuelle Anleitung

Referenzen

- Rong Wang, Qi Ge. Direct 4D printing of ceramics driven by hydrogel dehydration. DOI: 10.1038/s41467-024-45039-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Hauptfunktion eines Controlled Atmosphere Geräts in der Pulvermetallurgie? Sicherstellung reiner Sinterergebnisse

- Welche Rolle spielt Argon in Atmosphärenöfen? Reinheit gewährleisten und Oxidation bei der Wärmebehandlung verhindern

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was sind die Hauptvorteile der Verwendung von Atmosphäreöfen? Steigerung der Materialqualität und Kostensenkung

- Welche gängigen industriellen Prozesse werden in einem Atmosphäre-Kammerofen durchgeführt? Entdecken Sie wichtige Anwendungen für die Materialverarbeitung

- Welche Anwendungen haben Atmosphärenöfen bei der Herstellung von Solarzellen? Steigern Sie die Effizienz durch kontrollierte thermische Verarbeitung

- Welche Rolle spielt ein Hochtemperatur-Argonatmosphäre-Ofen? Beherrschen Sie die Wärmebehandlung der h-BN-Schichttrennschicht

- Wie beeinflusst die Atmosphärenkontrolle das Homogenisierungsglühen von niedrig legiertem Stahl? Erzielen Sie eine präzise chemische Integrität