Die Hauptvorteile der Verwendung eines Atmosphäreofens sind überlegene Materialergebnisse, eine erhebliche Kostenreduzierung und eine hohe Energieeffizienz. Im Gegensatz zu herkömmlichen Öfen, die Materialien an der Umgebungsluft erhitzen, ermöglicht Ihnen ein Atmosphäreofen die präzise Steuerung der chemischen Umgebung während des Heizprozesses. Diese Kontrolle ist der Schlüssel, der diese drei Kernvorteile erschließt, unerwünschte Reaktionen wie Oxidation verhindert und gleichzeitig gezielte Oberflächenverbesserungen ermöglicht.

Ein Atmosphäreofen sollte nicht nur als Heizgerät, sondern als Präzisionsinstrument zur Steuerung chemischer Reaktionen bei hohen Temperaturen betrachtet werden. Sein grundlegender Vorteil liegt in der Schaffung einer kontrollierten Umgebung, die Materialien vor Schäden schützt und spezifische, wünschenswerte Oberflächenmodifikationen ermöglicht.

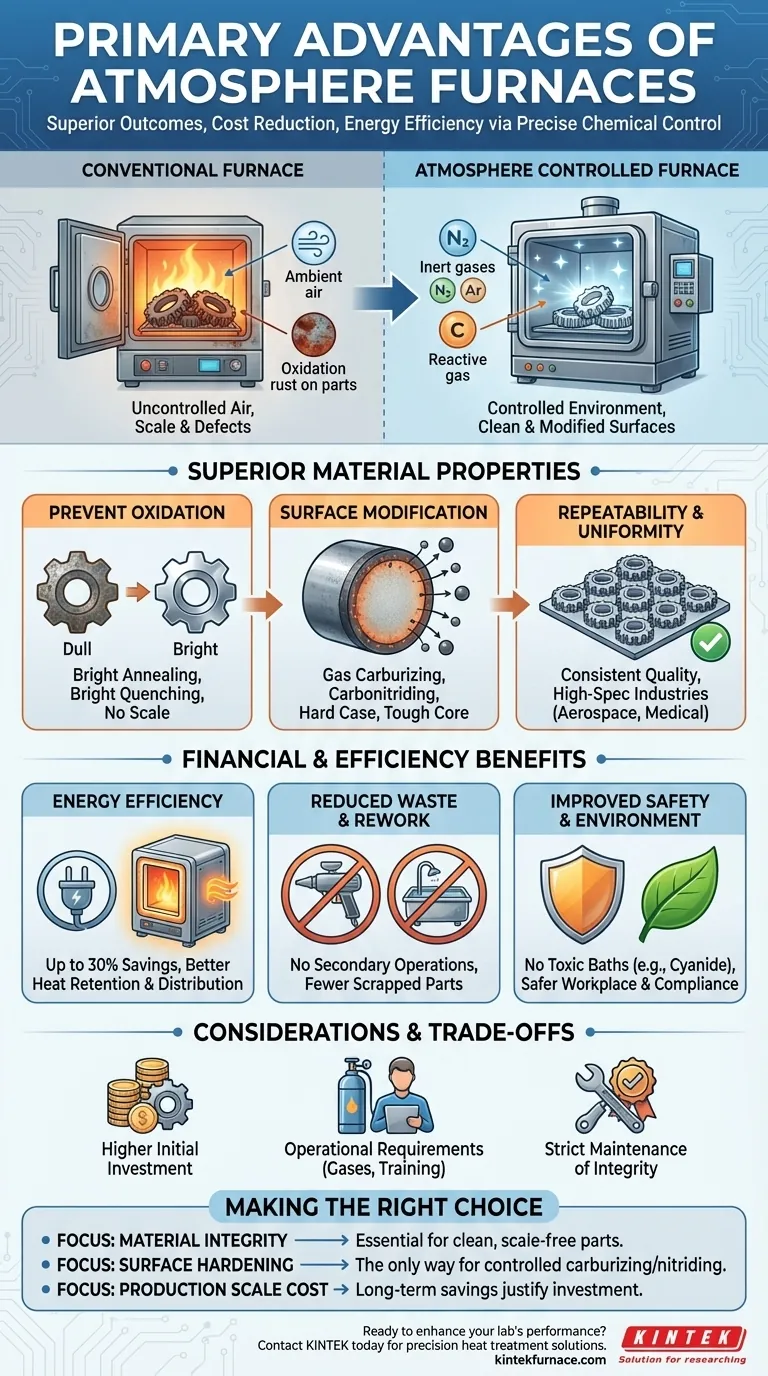

Wie Atmosphärenkontrolle überlegene Materialeigenschaften freisetzt

Der wichtigste Vorteil eines Atmosphäreofens ist seine Fähigkeit, Teile mit höherer Qualität, besserer Leistung und größerer Konsistenz herzustellen. Dies wird durch die Verwaltung der Gase erreicht, die das Material während der Wärmebehandlung umgeben.

Verhinderung von Oxidation und Oberflächenfehlern

In einem herkömmlichen Ofen reagiert der Sauerstoff in der Luft mit der heißen Metalloberfläche, was zu Zunder, Verfärbungen und Entkohlung (dem Verlust von Kohlenstoff von der Oberfläche von Stahl) führt.

Ein Atmosphäreofen verhindert dies, indem die Luft durch ein schützendes oder inertes Gas wie Stickstoff oder Argon ersetzt wird. Dadurch wird der Sauerstoff verdrängt, was Prozesse wie Blankglühen und Blankabschrecken ermöglicht, bei denen die Teile sauber und zunderfrei aus dem Ofen kommen und keine anschließende Reinigung erforderlich ist.

Ermöglichung gezielter Oberflächenmodifikationen

Über den reinen Schutz des Materials hinaus kann eine kontrollierte Atmosphäre als aktiver Bestandteil verwendet werden, um die Oberflächeneigenschaften des Materials gezielt zu verändern.

Dies ist die Grundlage für Einsatzhärteverfahren wie Gasaufkohlen und Carbonitrieren. Durch die Einführung einer spezifischen, kohlenstoffreichen Atmosphäre können Kohlenstoffatome in die Oberfläche von Stahlteilen diffundieren, wodurch eine harte, verschleißfeste äußere Schicht entsteht, während ein weicherer, zäherer Kern erhalten bleibt.

Gewährleistung von Prozesswiederholbarkeit und Gleichmäßigkeit

Die versiegelte, kontrollierte Umgebung eines Atmosphäreofens führt zu hochgradig reproduzierbaren Ergebnissen. Durch die präzise Steuerung der Gaskomposition, des Drucks und der Durchflussraten neben der Temperatur werden die Variablen eliminiert, die bei herkömmlichen Öfen zu inkonsistenten Ergebnissen führen.

Dies stellt sicher, dass jedes Teil in einer Charge und jede nachfolgende Charge exakt die gleiche Behandlung erhält, was für hochspezialisierte Branchen wie die Luft- und Raumfahrt und die Herstellung von Medizinprodukten von entscheidender Bedeutung ist.

Die finanzielle Betrachtung: Effizienz und Kostensenkung

Die technische Überlegenheit von Atmosphäreöfen schlägt sich direkt in messbaren finanziellen Vorteilen durch reduzierte Betriebskosten und weniger Abfall nieder.

Förderung der Energieeffizienz

Moderne Atmosphäreöfen sind auf eine ausgezeichnete Wärmespeicherung ausgelegt. Die versiegelte Kammer und die spezielle Isolierung minimieren Wärmeverluste.

Darüber hinaus können die verwendeten Gase die Wärmeübertragungseffizienz verbessern. Diese Optimierung kann zu Energieeinsparungen von bis zu 30 % im Vergleich zu älteren oder herkömmlichen Methoden führen, was die Betriebskosten erheblich senkt.

Reduzierung von Materialabfall und Nacharbeit

Da Atmosphäreöfen Zunder und Oberflächenfehler verhindern, wird die Notwendigkeit von Sekundäroperationen wie Sandstrahlen, Beizen oder Bearbeiten drastisch reduziert oder eliminiert.

Dies spart nicht nur Zeit und Arbeitsaufwand, sondern reduziert auch die Anzahl der Teile, die aufgrund inkonsistenter Wärmebehandlung oder Oberflächenschäden verschrottet werden.

Verbesserung der Umwelt- und Sicherheitsbedingungen

Ältere Methoden der Einsatzhärtung beinhalteten oft giftige Zyanidsalzbaeder. Atmosphäreöfen eliminieren die Verwendung dieser gefährlichen Materialien.

Dies führt zu einer sichereren Arbeitsumgebung und eliminiert die erheblichen Kosten und Haftungsrisiken, die mit der Entsorgung von Sondermüll verbunden sind, ein klarer Vorteil sowohl für die Einhaltung gesetzlicher Vorschriften als auch für die soziale Unternehmensverantwortung.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Atmosphäreöfen keine universelle Lösung. Ihre Vorteile bringen spezifische Überlegungen mit sich, die abgewogen werden müssen.

Anfangsinvestition und Komplexität

Atmosphäreöfen sind komplexer als ihre herkömmlichen Gegenstücke. Sie erfordern hochentwickelte Gasmischpaneele, Durchflusssteuerungen und Sicherheitssysteme, was zu höheren Anfangsinvestitionen führt.

Betriebliche Anforderungen

Der Betrieb eines Atmosphäreofens erfordert eine zuverlässige und manchmal kostspielige Versorgung mit spezifischen Prozessgasen (z. B. Stickstoff, Wasserstoff, Argon, endothermes Gas). Bediener benötigen außerdem eine spezielle Schulung, um die Gassysteme und Sicherheitsprotokolle sicher und effektiv zu verwalten.

Wartung der Ofenintegrität

Die Kernfunktion des Ofens hängt von seiner Fähigkeit ab, dicht geschlossen zu bleiben. Die Aufrechterhaltung der Integrität von Türdichtungen, Thermoelementen und anderen Vorrichtungen ist entscheidend. Jegliche Lecks können die Atmosphäre beeinträchtigen, was zu fehlgeschlagenen Chargen und potenziellen Sicherheitsrisiken führen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihrem Material, Ihrem Prozess und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität und Oberflächenqualität liegt: Ein Atmosphäreofen ist unerlässlich, um Oxidation zu verhindern und saubere, helle Teile zu erzeugen, die keine Nachbehandlung benötigen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhärtung und Verschleißfestigkeit liegt: Ein Atmosphäreofen ist der einzige Weg, um moderne, steuerbare Prozesse wie Gasaufkohlen und Nitrieren durchzuführen.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung im Produktionsmaßstab liegt: Die langfristigen Einsparungen bei Energie, Arbeit und reduzierten Ausschussraten rechtfertigen oft die höheren Anfangsinvestitionen in einen Atmosphäreofen.

Letztendlich ist die Wahl eines Atmosphäreofens eine Entscheidung für Investitionen in die Prozesskontrolle, um überlegene und konsistentere Materialergebnisse zu erzielen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überlegene Materialergebnisse | Verhindert Oxidation, ermöglicht gezielte Oberflächenmodifikationen und gewährleistet konsistente, qualitativ hochwertige Teile. |

| Kostensenkung | Reduziert Materialabfall, minimiert Nacharbeit und senkt die Betriebskosten durch Energieeinsparungen. |

| Energieeffizienz | Erzielt bis zu 30 % Energieeinsparungen durch versiegelte Kammern und optimierte Wärmeübertragung. |

| Umwelt- und Sicherheitsvorteile | Eliminiert giftige Materialien, verbessert die Arbeitssicherheit und unterstützt die Einhaltung von Vorschriften. |

Sind Sie bereit, die Leistung Ihres Labors mit präziser Wärmebehandlung zu verbessern? Durch die Nutzung außergewöhnlicher F&E und der hauseigenen Fertigung bietet KINTEK diversen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Atmosphäreöfen überlegene Materialeigenschaften, Kosteneinsparungen und Effizienz für Ihre spezifischen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen