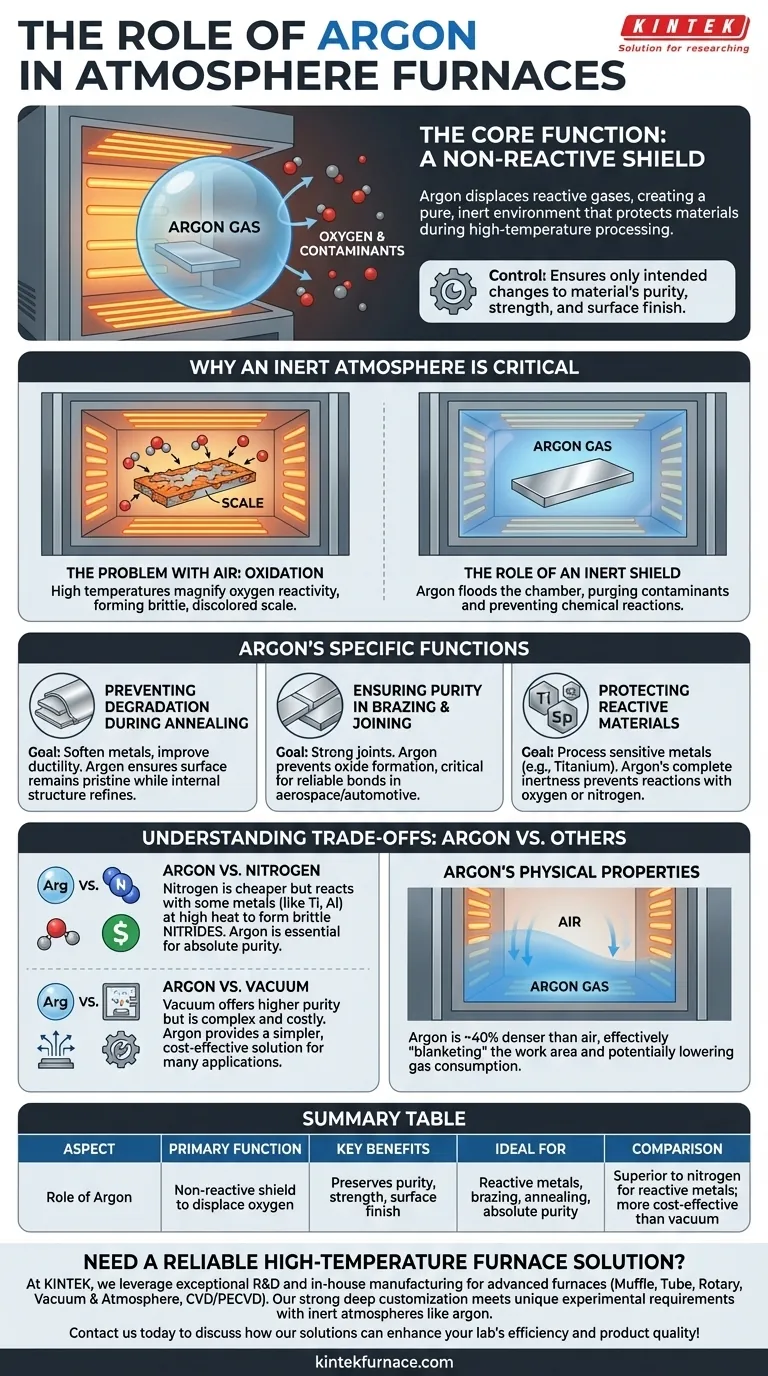

In einem Atmosphärenofen besteht die Hauptaufgabe von Argon darin, als völlig nicht reaktiver Schutzschild zu dienen. Es wird in die Ofenkammer gepumpt, um Sauerstoff und andere aktive Gase zu verdrängen und so eine reine, inerte Umgebung zu schaffen, die Materialien während der Hochtemperaturverarbeitung vor unerwünschten chemischen Reaktionen wie Oxidation schützt.

Im Grunde geht es bei der Verwendung von Argon um Kontrolle. Indem Sie reaktive Gase aus der Ofenumgebung entfernen, stellen Sie sicher, dass die einzigen Änderungen, die am Material vorgenommen werden, diejenigen sind, die Sie beabsichtigen, wodurch seine Reinheit, Festigkeit und Oberflächenbeschaffenheit erhalten bleiben.

Warum eine inerte Atmosphäre entscheidend ist

Bei Raumtemperatur ist der Sauerstoff in der Luft nur geringfügig reaktiv. Wenn Sie jedoch Materialien in einem Ofen auf Hunderte oder Tausende von Grad erhitzen, vervielfacht sich diese Reaktivität enorm.

Das Problem mit Luft: Oxidation und Kontamination

Das Erhitzen von Metallen in Gegenwart von Sauerstoff führt zu Oxidation – dem gleichen chemischen Prozess, der Rost verursacht, aber weitaus schneller abläuft.

Dies führt zur Bildung einer spröden, verfärbten Zunderschicht auf der Materialoberfläche. Diese Schicht kann die Abmessungen des Teils ruinieren, seine Oberflächengüte beeinträchtigen und Verunreinigungen erzeugen, die das Endprodukt schwächen.

Die Rolle eines inerten Schutzschildes

Ein inertes Gas ist eines, das nicht ohne Weiteres an chemischen Reaktionen teilnimmt. Argon ist ein Edelgas, was es auch bei extremen Temperaturen außergewöhnlich stabil und nicht reaktiv macht.

Durch das Fluten der Ofenkammer mit Argon werden Sauerstoff, Wasserdampf und andere Verunreinigungen physisch verdrängt oder gespült. Dadurch ist das Bauteil von einer Schutzblase umgeben, was gewährleistet, dass der Wärmebehandlungsprozess in einer reinen Umgebung stattfindet.

Argons spezifische Funktionen bei der Wärmebehandlung

Verschiedene Prozesse nutzen die inerten Eigenschaften von Argon, um spezifische Ergebnisse zu erzielen. Es geht nicht nur darum, Rost zu verhindern; es geht darum, das beabsichtigte metallurgische Ergebnis zu garantieren.

Verhinderung von Degradation während des Glühens

Glühen ist ein Prozess, der verwendet wird, um Metalle zu erweichen, innere Spannungen abzubauen und die Duktilität zu verbessern. Das Ziel ist, die innere Kristallstruktur des Materials zu verändern, nicht seine Oberflächenchemie.

Würde dies an der Luft geschehen, würde die Oberfläche oxidieren und hart und spröde werden – genau das Gegenteil des gewünschten Ergebnisses. Argon sorgt dafür, dass die Oberfläche unversehrt bleibt, während die innere Struktur verfeinert wird.

Sicherstellung der Reinheit beim Hartlöten und Fügen

Beim Hartlöten werden zwei Metallteile mit einem geschmolzenen Füllmaterial verbunden. Der Erfolg der Verbindung hängt davon ab, dass das Füllmetall die Grundmaterialien sauber benetzt und bindet.

Sauerstoff stört diesen Prozess und erzeugt Oxide, die die Bildung einer starken, durchgehenden Verbindung verhindern. Die Verwendung einer Argonatmosphäre gewährleistet eine saubere, starke und zuverlässige Verbindung, was in der Luft- und Raumfahrt sowie in der Automobilindustrie von entscheidender Bedeutung ist.

Schutz reaktiver Materialien

Einige Materialien, wie Titan und bestimmte Spezialedelstähle, sind bei erhöhten Temperaturen hochreaktiv. Sie können nicht nur mit Sauerstoff, sondern auch mit anderen Gasen wie Stickstoff reagieren. Die vollständige Inertheit von Argon macht es zur einzig sicheren Wahl für die Verarbeitung dieser empfindlichen und teuren Materialien.

Die Kompromisse verstehen: Argon vs. andere Atmosphären

Obwohl Argon hochwirksam ist, ist es nicht die einzige Option zur Schaffung einer kontrollierten Atmosphäre. Die richtige Wahl hängt vom Material, dem Prozess und dem Budget ab.

Argon vs. Stickstoff

Stickstoff ist die gebräuchlichste Alternative zu Argon und ebenfalls weitgehend inert. Sein Hauptvorteil ist, dass er deutlich kostengünstiger ist.

Bei sehr hohen Temperaturen kann Stickstoff jedoch mit bestimmten Metallen (wie Titan, Aluminium und einigen Stählen) reagieren und Nitride bilden. Diese können das Material spröde machen. Argon hat diese Einschränkung nicht, was es zur überlegenen Wahl für hochreaktive Metalle oder wenn absolute Reinheit nicht verhandelbar ist, macht.

Argon vs. Vakuum

Ein Vakuumofen erreicht eine reine Umgebung, indem er fast alle Gase entfernt, anstatt sie zu ersetzen. Ein Vakuum kann ein noch höheres Maß an Reinheit bieten als Argon.

Der Kompromiss sind Komplexität und Kosten. Vakuumöfen und ihre zugehörigen Pumpsysteme sind teurer und wartungsintensiver als ein Standard-Atmosphärenofen, der mit Argon betrieben wird. Argon bietet eine einfachere, kostengünstigere Lösung für eine Vielzahl von Anwendungen.

Argons physikalische Eigenschaften

Argon ist etwa 40 % dichter als Luft. Dies ist bei einigen Ofenkonstruktionen ein Vorteil, da es den Arbeitsbereich effektiv „abdecken“ kann, sich am Boden der Kammer absetzt und leichtere Gase leichter verdrängt. Dies kann manchmal zu einem geringeren Gasverbrauch im Vergleich zu einem leichteren Inertgas führen.

Wie Sie dies auf Ihren Prozess anwenden können

Die Wahl der richtigen Atmosphäre ist ein Gleichgewicht aus technischen Anforderungen und wirtschaftlichen Realitäten. Ihre Entscheidung sollte sich nach dem Material, mit dem Sie arbeiten, und Ihrem Endziel richten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für gängige Stähle liegt: Stickstoff ist oft eine ausreichende und wirtschaftlichere Wahl für Prozesse wie das Neutralhärten.

- Wenn Ihr Hauptaugenmerk auf absoluter Reinheit für reaktive Metalle (z. B. Titan, Zirkonium) liegt: Argon ist die notwendige Wahl, um die Bildung von spröden Nitriden oder Oxiden zu verhindern.

- Wenn Ihr Hauptaugenmerk auf fehlerfreiem Hartlöten oder medizinischen Komponenten liegt: Die überlegene Inertheit von Argon bietet höchste Zuverlässigkeit und verhindert Gelenkversagen oder Oberflächenkontamination.

Letztendlich ist die Kontrolle der Ofenatmosphäre entscheidend für die Kontrolle der Eigenschaften Ihres Endprodukts.

Zusammenfassungstabelle:

| Aspekt | Rolle von Argon |

|---|---|

| Primäre Funktion | Dient als nicht reaktiver Schutzschild, um Sauerstoff zu verdrängen und Oxidation zu verhindern |

| Hauptvorteile | Bewahrt Materialreinheit, Festigkeit und Oberflächenbeschaffenheit während der Hochtemperaturverarbeitung |

| Ideal für | Reaktive Metalle (z. B. Titan), Hartlöten, Glühen und Anwendungen, die absolute Reinheit erfordern |

| Vergleich | Stickstoff bei reaktiven Metallen überlegen; kostengünstiger als Vakuum für viele Anwendungen |

Benötigen Sie eine zuverlässige Hochtemperaturofenlösung? Bei KINTEK nutzen wir außergewöhnliche Forschungs- und Entwicklungsarbeit sowie eigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen können, überlegene Ergebnisse mit inerten Atmosphären wie Argon zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Produktqualität Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess