Im Kern wird ein Atmosphäre-Kammerofen für kritische industrielle Prozesse wie Glühen, Sintern, Hartlöten und die Wärmebehandlung von Metallen eingesetzt. Die entscheidende Fähigkeit des Ofens ist seine präzise Steuerung der inneren Gasatmosphäre, die für die Erzielung spezifischer Materialeigenschaften und die Verhinderung unerwünschter chemischer Reaktionen bei hohen Temperaturen unerlässlich ist.

Die Hauptfunktion eines Atmosphäreofens besteht nicht nur darin, Wärme zu erzeugen, sondern diese Wärme mit einer kontrollierten Gasumgebung zu koppeln. Diese Kombination verhindert Oxidation und Verunreinigungen und ermöglicht es Herstellern, die Mikrostruktur und Oberflächenqualität von Materialien zuverlässig zu manipulieren.

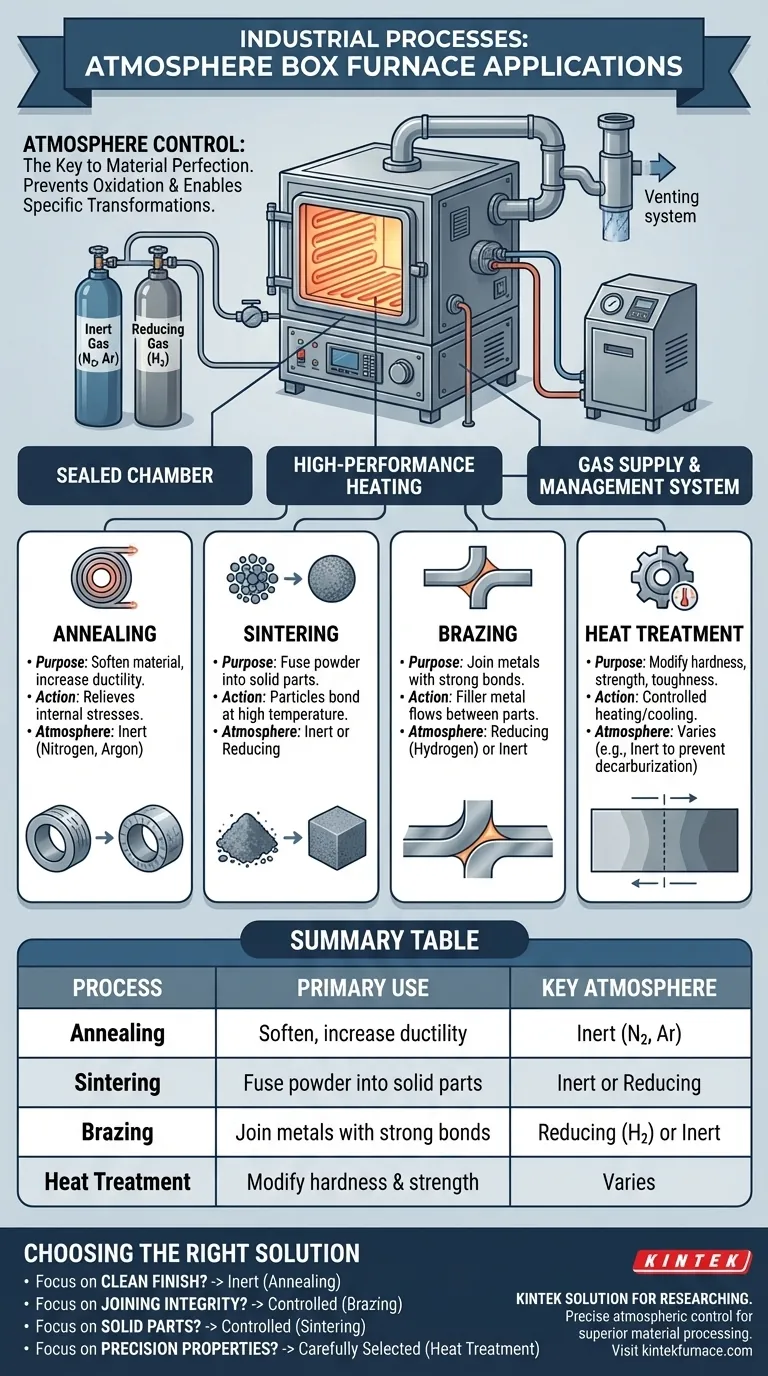

Das Kernprinzip: Warum die Atmosphäre kontrollieren?

Die "Atmosphäre" im Namen des Ofens ist der Schlüssel zu seinem Wert. Bei den hohen Temperaturen, die für die Wärmebehandlung erforderlich sind, reagieren die meisten Materialien bereitwillig mit dem in der Umgebungsluft vorhandenen Sauerstoff, was zu unerwünschten Ergebnissen führt.

Verhinderung von Oxidation und Verunreinigungen

Der häufigste Grund, die Atmosphäre zu kontrollieren, ist die Verhinderung von Oxidation. Wenn Metalle an Luft erhitzt werden, bilden sie eine Oxidschicht (wie Rost oder Zunder) auf ihrer Oberfläche. Dies kann die Oberflächengüte ruinieren, Abmessungen verändern und die Materialeigenschaften beeinträchtigen.

Ein Atmosphäreofen löst dieses Problem, indem er die Luft aus seiner versiegelten Kammer entfernt und sie durch ein spezifisches Gas ersetzt. Dies schützt das Material während des gesamten Heiz- und Kühlzyklus.

Ermöglichung spezifischer Materialtransformationen

Die kontrollierte Atmosphäre schützt nicht nur; sie kann aktiv am Prozess teilnehmen. Durch die Wahl des richtigen Gases können spezifische metallurgische Ergebnisse erzielt werden.

Gängige Atmosphären sind:

- Inertgase (Stickstoff, Argon): Diese werden zum Schutz verwendet. Sie sind nicht reaktiv und schaffen eine neutrale Umgebung, um Oxidation zu verhindern.

- Reduzierende Gase (Wasserstoff): Diese sind chemisch aktiv. Eine Wasserstoffatmosphäre kann mit vorhandenen Oxiden auf der Materialoberfläche reagieren und diese entfernen, ein Prozess, der als "Blankglühen" bekannt ist.

Die wichtigsten Ofenkomponenten

Diese Umweltkontrolle wird durch das Design des Ofens ermöglicht, das typischerweise umfasst:

- Eine versiegelte, hochtemperaturbeständige Kammer zur Aufnahme der Atmosphäre.

- Leistungsstarke Heizelemente, die präzise Temperaturen erreichen und halten können.

- Ein Gasversorgungs- und -managementsystem zum Einleiten, Regulieren und sicheren Ablassen der gewünschten Gase.

Wichtige industrielle Prozesse erklärt

Jeder gängige Prozess nutzt die atmosphärische Kontrolle des Ofens auf einzigartige Weise, um sein Ziel zu erreichen.

Glühen

Glühen ist ein Wärmebehandlungsprozess, der die Mikrostruktur eines Materials verändert, um es weicher und duktiler zu machen. Dies geschieht oft, um innere Spannungen aus früheren Herstellungsschritten abzubauen. Die Verwendung einer inerten Atmosphäre während des Glühens ist entscheidend, um Oberflächenzunder zu verhindern und sicherzustellen, dass das Teil mit einer sauberen, blanken Oberfläche herauskommt.

Sintern

Sintern ist der Prozess, bei dem ein verdichtetes Pulver bis knapp unter seinen Schmelzpunkt erhitzt wird, wodurch die Partikel zu einer festen Masse verschmelzen. Es ist grundlegend für die Pulvermetallurgie und Keramikherstellung.

Da Pulver eine enorme Oberfläche haben, sind sie extrem anfällig für Oxidation. Eine kontrollierte Atmosphäre ist unerlässlich, um dies zu verhindern und sicherzustellen, dass starke Bindungen zwischen den Partikeln entstehen und das fertige Teil die gewünschte Dichte und Festigkeit erreicht.

Hartlöten

Hartlöten ist ein Fügeverfahren, bei dem ein Füllmetall geschmolzen wird und zwischen zwei eng aneinanderliegenden Teilen fließt, wodurch eine starke Verbindung entsteht. Damit das Füllmetall richtig fließt und an den Grundmetallen haftet, müssen deren Oberflächen perfekt sauber und oxidfrei sein.

Die Durchführung des Lötprozesses in einer reduzierenden oder inerten Atmosphäre stellt sicher, dass sich während des Erhitzens keine Oxide bilden, was zu einer sauberen, porenfreien und außergewöhnlich starken Verbindung führt.

Allgemeine Wärmebehandlung

Dies ist eine breite Kategorie von Prozessen, die darauf abzielen, die mechanischen Eigenschaften eines Materials, wie seine Härte, Festigkeit oder Zähigkeit, zu modifizieren. Die spezifische Atmosphäre hängt vom Metall und dem gewünschten Ergebnis ab. Bei der Wärmebehandlung von kohlenstoffreichem Stahl ist beispielsweise die Kontrolle der Atmosphäre entscheidend, um den Verlust von Kohlenstoff von der Oberfläche (Entkohlung) zu verhindern, was das Material erweichen würde.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist ein Atmosphäreofen ein Spezialwerkzeug mit einzigartigen Überlegungen im Vergleich zu einem Standard-Luftzirkulationsofen.

Gasauswahl ist entscheidend

Die Wahl der Atmosphäre ist nicht trivial. Die Verwendung eines Inertgases wie Stickstoff reicht oft aus, um Oxidation zu verhindern. Wenn jedoch vorhandene leichte Oxide entfernt werden müssen, kann eine reduzierende Atmosphäre, die Wasserstoff enthält, erforderlich sein. Diese Wahl wirkt sich direkt auf die endgültige Materialqualität und die Prozesskosten aus.

Betriebskomplexität und Sicherheit

Das Management einer kontrollierten Atmosphäre erhöht die Komplexität. Die Bediener müssen sicherstellen, dass die Kammer vor Beginn des Erhitzens ordnungsgemäß entlüftet wird. Bei der Verwendung brennbarer Gase wie Wasserstoff sind strenge Sicherheitsprotokolle, Belüftung und Leckerkennungssysteme unbedingt erforderlich, um Explosionen zu verhindern.

Kosten und Wartung

Die versiegelte Kammer, Gasversorgungssysteme und ausgeklügelte Steuerungen machen Atmosphäreöfen teurer in Anschaffung und Betrieb als ihre Standard-Pendants. Die Integrität von Türdichtungen und Gasleitungen erfordert ebenfalls eine sorgfältige und regelmäßige Wartung, um eine reine Atmosphäre zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Prozesses und der richtigen Atmosphäre hängt von Ihrem primären Ziel für das Material ab.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, oxidfreien Oberfläche liegt: Verwenden Sie eine inerte Atmosphäre (Stickstoff oder Argon) für Prozesse wie Glühen oder einfache Wärmebehandlungen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Komponenten mit maximaler Integrität liegt: Verwenden Sie eine kontrollierte Atmosphäre zum Hartlöten, um saubere Oberflächen und einen ordnungsgemäßen Fluss des Füllmetalls zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fester Teile aus Pulver liegt: Das Sintern in einer kontrollierten Atmosphäre ist unerlässlich, um Pulveroxidation zu verhindern und eine ordnungsgemäße Verdichtung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der präzisen Kontrolle der Materialeigenschaften liegt: Verwenden Sie eine sorgfältig ausgewählte Atmosphäre während der Wärmebehandlung, um unerwünschte Oberflächenreaktionen wie Entkohlung zu verhindern.

Das Beherrschen der Beziehung zwischen Wärme und Atmosphäre gibt Ihnen direkte Kontrolle über die endgültige Leistung und Qualität Ihrer Materialien.

Zusammenfassungstabelle:

| Prozess | Primäre Verwendung | Wichtigster Atmosphärentyp |

|---|---|---|

| Glühen | Erweichen und Duktilität erhöhen | Inert (Stickstoff, Argon) |

| Sintern | Pulver zu festen Teilen verschmelzen | Inert oder Reduzierend |

| Hartlöten | Metalle mit starken Bindungen verbinden | Reduzierend (Wasserstoff) oder Inert |

| Wärmebehandlung | Härte und Festigkeit modifizieren | Variiert (z.B. Inert zur Entkohlungsverhinderung) |

Bereit, Ihre Materialverarbeitung mit präziser atmosphärischer Kontrolle zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboratorien fortschrittliche Hochtemperaturofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Atmosphäreöfen Ihre Glüh-, Sinter-, Hartlöt- und Wärmebehandlungsprozesse für überlegene Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität