Im Grunde genommen ist die Ofenatmosphäre ein aktiver Teilnehmer am Heizprozess und nicht nur der leere Raum im Inneren der Kammer. Sie fungiert in erster Linie als thermischer Leiter, der Wärme von den Ofenwänden und Heizelementen auf das Werkstück überträgt. Dieser als Konvektion bekannte Prozess ist entscheidend für die Beschleunigung der Wärmeübertragung und die Gewährleistung einer gleichmäßigen Erwärmung des Materials.

Die Wahl der Ofenatmosphäre bestimmt die primäre Methode der Wärmeübertragung. Während eine gasförmige Atmosphäre durch Konvektion eine schnelle, gleichmäßige Erwärmung ermöglicht, eliminiert ein Vakuum diesen Mechanismus, wodurch die Strahlung zur dominierenden Methode wird, während gleichzeitig ein beispielloser Schutz vor chemischen Reaktionen geboten wird.

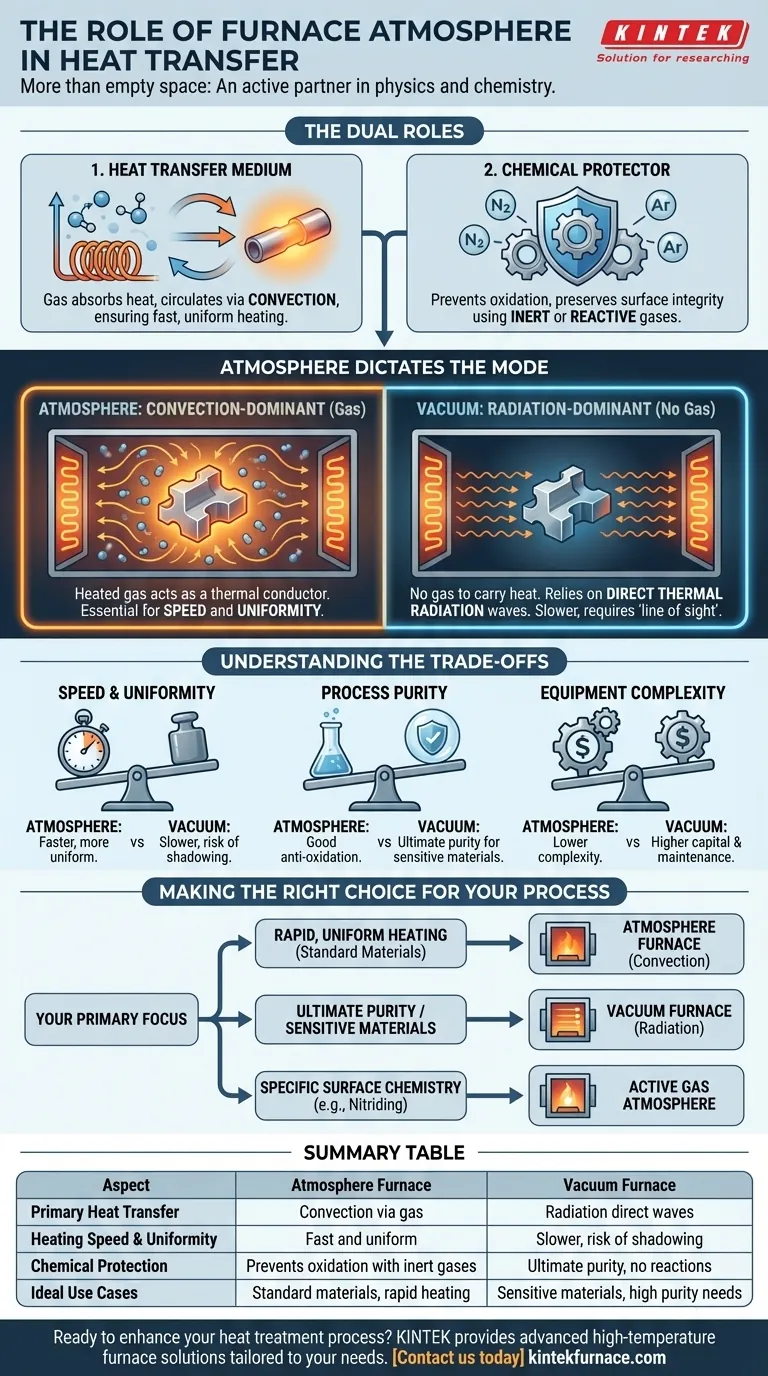

Die Doppelrolle der Ofenatmosphäre

Die innere Umgebung eines Ofens ist so konzipiert, dass sie zwei kritische Funktionen gleichzeitig erfüllt: die Übertragung thermischer Energie und die Kontrolle der chemischen Umgebung des Materials.

Rolle 1: Das Wärmeübertragungsmedium

In einem mit Gas (wie Luft, Stickstoff oder Argon) gefüllten Ofen wird dieses Gas zum primären Träger der Wärmeübertragung. Die Heizelemente erhitzen die Gasmoleküle, die dann durch die Kammer zirkulieren.

Diese Bewegung oder Konvektion ermöglicht es dem heißen Gas, seine thermische Energie auf das kühlere Werkstück zu übertragen. Diese Methode ist äußerst effektiv, um alle Oberflächen eines Teils zu erreichen, und fördert eine gleichmäßige und konsistente Temperaturverteilung.

Rolle 2: Der chemische Schutz

Über die Physik hinaus spielt die Atmosphäre eine entscheidende chemische Rolle. Viele Hochtemperaturprozesse, wie das Blankglühen oder Sintern, würden dazu führen, dass das Material oxidiert oder unerwünscht reagiert, wenn es Sauerstoff ausgesetzt wird.

Die Verwendung einer Schutzatmosphäre (wie Stickstoff oder Argon) oder eines spezifischen reaktiven Gases (für Prozesse wie das Carburieren) verhindert diese unerwünschten chemischen Veränderungen und erhält so die Oberflächengüte und Integrität des Materials.

Wie die Atmosphäre die Methode der Wärmeübertragung bestimmt

Die Anwesenheit oder Abwesenheit einer gasförmigen Atmosphäre verändert grundlegend, wie Wärme von ihrer Quelle zum Werkstück gelangt.

Konvektionsdominierte Öfen

Die meisten Industrieöfen arbeiten mit einer gasförmigen Atmosphäre. Die Wärme wird durch elektrische Elemente erzeugt – wie Widerstandsdrähte oder Siliziumkarbidstäbe –, die die umgebende Kammer und das darin befindliche Gas erwärmen.

Dieses erhitzte Gas wird dann zu einem „thermischen Leiter“, der aktiv Energie durch den Ofen transportiert. Dieser konvektive Fluss ist unerlässlich für Geschwindigkeit und Gleichmäßigkeit, insbesondere bei Teilen mit komplexen Geometrien.

Strahlungsdominierte Öfen (Vakuum)

In einem Vakuumofen wird die Atmosphäre entfernt. Da praktisch keine Gasmoleküle vorhanden sind, die Wärme transportieren können, wird die Konvektion eliminiert.

In dieser Umgebung erfolgt die Wärmeübertragung fast ausschließlich durch thermische Strahlung – elektromagnetische Wellen, die von den heißen Heizelementen direkt auf das Werkstück übertragen werden. Dies ähnelt der Art und Weise, wie die Sonne die Erde durch das Vakuum des Weltraums erwärmt. Obwohl effektiv, ist sie auf eine klare „Sichtverbindung“ zwischen der Wärmequelle und dem Teil angewiesen.

Die Abwägungen verstehen: Atmosphäre vs. Vakuum

Die Entscheidung für eine Atmosphäre oder ein Vakuum beinhaltet erhebliche Kompromisse bei Leistung, Kosten und Prozessfähigkeit.

Geschwindigkeit und Gleichmäßigkeit

Atmosphärenöfen bieten aufgrund der allgegenwärtigen Natur der Konvektion im Allgemeinen eine schnellere und gleichmäßigere Erwärmung. Ein Vakuumofen kann unter „Abschattung“ leiden, bei der Teile des Werkstücks, die sich nicht in der direkten Sichtlinie der Heizelemente befinden, langsamer erhitzt werden, wodurch ein Temperaturgradient entsteht.

Prozessreinheit

Ein Vakuum bietet den ultimativen Schutz vor Kontamination, da keine Gasmoleküle mit dem Werkstück reagieren können. Dies ist entscheidend für hochsensible Metalle wie Titan oder hochschmelzende Metalle. Schutzgasatmosphären sind ausgezeichnet zur Verhinderung von Oxidation, können jedoch nicht die Reinheit eines Hochvakuums erreichen.

Komplexität der Ausrüstung

Vakuumöfen sind von Natur aus komplexer und teurer. Sie erfordern robuste, abgedichtete Kammern, ausgeklügelte Pumpsysteme zum Entfernen der Luft und präzise Drucksteuerungen, was alles im Vergleich zu Standard-Atmosphärenöfen die Kapital- und Wartungskosten erhöht.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Umgebung ist entscheidend, um das gewünschte Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der schnellen, gleichmäßigen Erwärmung von Standardmaterialien liegt: Ein atmosphärenbasierter Ofen, der die Konvektion nutzt, ist die effizienteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochsensibler Materialien oder der Verhinderung jeglicher Möglichkeit der Oxidation liegt: Ein Vakuumofen ist notwendig, der sich für die Wärmeübertragung auf die Strahlung verlässt, um absolute Reinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer spezifischen Oberflächenchemie liegt (z. B. Nitrieren): Eine spezialisierte aktive Gasatmosphäre ist erforderlich, die sowohl als Wärmeübertragungsmedium als auch als chemischer Reaktant dient.

Letztendlich liegt die Beherrschung der Wärmebehandlung im Verständnis, dass die Ofenatmosphäre ein mächtiges Werkzeug zur Steuerung sowohl der Physik als auch der Chemie Ihres Prozesses ist.

Zusammenfassungstabelle:

| Aspekt | Atmosphärenofen | Vakuumofen |

|---|---|---|

| Primäre Wärmeübertragung | Konvektion (über Gas) | Strahlung (direkte Wellen) |

| Heizgeschwindigkeit & Gleichmäßigkeit | Schnell und gleichmäßig | Langsamer, Risiko der Abschattung |

| Chemischer Schutz | Verhindert Oxidation durch Inertgase | Ultimative Reinheit, keine Reaktionen |

| Ideale Anwendungsfälle | Standardmaterialien, schnelle Erwärmung | Empfindliche Materialien, hohe Reinheitsanforderungen |

Bereit, Ihren Wärmebehandlungsprozess zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke Möglichkeiten zur Tiefenanpassung unterstützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie eine schnelle, gleichmäßige Erwärmung oder absolute Materialreinheit benötigen, wir verfügen über die Expertise, um Ihnen zu helfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Ergebnisse Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen